永磁同步電動機控制系統PI 參數自動設置方法

薛曉明,陳 震

(1.常州信息技術學院,常州213164;2.泰州職業技術學院,泰州225300)

0 引 言

近年來隨著電力電子技術、變頻控制與微處理器的快速發展,永磁同步電動機因體積小、效率高、響應快、脈動轉矩低等優點已逐漸在數控機床、工業機器人等領域成為首選的驅動電機[1-4]。永磁同步電動機控制系統采用電流內環、速度外環的級聯PI控制結構。為了獲得優越的控制性能,很多文獻運用現代控制理論如模糊自適應[5-6]、神經網絡[7-8]等智能算法來自動設置兩個環的PI 參數。報道的方法普遍存在控制系統復雜程度高,控制性能取決于辨識算法和收斂時間。因此,目前實際產品中都采用傳統的方法來設置PI 參數。傳統的方法首先利用特定的儀器測量永磁同步電動機的參數[9-11],然后由具有專業經驗的工程技術人員根據系統要求的性能指標反復調試獲得PI 參數,但獲得的PI 參數只能對應一臺電機。由于每臺電機參數不盡相同,因此對應不同電機,PI 參數調試的工作量非常大[12]。

為此,本文提出一種自動設置的永磁同步電動機PI 參數的方法,控制系統首先產生一組測試信號自動測量永磁同步電動機的電氣及機械參數,然后利用這些參數及系統需求的性能,自動計算電流及速度環的PI 參數,用一個指令自動完成所有控制系統PI 參數的設置。

1 永磁同步電動機數學模型

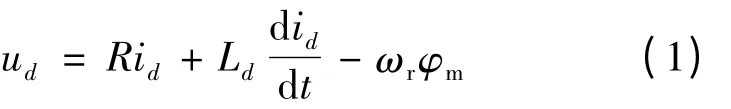

將永磁同步電動機在a-b-c 三相靜止坐標系下的電壓方程進行Clark 變換,Park 變換、得到d-q坐標系下PMSM 的定子電壓方程:

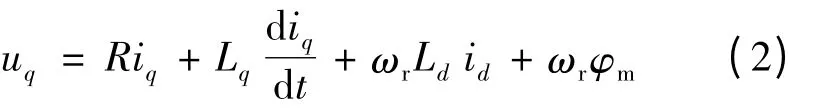

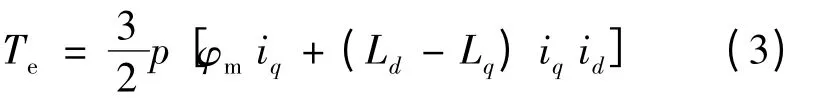

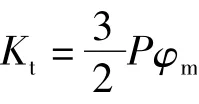

轉矩方程:

當采用id=0 的矢量控制方法時,式(3)可改寫:

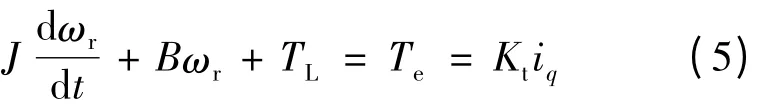

機械方程:

式(1)~式(5)中:ud,uq和id,iq分別為d 軸和q 軸電壓與電流;R 為定子電阻;Ld,Lq分別為d 軸和q軸電感;φm為轉子永磁體產生的磁通鏈;ωr為電機電氣角速度;ωm為電機機械角速度;p 為電機極對數;J 為電機負載的轉動慣量;B 為摩擦系數;Te為電磁轉矩;TL為負載轉矩。

2 控制系統PI 參數分析

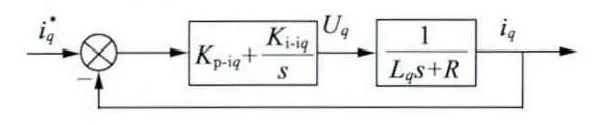

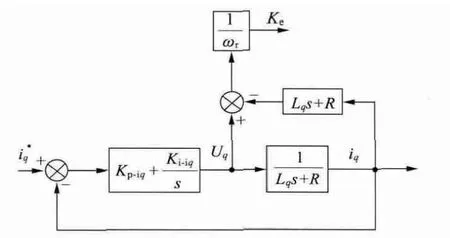

2.1 電流環

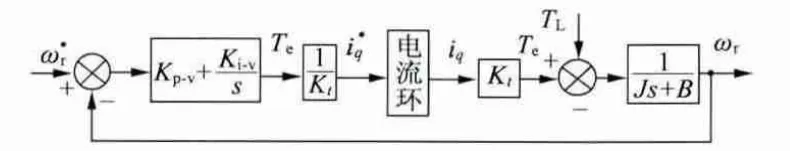

控制系統電流環的方框圖如圖1 所示,其中Kp-iq,Ki-iq分別為電流PI 控制器的比例和積分增益。

圖1 控制系統電流環方框圖

觀察式(6),電流環為一階慣性系統,ωiq為截止頻率,通常選擇為PWM調制頻率的1/10,即500 ~1 500 Hz[13]。由此,Kp-iq與Ki-iq可計算如下:

由于控制系統中電流環的q 軸和d 軸相互平行,d 軸環路參數選擇方法與q 軸類似。

因此,只要知道電機的交直軸電感和電阻即可計算出電流環的增益值。

2.2 速度環

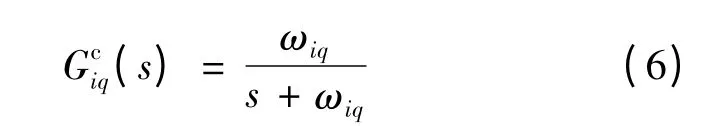

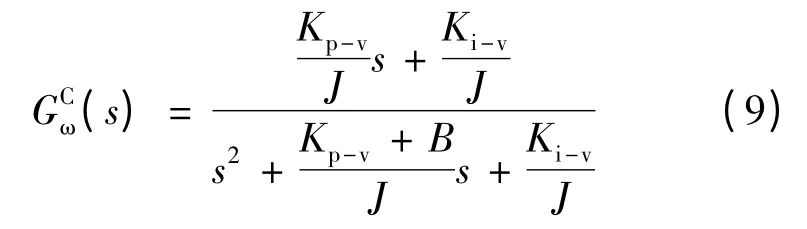

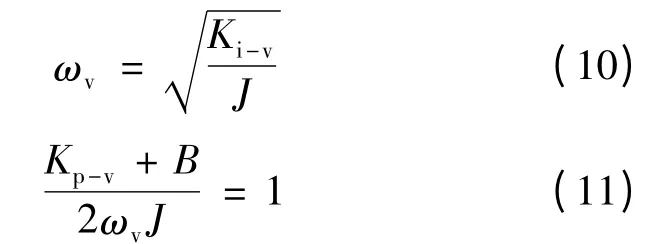

控制系統速度環的方框圖如圖2 所示。通常電流環的截止頻率比速度環的截止頻率高出10 倍以上,此時電流環的傳遞函數近似為1[13]。若不考慮干擾,則速度環閉環傳遞函數:

式中:Kp-v與Ki-v分別為速度環的積分和比例增益。

圖2 控制系統速度環方框圖

設速度環的頻寬為ωv,阻尼比為1,則式(9)的特征參數:

根據式(10)、式(11)可計算速度環控制增益:

因此,利用預設的頻寬ωv及J,B 等參數,即可計算出速度環的增益值。

3 電氣參數辨識

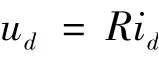

3.1 定子電阻的辨識

當電機d 軸與定子A 相繞組軸線的夾角靜止在θr=-90°位置,在d 軸加入一直流電流,q 軸電流為零,因轉子不動,由式(1)可得直軸電壓:

圖3 施加不同的d 軸電流示意圖

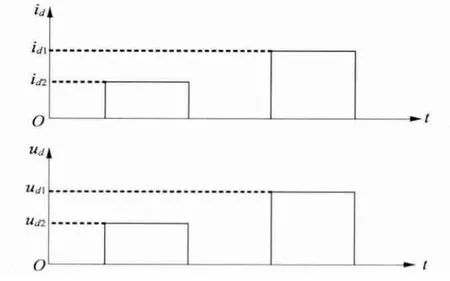

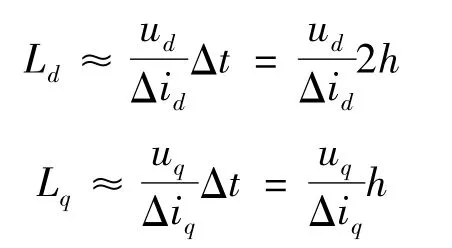

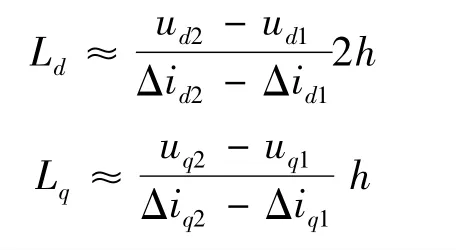

3.2 交直軸電感的辨識

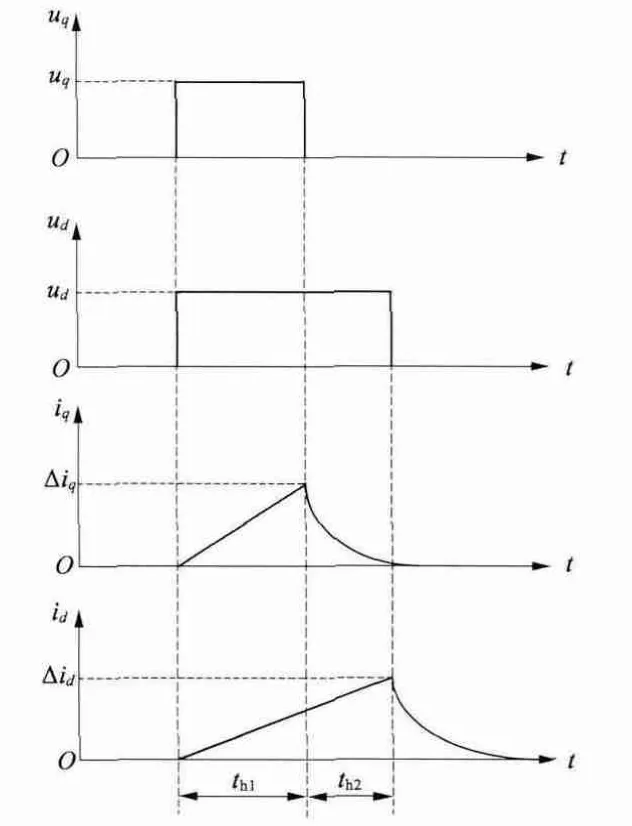

如果分別向q 軸和d 軸加入脈沖電壓,兩個電壓脈沖的時間分別為th1,th2,設th1=th2=h,如圖4所示。因時間很短,定子電阻的影響可忽略,且轉子的轉動量很小,也可忽略不計,根據式(1)和式(2)可得:

因此,通過測量電流的變化量可以計算出交直軸電感。電壓用脈寬調制產生,其值易受到延遲時間的影響,測量時重復兩次,加入同方向但不同大小的電壓,再將結果相減,以消除延遲時間的影響,修正后的交直軸電感:

圖4 加入脈沖電壓示意圖

4 機械參數辨識

4.1 轉矩常數辨識

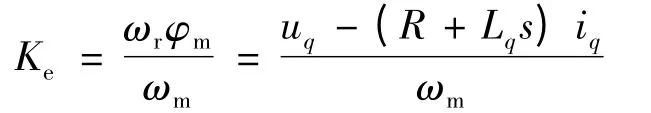

令id=0,適當加入iq使電機轉動,對式(2)進行拉普拉斯變化,可得:

變換式(12)可得反電動勢常數Ke估測值:

因此利用q 軸電壓命令、轉速、電流及電氣參數即可估測Ke。圖5 為反電動勢常數估測方框圖。由永磁同步電動機的數學模型可知,轉矩常數為反電動勢常數的1.5 倍。

圖5 反電動勢常數估測方框圖

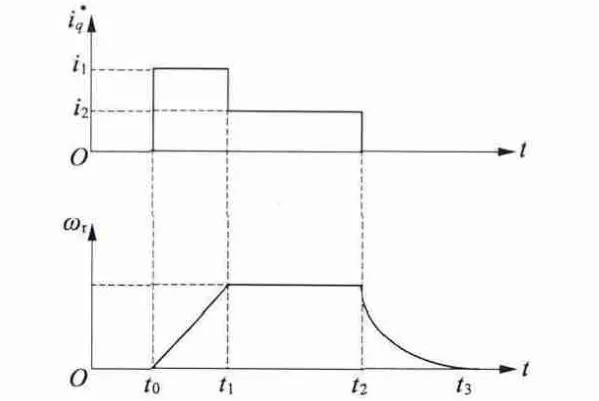

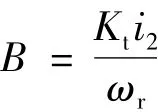

4.2 機械參數辨識

圖6 機械參數測量示意圖

如圖6 所示,首先于時間t0設定q 軸電流命令=i1,使電機開始加速,并于時間t1轉速達到目標值ωr。因此時尚不知機械參數,故將速度控制比例增益Kp-v設定為0,積分增益Ki-v設定為1,同時起動速度閉環控制。由于控制增益不大,轉速到達穩態的時間會較長。假設轉速于t2達到穩態,此時電流必須克服摩擦力,由式(5)可得摩擦系數:

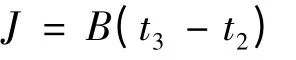

然后設定電流命令為零,使電機開始減速并在t3降到零。假設在t2至t3區間電機速度線性下降,由式(5)可知慣量:

5 實驗結果

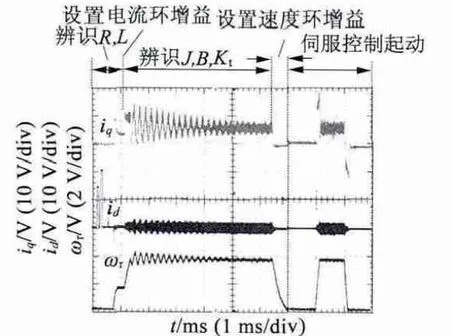

為了驗證所提出方法的正確性,以2 臺400 W、8 極的永磁同步電動機作為實驗樣機,控制系統的調制頻率為15 kHz,用直流電動機作為負載。圖7顯示參數自動識別的實驗結果,開始后大約1 s 的時間測量電阻及電感,觀察q 軸電流波形,有兩個定電流的脈沖測量電阻,以及一個較小的脈沖測量電感,在此之后即設定電流增益并起動電流控制。t =1 s 之后到大約7.5 s 為測量電機機械參數的過程,實測波形與圖6 的示意圖波形類似,測量結束后即設定控制系統的增益,在電機轉速降到零速之后控制系統起動電機進入工作狀態。

圖7 參數自動設置的波形

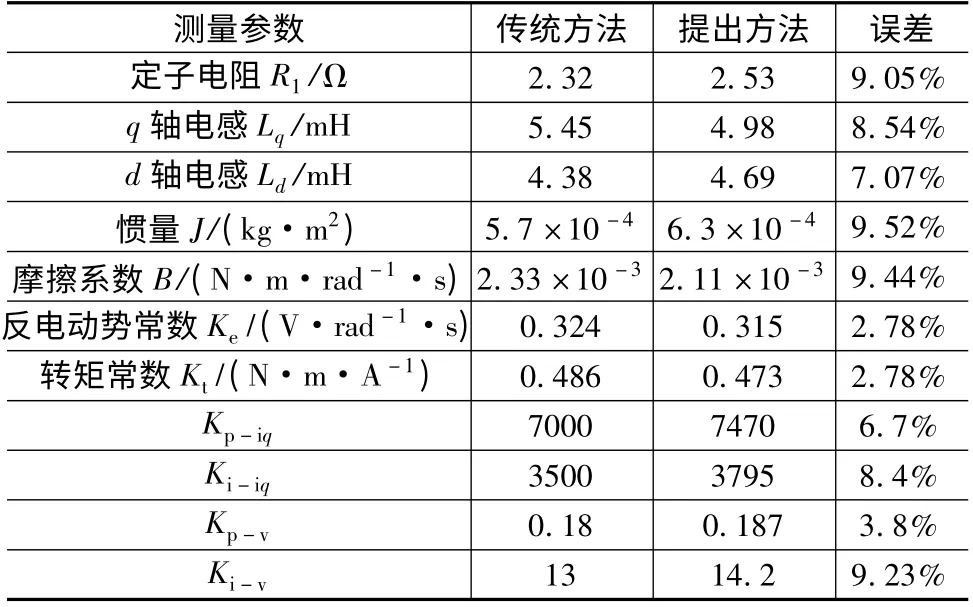

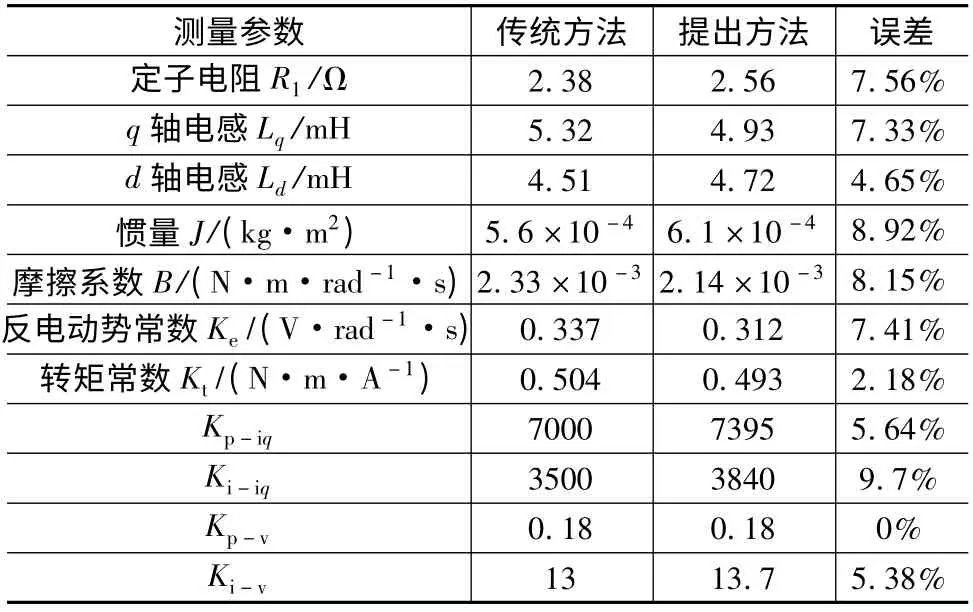

表1、表2 為兩臺樣機采用提出方法與傳統方法結果比較。從表1、表2 中,可以發現所有參數的測量、設置誤差和都在10%以內。

表1 1#樣機提出方法與傳統方法結果比較

表2 2#樣機提出方法與傳統方法結果比較

6 結 語

本文介紹了一種針對永磁同步電動機控制系統PI 參數自動設置方法,通過控制器產生一組測試信號,大約需要7.5 s 即可準確地辨識出永磁同步電機的定子電阻、交直軸電感、轉矩常數、摩擦系數和轉動慣量,并及時計算出電流環和速度環PI 控制器的比例和積分增益,它具有快速、無需特定儀器、自動化程度高、適應任何電機的優點。通過在2 臺400 W、8 極的永磁同步電動機控制系統的實驗,驗證了所提出方法的有效性。

[1] 李燁,嚴欣平.永磁同步電動機伺服系統研究現狀及應用前景[J].微電機,2001,34(4):31-33.

[2] KHATER F,SHALTOUT A,HENDAWI E,et al. PI controller basedon genetic algorithm for PMSM drive system[C]//IEEE ISIE,2009:250-255.

[3] REN Yu,ZHAO Chengyao.Optimal PID controller design inPMSM based on improved genetic algorithm[C]//IEEE ICIMA. 2010:123-126.

[4] JATOTH R K,RAJASEKHAR. ASpeed control of PMSM by hybridgenetic artificial bee colony algorithm[C]//IEEE ICCCCT.2010:241-246.

[5] 丁文雙,胡育文.永磁同步電機模糊PID 參數自整定[J].微特電機,2011,39(5):17-21.

[6] 李輝,韓紅,韓崇昭,等.基于遺傳算法的模糊邏輯控制器優化設計[J].西安交通大學學報,2002,36(4):385-389.

[7] 李晨丹,黃文新.基于遺傳算法的永磁同步電動機矢量控制系統的優化設計[J].微電機,2012,45(5):73-76.

[8] 焦竹青,屈百達,徐保國.基于遺傳算法的永磁同步電機調速系統PID 參數優化[J]. 電機與控制應用,2007,34(7):34-37.

[9] 陳宏,薛曉明. 永磁同步電機反電動勢系數測量方法的研究[J].電測與儀表,2013,50(8):40-43.

[10] 劉軍,吳春華,黃建明,等. 一種永磁同步電機參數測量方法[J].電力電子技術,2010,(3):46-48.

[11] 陳榮,鄧智泉,劉日寶,等. 基于磁場定向控制的永磁同步電機參數測量[J].河海大學學報,2004,36(26):684-688.

[12] 王莉娜,朱鴻悅,楊宗軍.永磁同步電動機調速系統PI 控制器參數整定方法[J].電工技術學報,2014,29(5):104-117.

[13] 劉棟良,王家軍,崔麗麗.永磁同步電機參數自適應調速控制[J].電工技術學報,2011,26(8):159-165.