橢圓管換熱器殼程傳熱與壓降性能對比研究

吳 私 李春蘭 王 森

(蘭州蘭石能源裝備工程研究院有限公司)

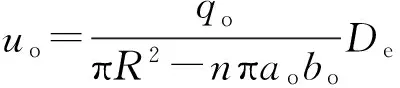

符號說明

a——橢圓管長半軸長度,m;

A——換熱管表面積,m2;

b——橢圓管短半軸長度,m;

Cp——流體比熱,kJ/(kg·K);

CpD——定性溫度下流體的比熱,kJ/(kg·K);

d——管徑,m;

de——管程當量直徑,m;

De——殼程當量直徑,m;

G——流體質量流速,kg/(m2·s) ;

h——膜傳熱系數,W/(m2·K);

n——換熱管數;

Pr——普朗特常數;

q——流體體積流量,m3/s;

Q——流體熱負荷,kJ/s;

r——管壁污垢熱阻,K·m2/ W;

rp——管內壁熱阻,K·m2/ W;

R——殼體內半徑,m;

Re——雷諾數;

S——流通面積,m2;

t1——冷水入口溫度,℃;

t2——冷水出口溫度,℃;

T1——熱水入口溫度,℃;

T2——熱水出口溫度,℃;

TD——流體定性溫度,℃,TD=(T1+T2)/2;

u——流體流速,m/s;

W——流體質量流率,kg/s;

Δp——壓降,MPa;

ΔTm——對數平均溫差,℃;

α——傳熱系數,W/(m2·K);

μ——粘度,Pa·s;

λ——導熱系數,W/(m·K);

λD——定性溫度下流體的導熱系數,W/(m·K);

下標:

i,o——管內、管外參數。

管殼式換熱器在能源化工、冶金、食品及造紙等領域得到廣泛應用[1]。隨著現代工業技術水平的提高,對設備的換熱效率要求也越來越苛刻,強化傳熱技術在換熱器的研究中變得越發重要,但這項技術的實施存在一個幾乎難以避免的問題,即傳熱效率的強化提高是以流動阻力的增加為代價,甚至存在流動阻力的增幅到一定程度,相對提高的傳熱效率已失去意義的現象,反而帶來更大的技術難題或經濟損失。如何在強化換熱的同時使流動阻力也保持在較低的狀態,是目前強化換熱技術發展的關鍵,因此,高效低阻強化換熱元件的開發和研究具有重要意義[2]。

改變管殼式換熱器的傳熱管形狀和增設折流板是強化設備傳熱性能的重要手段[3,4]。在管殼式換熱設備的傳熱性能研究過程中,對由圓管組成的換熱設備管束研究最多,對強化效果明顯的自支撐結構的扭曲扁管式管束的研究也較為深入,而對由圓管過渡到扭曲扁管的中間狀態——橢圓管的研究卻很少。筆者為了較為深入的研究橢圓管的傳熱性能,組裝了橢圓管式換熱設備管束,搭建換熱設備傳熱性能和流阻性能測試平臺,對實驗中測試數據進行采集,并與圓管組成的弓形折流板換熱器和40°螺旋折流板換熱器進行了對比。

1 換熱器結構形式

本實驗中研究3種結構的換熱器:弓形折流板換熱器、螺旋折流板換熱器和橢圓管換熱器,3種換熱器結構參數見表1。

表1 3種換熱器結構參數

3種換熱器均為雙管程,由40根管排列而成,殼體也相同。不同的是弓形折流板和螺旋折流板換熱器的管束均采用圓管,管子的規格為φ25 mm×2.5 mm×3 000 mm,以正方形旋轉45°方式排列而成。橢圓管換熱器管束采用的是橢圓管,其長軸12.52mm,短軸5.11mm。橢圓管以90°方形節距排列。橢圓管和圓管的材料均為10#無縫鋼管。

橢圓管換熱器殼程不設置折流板,管束由數個支撐圈固定。由于橢圓管管束均是由規格為φ25 mm×2.5 mm×3 000 mm的圓管壓制而成,故橢圓管管束與圓管管束的傳熱面積相同,區別僅在于管子的橫截面形狀和尺寸。因此,該實驗是在換熱器殼體直徑和傳熱面積相同的條件下進行的傳熱性能和流體阻力的研究。

2 傳熱實驗流程

換熱實驗裝置流程如圖1所示。本實驗進行的是水-水的換熱實驗,熱水走管程,冷水走殼程。溫度計分別設置在換熱器殼程和管程的進、出口,分別測量流經殼程和管程的冷熱流體溫度。壓力表分別安裝在換熱器殼體的進、出口處,用于測量殼程進出、口間的壓降。用泵為兩種流體介質提供輸送動力。實驗平臺中設有轉子流量計,流量大小由閥門控制。使用電加熱器將水加熱到實驗溫度,啟動保溫狀態,利用毛氈保溫,使熱水溫度在一定時間內基本不變。觀察溫度計示數,待溫度穩定后,啟動熱水泵,將管程流體進口流量調節到實驗預期值,保持管程流體介質處于湍流狀態。

圖1 傳熱實驗裝置流程

管程介質熱水流量值定為6m3/h,實驗過程中應隨時檢查保證其流量保持不變。啟動冷水泵調節殼程冷水流量從小到大進行測量,測量范圍2~11m3/h。實驗主要測量阻力性能和傳熱性能。測量換熱器殼程進出、口間的壓力時,應待壓力表示數穩定后再讀數,實驗進行3次,取平均值。測量流經殼程和管程的冷熱流體的進、出口溫度時,每次改變殼程冷水流量后,要讓換熱器運行數分鐘,待溫度穩定后再讀取溫度數據,同樣測量3次取平均值,判斷冷熱流體的換熱量,熱平衡誤差不能超過±10%,即冷熱流體換熱量應接近,從而保持較高的換熱效率。

3 傳熱性能測試

3.1傳熱計算

在換熱器傳熱計算中,一般以熱流體的熱負荷作為總熱負荷值。

3.1.1以圓管為換熱管的傳熱計算

總熱負荷:

Qh=Wh·Cph·(T1-T2)

總傳熱系數:

本實驗均為新設備,所以ri=ro=0。

根據換熱管材料及規格查設計手冊可得到管內壁熱阻rp,所以:

傳熱基本關系式:

Q=K·Ao·ΔTm

有效平均溫差:

管內膜傳熱系數hi(Re>104)計算公式為:

hi=0.023Re0.8Pr1/3

普朗特常數:

查定性溫度下的流體物性數據:Cp,μ,λ值,可計算出hi值。將K、hi、rp、Ao、Ai代入:

可計算ho,即為殼程傳熱系數。

3.1.2以橢圓管為換熱管的傳熱計算

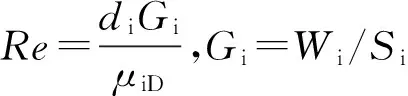

橢圓管內徑、外徑均按其當量直徑計算,其換熱流體Re的具體修正如下[5]:

管程:

殼程:

按3.1.1節的步驟計算橢圓管管外膜傳熱系數ho,即為殼程傳熱系數。

3.2傳熱測試數據與計算結果

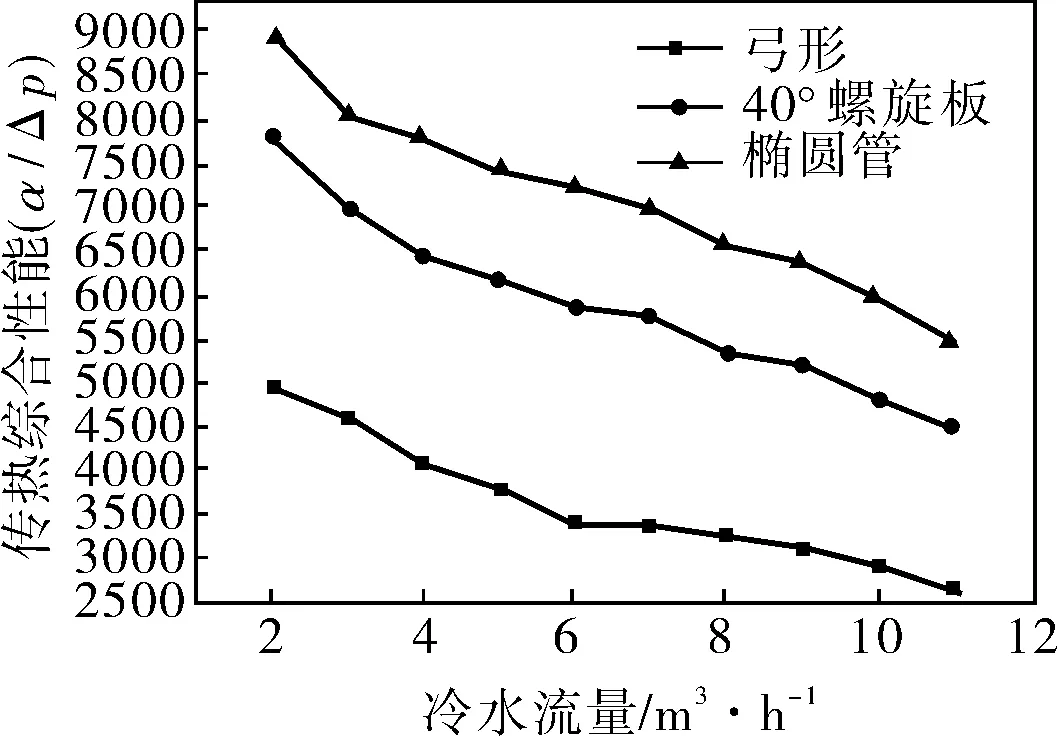

實驗中主要測試換熱器管程進、出口溫度、管程流體流量、殼程進、出口溫度、殼程流體流量和殼程壓力降。通過數據處理與計算,得出3種換熱器在水-水換熱實驗中殼程傳熱系數、壓降隨殼程流量變化曲線如圖2、3所示。

圖3 3種結構換熱器殼程壓降隨殼程介質流量變化曲線

3.3換熱器殼程性能分析

3.3.1傳熱性能與壓力降

由圖2、3可以看出,3種結構換熱器的殼程傳熱系數α與殼程壓降Δp均隨著殼程流量的增大而增大,這種相同的變化趨勢是因為隨著殼程流量的增大,提高了殼程流體介質的湍流程度,使流體與管束及折流板的擾動得以增強,從而強化了傳熱效果,同時帶來殼程內流體壓降也有所增大。

本實驗中橢圓管是由圓管壓制而成,故相比圓管橫截面積更小,所占空間也更少。在換熱面積和殼體直徑相同的條件下,橢圓管換熱器殼程的流通面積和當量直徑更大。因此,在殼程流量相同時,橢圓管換熱器殼程內的流速相比于另外兩種換熱器更小,而且沒有折流板,沒有對殼程流體的折流增速作用,這樣有利于降低壓降,減小流動阻力和動力消耗,有利于提高運行經濟效益,但不利于傳熱。可見,增大換熱器殼程介質流量或減小殼程直徑和流通面積,均可顯著提高橢圓管換熱器殼程的傳熱系數。

比較3種結構的換熱器,在相同實驗條件下,橢圓管換熱器殼程的傳熱系數較換熱性能相對低的弓形折流板換熱器降低了10%左右;橢圓管換熱器殼程壓降較壓降相對低的螺旋折流板換熱器降低了32%左右。

3.3.2綜合性能分析

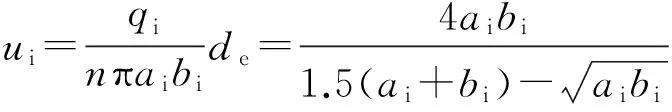

換熱器的傳熱系數及管/殼程壓降等參數都是從能量利用的單一角度來衡量換熱器的性能,局限性大,不能全面評價一個換熱設備的綜合性能。采用流動阻力損失與傳熱量相結合的傳熱性能評價方法[6],即單位壓降下的傳熱系數α/Δp更為合理。圖4是3種結構換熱器α/Δp在不同殼程體積流量下的變化趨勢。

圖4 3種結構換熱器殼程綜合性能指標α/Δp隨殼程介質流量變化曲線

由圖4可以看出:橢圓管殼程的α/Δp較螺旋折流板換熱器提高28%以上。在換熱綜合性能方面,橢圓管優于圓管,并且由于沒有折流板和運行操作中振動對換熱管的傷害,所以其制造與運行的經濟成本也相對較低。

4 結論

4.1換熱性能優劣次序為:螺旋折流板換熱器>弓形折流板換熱器>橢圓管式換熱器。

4.2殼程壓降由高到低次序為:弓形折流板換熱器>螺旋折流板換熱器>橢圓管式換熱器。

4.3綜合性能優劣次序為:橢圓管式換熱器>螺旋折流板換熱器>弓形折流板換熱器。

[1] 秦叔經,葉文邦.換熱器[M].北京:化學工業出版社,2003.

[2] 矯明,徐宏,程泉.新型高效換熱器發展現狀及研究方向[J].化工裝備技術,2007,28(6): 41~46.

[3] 錢頌文,岑漢釗,江楠,等. 換熱器管束流體力學與傳熱[M].北京:中國石化出版社,2002.

[4] 肖洪.橢圓管與扁管管板式換熱器換熱性能的分析比較[J].節能技術,2006,24(3):265~267.

[5] 張杏祥,魏國紅,桑芝富. 螺旋扭曲扁管換熱器傳熱與流阻性能試驗研究[J].化學工程,2007,35(2):17~20.

[6] 陸煜,程琳. 傳熱原理與分析[M]. 北京:科學出版社,1997.