不銹鋼換熱管開裂原因分析

馬小強

(天華化工機械及自動化研究設計院有限公司化學工業(yè)設備質量監(jiān)督檢驗中心)

換熱器是冶金、化工、電力及機械等行業(yè)常用的熱交換設備,其工作環(huán)境惡劣,在腐蝕介質和高溫高濕的環(huán)境中,很容易產生裂紋、腐蝕等失效破壞,降低產品的使用壽命,帶來安全隱患[1]。某石化廠的柴油加氫精制裝置高壓換熱器于2004年投用,運行3年后換熱管內漏嚴重,于2007年整體更換管束,運行不久后仍發(fā)生內漏,至今已堵漏8根換熱管。該類失效直接影響換熱器的換熱效率且更換管束成本較高,因此,有必要對內漏換熱管的失效原因進行分析。筆者在換熱管的開裂部位和完好部位分別取樣,通過宏觀檢查、光譜分析、力學性能分析、金相分析、斷口掃描電鏡(SEM)形貌以及能譜(EDS)分析等手段,探討了換熱管的失效原因并提出了相應建議。

1 換熱器運行工況

換熱器主要技術參數見表1 ,換熱器管束材料為0Cr18Ni10Ti,規(guī)格為φ20mm×2.5mm。

表1 換熱器主要技術參數

2 試驗分析

2.1宏觀檢查

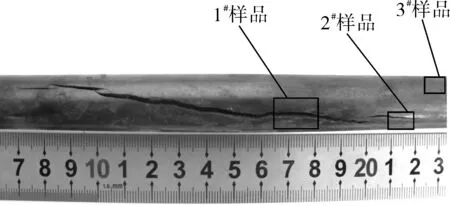

分析換熱管的開裂部位發(fā)現,裂紋位于換熱管的直管段,裂紋形貌如圖1所示,軸向裂紋長約150mm,主裂紋開口寬度約2.5mm,其兩端伴有臺階狀支裂紋。對該換熱管開裂部位進行徑向測量未發(fā)現明顯變形。在換熱管開裂區(qū)、微裂區(qū)和完好區(qū)域取樣,分別為1#、2#、3#樣品,并將1#、3#為金相分析樣品,1#樣的開裂區(qū)為SEM形貌及EDS分析樣品。將2#樣打斷(撕裂樣品),作為1#樣開裂區(qū)的對比試樣,進行SEM形貌及EDS分析。

圖1 開裂換熱管宏觀形貌與取樣位置

2.2光譜分析

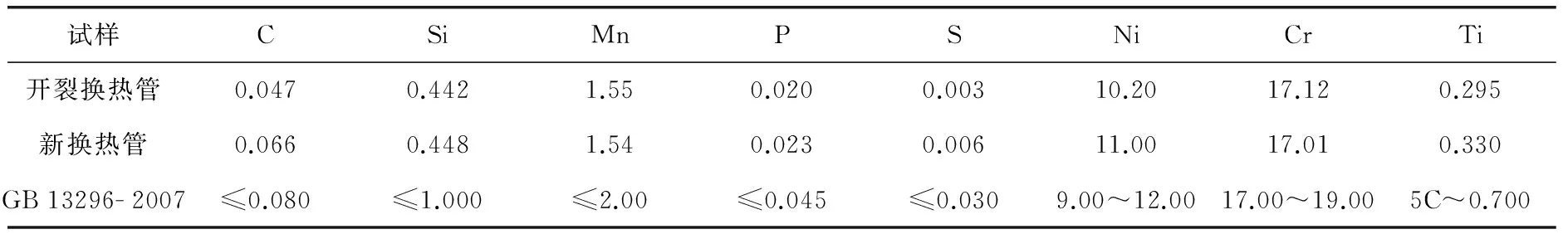

開裂換熱管及新換熱管的光譜分析結果見表2,可見開裂換熱管及新換熱管中的化學成分均符合GB 13296- 2007的要求。

表2 開裂換熱管及新換熱管的光譜分析結果

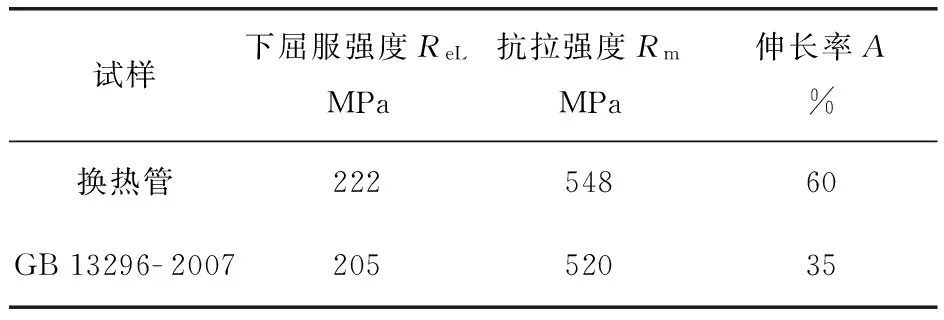

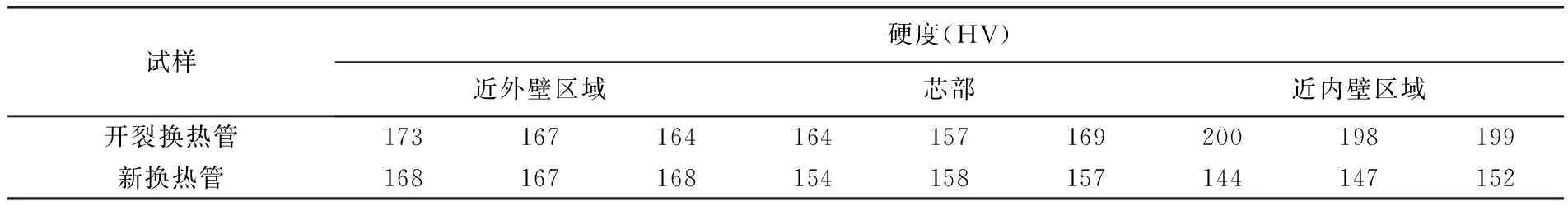

2.3力學性能分析

在開裂換熱管完好部位取樣進行拉伸試驗,結果見表3,可見換熱管強度符合標準要求。開裂換熱管和新換熱管的顯微硬度分析結果見表4,可見新換熱管不同區(qū)域的硬度較均勻,而換熱管使用后,近內壁區(qū)域的硬度較高,滿足GB 13296- 2007對顯微硬度要求。

表3 開裂換熱管力學性能分析結果

表4 換熱管的顯微硬度分析結果(HV)

2.4金相分析

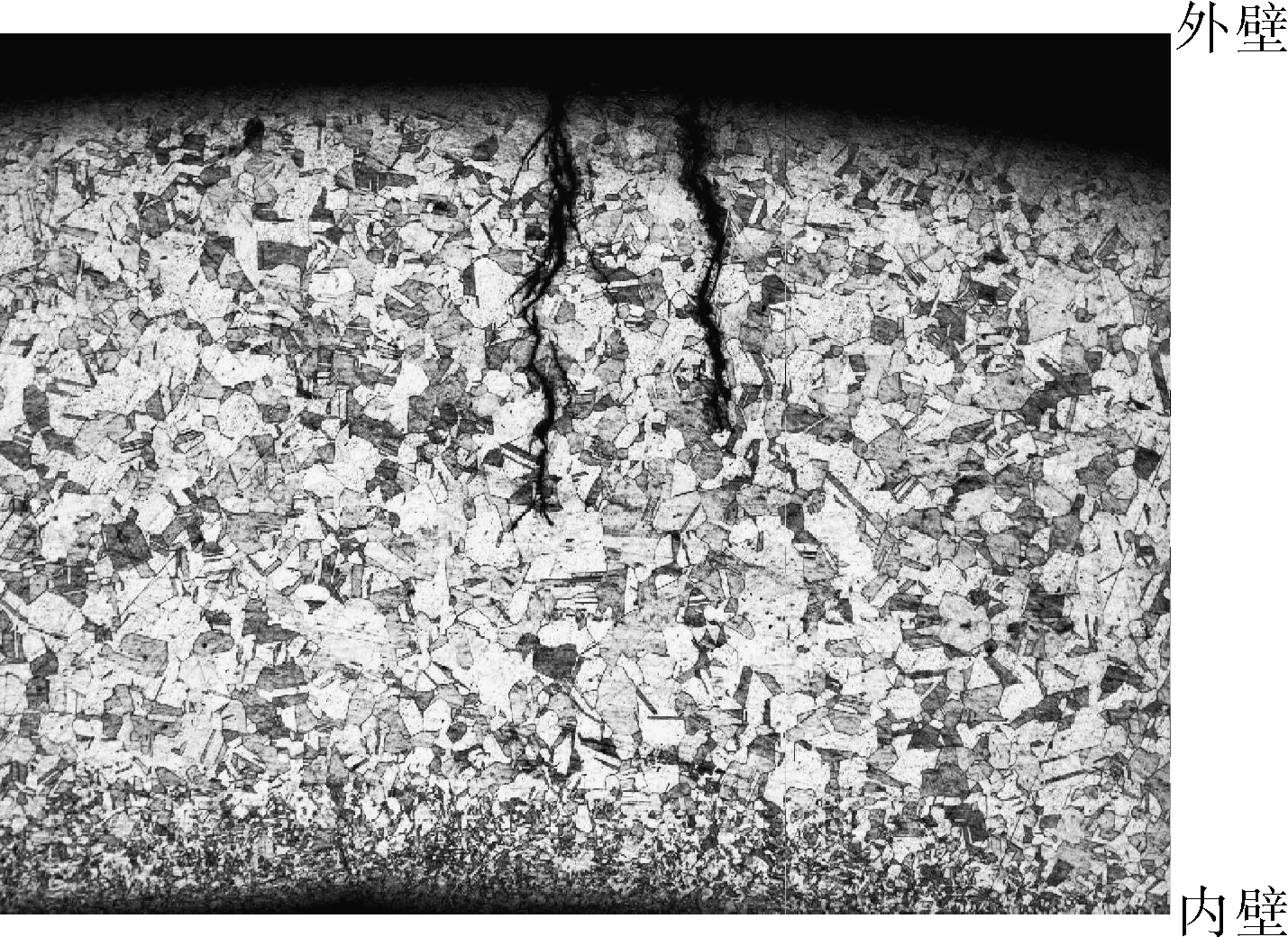

圖2為換熱管開裂區(qū)和同管束未開裂換熱管金相組織照片。裂紋擴展形貌如圖2a所示,可見裂紋由外壁向內壁沿厚度方向穿晶擴展,裂紋開始比較平直,擴展到一定深度后,呈樹枝狀擴展,為氫致裂紋和Cl-應力腐蝕開裂特征;開裂換熱管金相組織為奧氏體+少量鐵素體,部分奧氏體呈孿晶,近外壁金相組織晶粒粗大,內壁晶粒細小。圖2b是同管束未開裂換熱管金相組織,組織均勻,晶粒細小。由圖2可以明顯看出開裂換熱管晶粒粗大,晶粒度為3.0級,而未開裂換熱管晶粒細小,晶粒度為6.0級。宏觀檢查換熱管完好區(qū)域的金相組織照片如圖3所示,由圖可見裂紋呈斷續(xù)而曲折的鋸齒狀,沒有分叉,為氫致開裂的典型特征。

圖2 換熱管開裂區(qū)和同管束未開裂換熱管金相組織

圖3 宏觀檢查換熱管完好區(qū)域金相組織(3#樣品) ×50

2.5斷口形貌與能譜分析

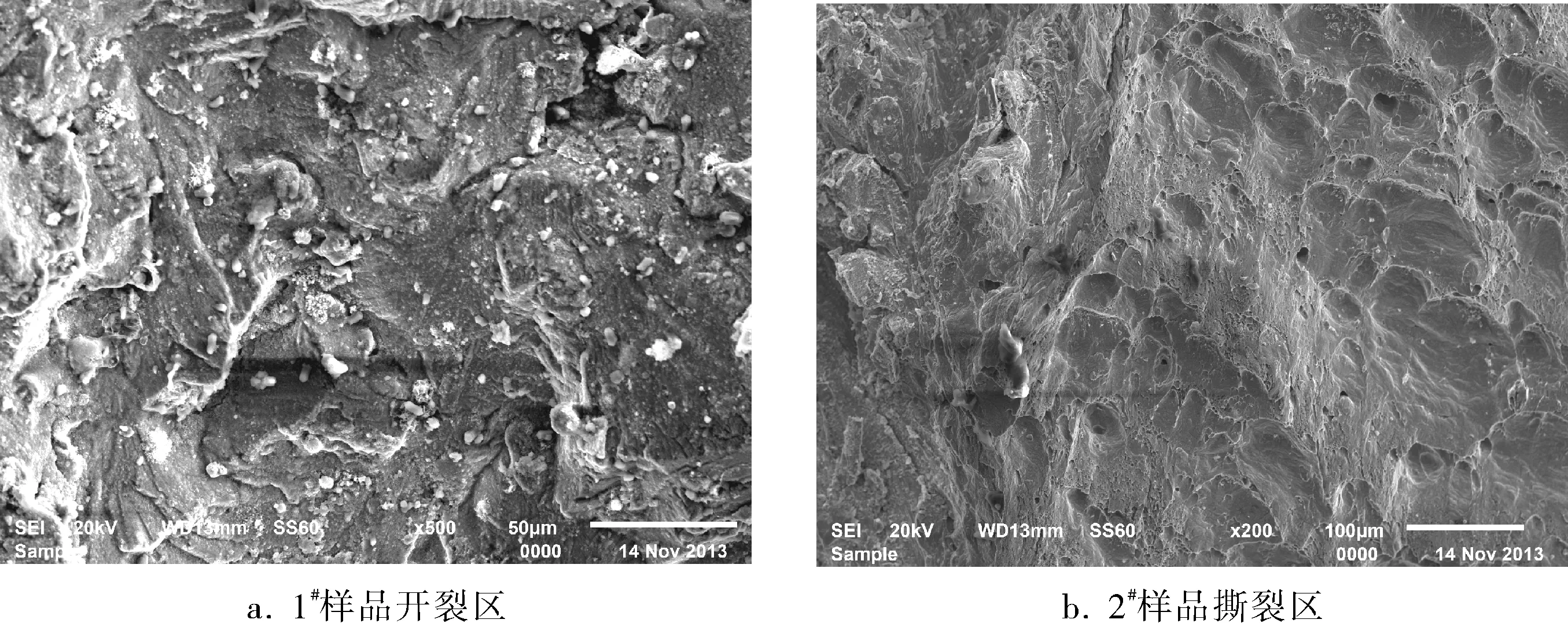

圖4為1#樣品開裂區(qū)和2#樣品撕裂區(qū)斷口形貌照片,可見開裂區(qū)斷口呈河流狀脆性斷裂特征,而撕裂區(qū)斷口沿晶分離,晶粒輪廓明顯,二次裂紋較少,呈局部韌窩和局部解理的混合型斷裂特征。開裂區(qū)和撕裂區(qū)斷口EDS分析結果見表5,開裂區(qū)S高于撕裂區(qū),Cl-含量相近,介質中存在大量H2S、NH4Cl,H+和Cl-的共同作用加快了裂紋的擴展。對換熱管斷裂部位內外壁形貌分析如圖5所示。

圖4 開裂區(qū)和撕裂區(qū)斷口SEM形貌照片

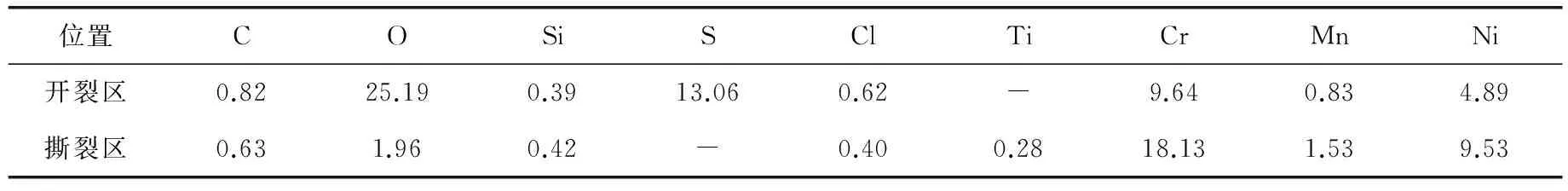

表5 開裂區(qū)和撕裂區(qū)斷口EDS定量分析結果 wt%

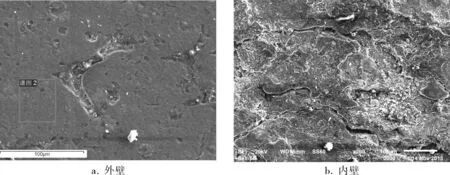

圖5 換熱管內外壁SEM形貌照片

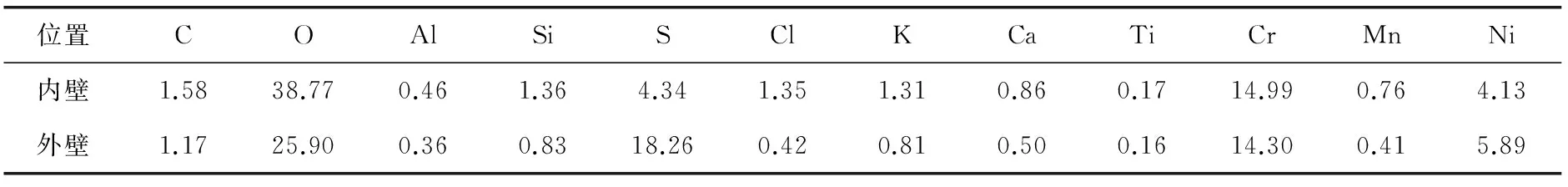

外壁存在晶間腐蝕,呈現應力腐蝕的特征,內壁形貌存在泥狀花樣,并有大范圍的脫落跡象。能譜分析結果見表6,外壁中O、Cl-含量較高,說明發(fā)生應力腐蝕呈沿晶斷裂,內壁腐蝕產物中S含量很高,說明硫化物對內壁造成了腐蝕,介質中存在H2S,具有氫致開裂的傾向。

表6 換熱管內外壁能譜分析結果 wt%

3 討論

0Cr18Ni10Ti是在304鋼中添加Ti元素來防止晶間腐蝕的,適合在430~900℃溫度下使用,應用在航空器、排氣管、鍋爐汽包及換熱器等方面,0Cr18Ni10Ti的抗晶間腐蝕能力要比1Cr18Ni9Ti好,因為它不僅含鈦,而且含碳量也低。目前,1Cr18Ni9Ti已逐漸被0Cr18Ni10Ti所取代。18- 8不銹鋼在200~250℃的高溫水中極易發(fā)生應力腐蝕開裂,且氧含量越高,出現開裂所需的Cl-含量越低[2,3]。

根據檢驗結果可以確定由于換熱管外壁晶粒粗大,內外壁存在壓力差,引起均勻的環(huán)向薄膜應力,同時,H+使奧氏體層錯能下降[4,5],致使換熱管在柴油、水、H2S、NH4Cl混合介質中發(fā)生晶間腐蝕,破壞材料的連續(xù)性,降低材料的性能。外壁周圍介質中含有較高含量的O、H+以及Cl-,引起外壁產生氫致裂紋,伴隨的Cl-引起的應力腐蝕加速了該過程,最終發(fā)生破裂。

4 結束語

柴油加氫精制裝置的不銹鋼換熱管的開裂主要原因為:換熱管外壁晶粒粗大,軋制工藝不合理;換熱管外壁O、H+和Cl-含量較高,發(fā)生晶間腐蝕,產生氫致裂紋和應力腐蝕開裂。可采取的相應對策有:不銹鋼換熱管制造過程中應嚴格控制軋制工藝,確保材料組織滿足要求,降低C含量,提高Cr、Ni、Ti含量;生產過程中,嚴格控制O、H+和Cl-含量,不要超過奧氏體不銹鋼長時間腐蝕所能承受的范圍。

[1] 劉性紅,武雪梅. 18- 8不銹鋼換熱器裂紋失效研究與分析[J].山東冶金, 2009,31(3):46~48.

[2] 任凌波,任曉蕾. 壓力容器腐蝕與控制[M].北京:化學工業(yè)出版社,2003:255~256.

[3] 胡麗莉,喻杰.不銹鋼換熱管應力腐蝕實例及分析[J].中國化工裝備, 2007,9(4):35~37.

[4] 禇武揚,喬利杰,陳奇志,等. 斷裂與斷裂環(huán)境[M].北京:科學出版社,2000:123~124.

[5] 徐書根,王威強.奧氏體不銹鋼換熱管應力腐蝕開裂分析[J].化工機械,2012,39(5):639~642,666.