三相攪拌器葉片數和安裝高度對攪拌效率的影響*

吳煜斌 郝惠娣 郭玉婷

(西北大學化工學院)

氣液固三相的攪拌混合是指氣體被通入液體時有固相溶解/生成,或三者都參與化學反應的過程,對于有氣體排出的行為一般不需要攪拌。氣液固三相的攪拌混合過程主要關注由攪拌器產生的流型,也就是容器中的氣體分散受固體顆粒濃度和粒徑分布的影響,同時固體顆粒的懸浮受氣體速率和氣泡大小的影響。三相攪拌器廣泛應用于石油、化工及生物發酵等領域,影響攪拌效果的因素主要有電機轉速、攪拌槳類型及反應物性質等[1]。

筆者認為攪拌槳葉片數對攪拌功率有影響,但攪拌功率并不是隨著葉片數的增加而無限增大,而是存在一個最佳峰值。攪拌槳葉片數無窮大時,攪拌槳接近于圓柱,此時攪拌效果最差,因此,若能找到這個最佳葉片數,既能提高效率,又能降低成本。同時,筆者認為攪拌槳的安裝高度也是一個影響攪拌功率的因素。對攪拌器內部的混合性能進行預測需借助計算流體力學方法進行模擬仿真。筆者利用Ansys CFX 12.0軟件對渦輪攪拌器內的氣液固三相混合性能進行數值模擬,考察在相同時間內,攪拌槳不同葉片數和安裝高度對攪拌效果的影響規律,并找到攪拌效果最佳的葉片數和安裝高度。

1 實驗過程

1.1實驗設備

三相攪拌器是底部加定子(氣體分布器)的中心龍卷流型攪拌器,槳葉為直葉圓盤渦輪槳,底部安裝有4塊對數螺旋線導流板。槳葉安裝高度L=280mm,攪拌器內徑D=300mm,攪拌器高度H=400mm,液體高度H1=300mm,導流板高度H2=25mm,氣體分散裝置高度H3=35mm,入口直徑D1=35mm,氣體分散孔的直徑為1mm。

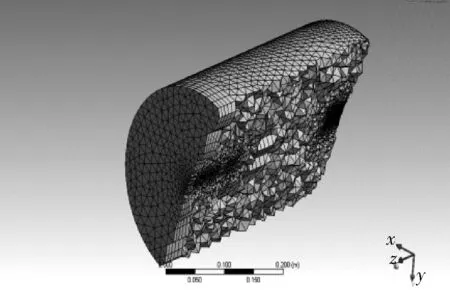

三相攪拌器模型網格劃分如圖1所示。采用非結構四面體對網格進行劃分,并對網格數量進

圖1 三相攪拌器模型網格劃分

行優化以滿足流場分析的要求。對槳葉、螺旋導流板和槽壁面處采用Inflation處理使網格細化,以便更好地描述流場的流動性能[2]。

1.2實驗方法

本實驗主要探究攪拌槳葉片數和安裝高度對攪拌效果的影響,因此采用控制變量法進行研究,即在物料相同、電機轉速一定的情況下,通過改變葉片數N(6、10、14、22)和安裝高度L(120、160、200、240、280mm)研究三相攪拌器的混合效果。最后用Origin繪出攪拌器內某一點固相體積分數的變化曲線,找出最佳攪拌槳葉片數和安裝高度。

2 結果與分析

攪拌功率是指攪拌時單位時間內輸入釜內物料的能量,它不包括在軸封和傳動裝置中損耗的能量。影響攪拌功率的因素很多,主要有幾何因素和物理因素兩大類,共包括4個方面[3,4]:

a. 攪拌器的幾何尺寸與轉速n。幾何尺寸包括攪拌器直徑d、槳葉寬度B、槳葉傾斜角、單個攪拌器葉片數及攪拌器安裝高度等。

b. 攪拌器結構。包括容器內徑D、液面高度H、擋板數、擋板寬度b及導流筒尺寸等。

c. 攪拌介質特性。包括液體密度ρ和粘度μ。

d. 重力加速度g。

雷建勇等已將容器內徑D及擋板寬度b等對攪拌功率的影響歸結到功率準數NP,并得到功率準數和雷諾數的關系[5]:

NP=4.5154Re-0.4631

對于粘度一定的液體,最佳攪拌槳葉片數和安裝高度就是攪拌效果出現拐點的時候。

2.1攪拌槳葉片數

圖2a給出了6種攪拌槳葉片數(6、10、14、18、22、26)在相同轉速和攪拌時間(10s)內,相同位置觀測點的固相體積分數變化情況,由圖2a可知:固相體積分數在10s時隨攪拌槳葉片數的增加而增加,但葉片數增加到22時,固相體積分數開始下降。由此可見,在某一階段流體的湍動程度隨葉片數的增加而增加,但葉片數增加到一定程度時,葉片之間的距離減小,葉片之間就會抵消相互產生的動能,因此攪拌槳葉片并不是越多越好。如圖2b所示,在相同的電機轉速下,隨著葉片數的增加,槳葉周圍的液相速度呈下降趨勢,因此葉片增加有利于產生湍流,但同時會使液相速度減小。因此渦輪攪拌槳葉片數為22時,攪拌效果最佳。

a. 固相體積分數

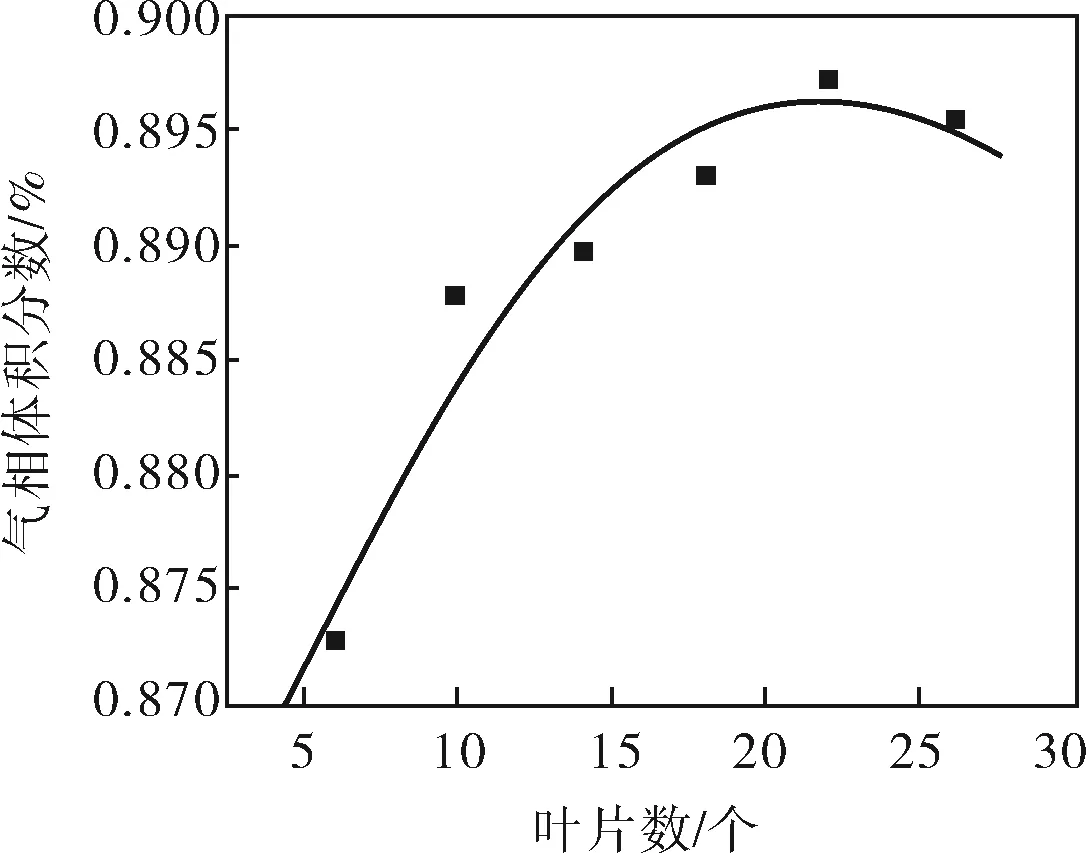

同理,觀察氣相體積分數的變化(圖3)得出了相同的結論,攪拌槳葉片數為22時,氣相體積分數最大。

圖3 氣相體積分數隨葉片數的變化曲線

2.2攪拌槳安裝高度

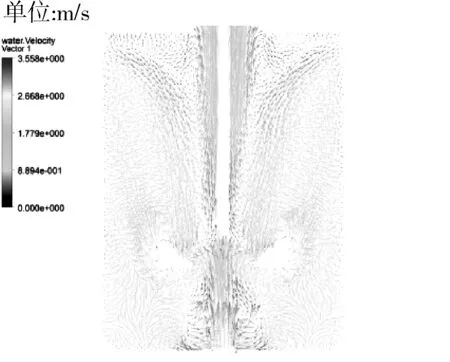

圖4為攪拌槳安裝高度對攪拌器流場的影響,由圖4可知:攪拌槳安裝高度L=120mm時,攪拌器內形成兩大穩定的循環流動,并在攪拌槳下方形成一個小型的低速環流區,此時攪拌流場穩定;攪拌槳安裝高度L=200mm時,攪拌器內部循環流區域變小,液體流動速度減小,攪拌槳下部的低速環流區消失,槽內無法形成軸向環流,并在攪拌器底部出現回流現象[6]。在攪拌槳下部區域,流體從底部中心區域向上流動,而在此區域外是向下速度較大的液流,由伯努利方程可知該區域的壓強會變小,導致速度減小。壓強較大的底部中心區域的流體發生向上流動的現象,當到達葉輪附近后又隨周圍速度較大的流體向下流動[7]。

a. L=120mm

b. L=200mm

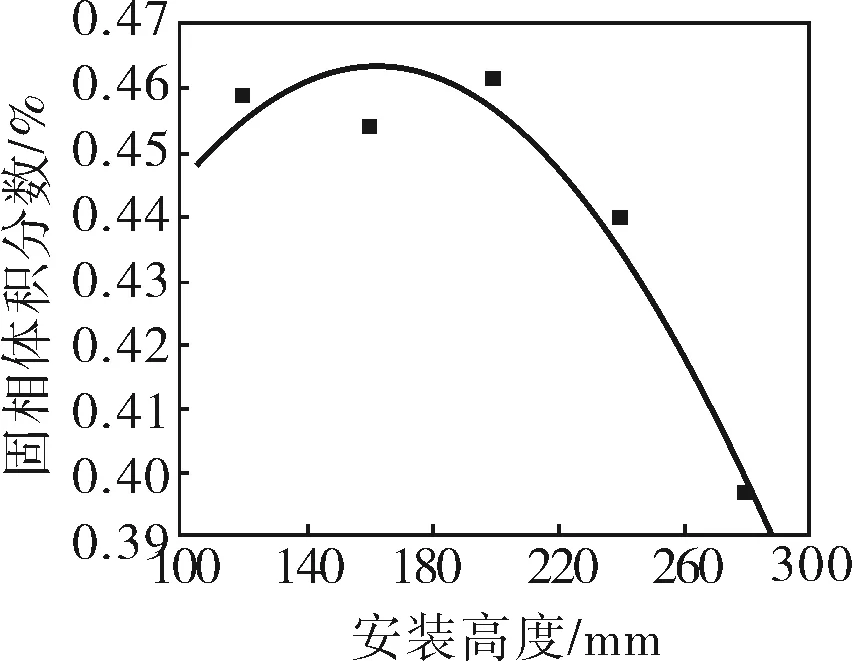

攪拌槽底部存在低速區,物料在此區域堆積,起不到混合的作用,這就要求在實際設計時盡量消除這一區域。增加安裝高度可以減小這一區域,但距離底部固體過遠也不利于固相的混合。在對不同安裝高度的混合效果進行模擬之后發現,在此工作情況下存在一個最佳的安裝高度,即160mm(圖5)。

圖5 固相體積分數隨安裝高度的變化曲線

由于攪拌器的中心龍卷流型會使其中心凹陷,導致氣體很快到達液面,并使攪拌槳露出液面造成功率的浪費,因此對于氣相的混合,攪拌槳安裝高度越低越好,但也存在一個最佳高度,即160mm(圖6)。

圖6 氣含率隨安裝高度的變化曲線

從圖6還可以看出,攪拌槳安裝高度L為280、240、200mm時,氣相體積分數最后呈現穩定趨勢,這是因為在這些高度下,觀測點已露出液面。

3 結論

3.1攪拌器的攪拌功率不僅與攪拌器的幾何尺寸、轉速、攪拌器結構和攪拌介質特性有關系,還與單個攪拌器的葉片數和安裝高度有關。在本氣液固三相攪拌器中,經過實驗發現,渦輪攪拌槳葉片數為22時,攪拌效果最佳。

3.2對于固相的混合,攪拌槳的安裝高度太低會在底部產生一個低速區,使固相大量堆積;安裝高度太高不利于固相的混合,因此存在一個最佳的安裝高度,且這個高度不能太低。本實驗中安裝高度為160mm時攪拌效果最佳。

3.3對于氣相的混合,中心龍卷流型太強會使氣相到達液面的距離縮短,因此要采用較低的安裝高度。本實驗中安裝高度為160mm時攪拌效果最佳。

[1] 張炎,黃為民.氣泡大小對反應器內氧傳遞系數的影響[J].應用化工,2005,34(12):734~736,740.

[2] Chung Kenneth H K, Simmons Mark J H, Barigou M. Angle- Resolved Particle Image Velocimetry Measurements of Flow and Turbulence Fields in Small- Scale Stirred Vessels of Different Mixer Configurations [J]. Industrial & Engineering Chemistry Research, 2009, 48(2):1008~1018.

[3] 王凱,虞軍.化工設備設計全書——攪拌設備[M].北京:化學工業出版社,2003.

[4] Perry R H.Perry化學工程手冊[M].北京:化學工業出版社,1992.

[5] 雷建勇,郝惠娣,翟甜.新型柱形圓盤渦輪攪拌槳性能的實驗研究[J]. 化工機械,2014,41(3):278~281.

[6] 苗一,潘家禎,牛國瑞,等.多層槳攪拌槽內的宏觀混合特性[J].華東理工大學學報(自然科學版),2006,32(3):357~360.

[7] 彭珍珍,趙恒文,郭聰聰,等.雙曲面攪拌機流場的數值模擬研究[J]. 中國給排水,2009,25(19):91~94.