車輪輻板裂紋渦流檢測探頭的提離抑制研究

孫振國,蔡 棟,李 東,2,張文增,陳 強

(1.清華大學機械工程系,北京100084;2.深圳大學光電工程學院,廣東深圳518060)

0 引言

為保證貨車車輪的安全使用和科學管理,需要定期對車輪的輻板裂紋進行檢測,以淘汰報廢超出安全許可范圍的車輪。目前,國內針對車輪輻板裂紋的研究主要集中在分析裂紋的成因和擴展規律以及失效容限等[1-3],而針對粗糙表面裂紋缺陷的探傷,目前的檢測技術一般需要對待檢車輪進行或多或少的表面處理工作。傳統的檢測方法是磁粉探傷。這種檢測方法需先將輪對拆下,進行表面清理,然后用磁粉對裂紋進行顯影,手動測量裂紋長度,因而檢測周期長、效率低,需要研究一種能適應粗糙表面的實時在線檢測方法和設備。

渦流檢測能實現現場實時非接觸式檢測,廣泛應用于鐵道機車車輛[4]、油氣管道[5]、航空航天[6]等領域。受工件表面粗糙不平所引起的提離效應的影響,在實際應用時需要對傳統的渦流檢測技術進行一定的改進。對于抑制提離效應的研究一直是渦流檢測領域的熱點,文獻[7-11]主要從信號處理角度實現對渦流檢測提離效應的抑制。

本研究針對輻板裂紋渦流檢測中的變提離問題,改進探頭結構,提出一種適用于火車車輪輻板裂紋渦流檢測的小體積探頭結構,在保證高信噪比的前提下提高探頭的靈敏度,以實現對粗糙表面裂紋的準確檢測。此外,本研究基于場路耦合模型[12]對探頭進行有限元分析,并通過實驗驗證所優化的渦流檢測探頭的檢測效果。

1 探頭結構優化設計

在被測工件表面進行渦流檢測時,往往會因為抖動或被測工件表面狀況的變化,導致探頭和被測工件表面之間的距離發生變化。可將渦流檢測中提離效應的影響,看作是在原感應電壓信號上疊加了噪聲,即提離噪聲。實際探傷時,缺陷產生的電壓變化可能會淹沒在提離噪聲中,這將影響渦流檢測結果的可靠性。

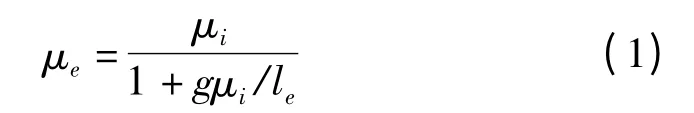

本研究可從探頭設計角度抑制或消除提離噪聲,一種傳統的方法是采用自比較式的差動探頭,其結構如圖1所示。

檢測線圈采用差動連接,當探頭接近缺陷時,檢測線圈輸出不為零的電壓。但實際操作時,難以保證探頭在移動過程中其始終垂直于被測工件的表面,特別是當被測件表面粗糙不平時不能有效抑制提離噪聲。

為抑制提離噪聲,探頭應在一定的提離高度時仍能保持足夠高的檢測靈敏度。因此,需要保證在一定提離范圍內,探頭在被測工件中激勵的磁場變化平緩,并保持較高的信噪比。本研究從有效磁導率角度,設計適用于輻板裂紋檢測并有效抑制提離效應的探頭。

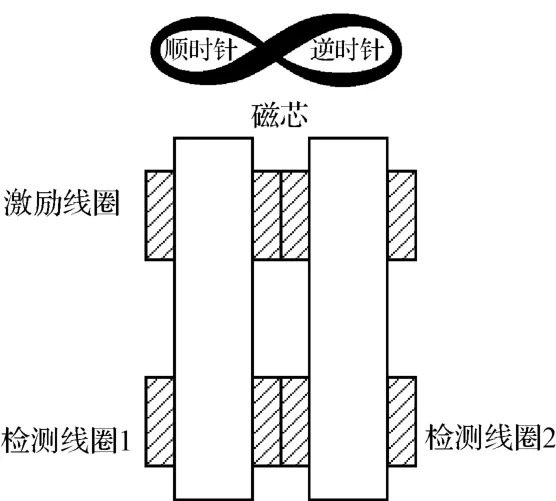

考慮磁路存在氣隙的情況,磁路的有效磁導率如下式:

式中:μi—初始磁導率,le—有效磁路長度,g—氣隙長度。

本研究將渦流檢測探頭和被測工件當作磁路的一部分,提離高度即為磁路的氣隙。磁路中的磁場強度隨磁路的有效磁導率的增大而增大。探頭設計時應保證磁路的有效磁導率盡量大,即探頭和被測工件盡量構成閉合的磁路,以保證足夠高的磁場強度。

文獻[13]提出了一種U 型磁芯探頭,該探頭的原理結構如圖2所示。

圖2 U 型磁芯探頭結構

檢測線圈1 和檢測線圈2 分別纏繞在U 型鐵氧體磁芯的兩扼上,一方面能保證感應電壓差動后能完全抵消,另一方面磁路具有較高的有效磁導率,可產生更大的磁場強度,提高了探頭的檢測靈敏度,從而達到抑制提離噪聲的效果。

在實際應用中,U 型磁芯探頭雖然能很好地抑制提離效應及其他噪聲,但由于探頭體積大,在形狀很不規則的車輪輻板上運動不方便,有位置死區,同時對裂紋長度的測量精度也不高。

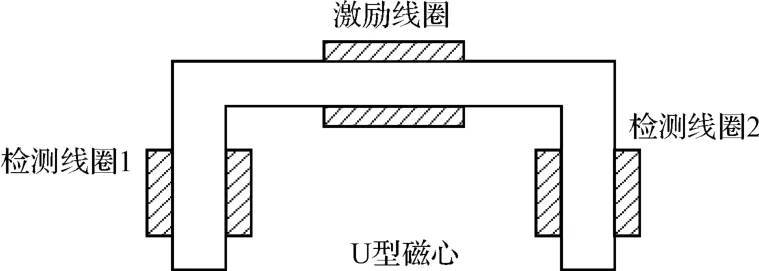

因此,本研究提出的并肩型探頭結構如圖3所示,以實現對粗糙表面裂紋的更有效檢測。

圖3 并肩式磁芯探頭

并肩式磁芯探頭采用兩磁芯,檢測線圈1 和檢測線圈2 的結構相同,纏繞在鐵氧體磁芯的下端。上端為倒“8”字形繞法的激勵線圈,各磁芯上所繞匝數相同。磁力線沿兩磁芯形成閉合回路,檢測線圈1 和2差動連接,其感應電壓相互抵消,輸出電壓為零。

該探頭性能和U 型磁芯相近,不僅能抑制提離效應,同時對探頭的抖動也不敏感,而且體積大大地減少,可作為點探頭。

2 探頭有限元分析

本研究采用場路耦合模型,通過有限元分析計算前文提到的3 種探頭的磁場分布,以驗證所提探頭是否達到了提高磁感應強度的目的。

筆者在有限元分析軟件ANSYS 中建立傳統差分式探頭、U 型磁芯探頭和并肩式探頭模型,設置相同的線圈參數和激勵參數,其中線圈均為60 匝,激勵頻率為5 000 Hz,得到各型磁力線分布和磁場強度分布圖。

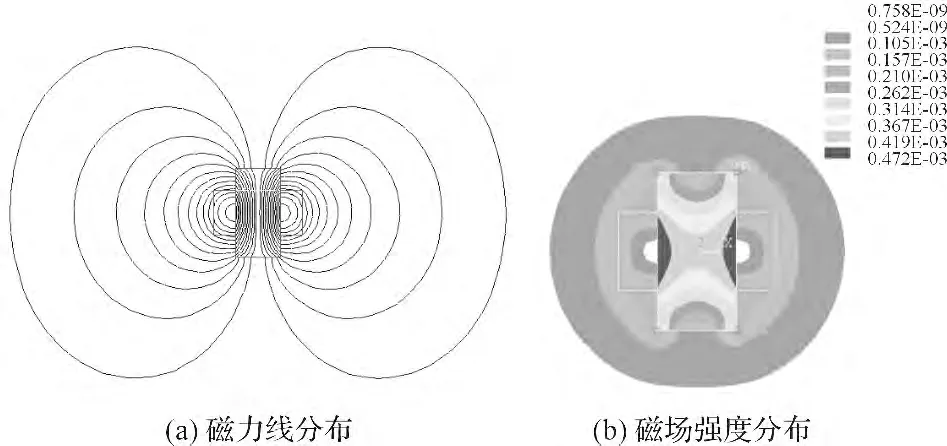

傳統差分式探頭仿真結果如圖4所示。

圖4 傳統差分式探頭仿真結果

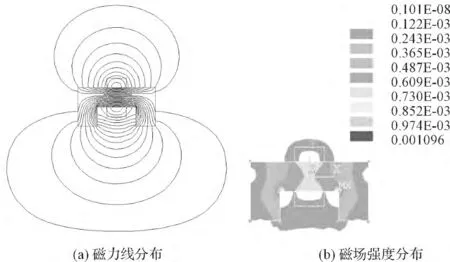

U 型磁芯探頭仿真結果如圖5所示。

圖5 U 型磁芯探頭仿真結果

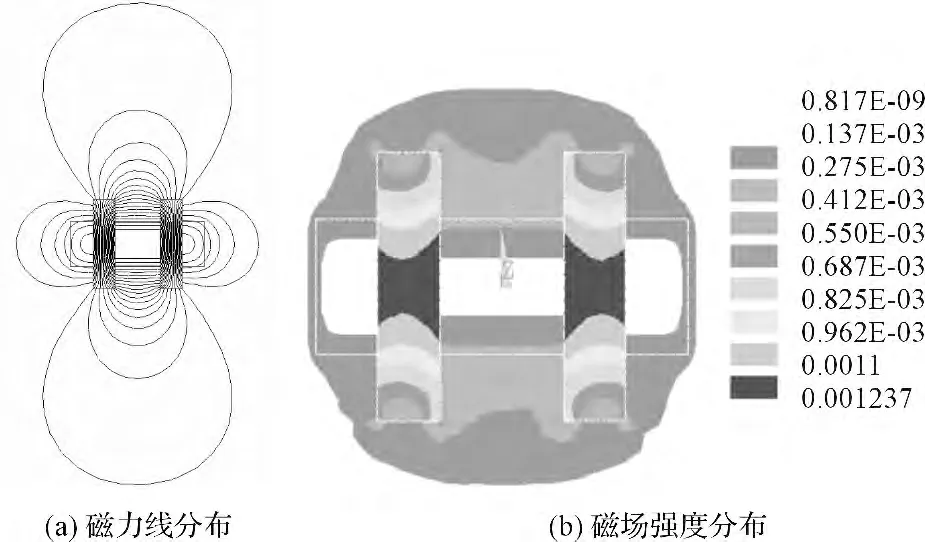

并肩式磁芯探頭仿真結果如圖6所示。

圖6 并肩式磁芯探頭仿真結果

從圖5 和圖6 可以看出,U 型磁芯探頭和并肩式探頭磁力線在探頭端面分布較密,即此處產生磁感應強度大;U 型磁芯探頭和并肩式探頭在探頭端面磁感應強度要明顯大于傳統差分式探頭端面磁感應強度。

由此可見,本研究提出的小體積探頭同樣能有效提高探頭的磁感應強度。

3 裂紋檢測實驗及結果分析

首先筆者對前文所述的差動式探頭、U 型磁芯探頭和并肩式探頭對提離的抑制性能進行比較。

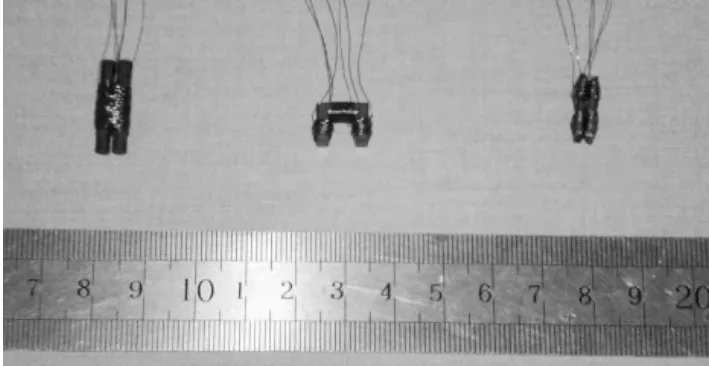

本研究所研制的探頭實物圖如圖7所示。

圖7 探頭實物圖

該實驗系統由5 部分構成:激勵電路、渦流探頭、試塊、信號調理電路和示波器。其中,激勵電路包括正弦信號發生電路和功率放大電路,后者選用體積小、失真小的集成音頻功率放大芯片TDA2009A 進行構建。

實驗時,采用的激勵頻率為5 kHz,探頭的激勵電流為0.5 A。試塊材料為50 鋼,尺寸為(長×寬×高)300 mm×300 mm×20 mm。實驗過程中保持探頭與試塊面垂直,依次改變提離高度,測量相應的線圈電壓。

由于不同探頭的結構不同,因而在相同的激勵條件下感應線圈所產生的電壓幅值也不同。為了比較隨提離高度增加信號衰減的變化趨勢,筆者對其進行歸一化處理。

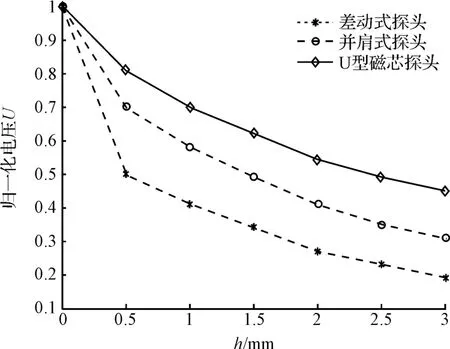

本研究通過實驗獲得3 種探頭在不同提離高度的下的線圈電壓如圖8所示。

圖8 提離對不同探頭的影響

從圖8 可以看出,隨著提離高度的增大,各探頭的感應電壓幅值均減少。通過比較不同探頭隨提離的變化曲線可知,具有閉合磁路的探頭對提離效應的抑制優于普通的差動式探頭。

U 型磁芯探頭體積大,在車輪輻板上運動不方便,因此,在車輪輻板裂紋檢測中,采用并肩式探頭更為合適。并肩式探頭采用2 片1.2 mm ×4 mm ×20 mm 的鐵氧體TP3/I 型磁芯繞制,其結構如圖7所示;其中,激勵線圈左右磁芯各繞60 匝。

探頭參數如表1所示。

表1 并肩式探頭參數

本研究所研制的并肩式探頭尺寸(長×寬×高)約為4 mm×3 mm×20 mm。

將前述實驗系統中的試塊替換成車輪,車輪輻板存在一個長15 mm 寬5 mm 的裂紋。實驗時,本研究分別對輻板的無裂紋位置和裂紋位置進行掃描,檢測線圈經參考電壓相量電路提離抑制后差分輸出幅值調制的正弦波,通過幅值包絡檢波放大處理后得到檢測信號。根據該信號的幅值判斷是否有裂紋。

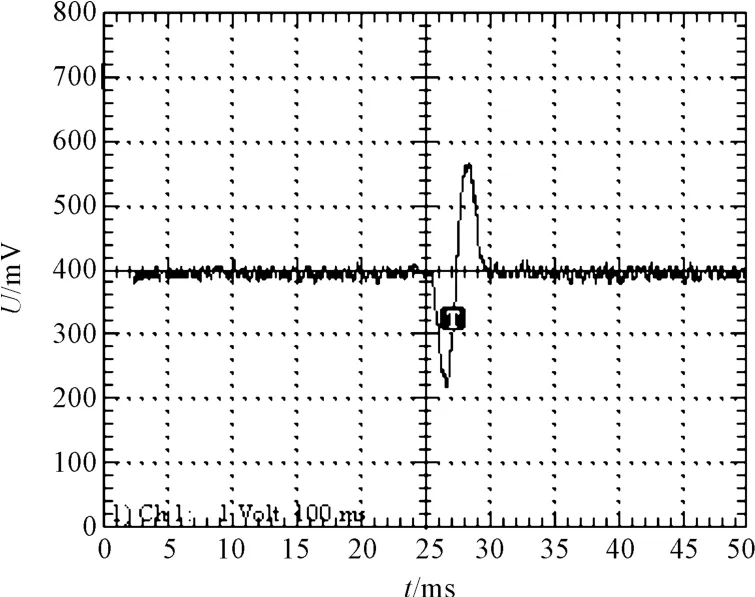

當探頭經過裂紋時,其輸出波形如圖9所示。

圖9 探頭經過裂紋時的輸出波形圖

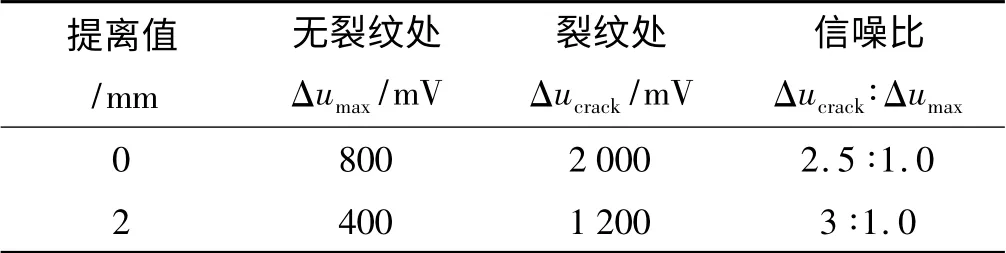

本研究通過探頭在車輪輻板上進行掃描,得到的探頭在車輪輻板上運動時輸出信號數據如表2所示。

表2 并肩式探頭輻板裂紋檢測數據

其中,無裂紋處Δumax表示的是探頭運動過程中由于表面粗糙不平引起探頭提離或者晃動造成的最大噪聲幅值;Δucrack表示檢測到裂紋時探頭輸出的電壓幅值。

由表2 可知,采用并肩式差動探頭,裂紋產生的信號幅值遠大于探頭提離或晃動引起的噪聲,信噪比大于2.5,說明該方法能適應車輪表面凹凸不平、有防銹漆、氧化皮以及銹蝕等惡劣工況的能力,有效檢測出車輪輻板裂紋。車輪輻板無缺陷處Δumax相比鋁板提離變化大很多,這是由于車輪為鐵磁性材料,Δumax同時受表面磁導率變化的影響導致的。

本研究使用該探頭對前述的車輪輻板裂紋進行長度測量,在探頭中心距離裂紋邊緣1 mm 處,能輸出裂紋信號。沿裂紋長度方向進行垂直掃描,測得裂紋長度約為16 mm。該實驗表明,該探頭能用于車輪輻板的裂紋檢測,其裂紋長度測量誤差約為2 mm。

4 結束語

為提高探頭的靈敏度,基于閉合磁路思想,本研究設計了一種適用于車輪輻板裂紋檢測的小體積差分式探頭,并利用有限元方法在場路耦合模型的基礎上對探頭進行了磁場分布計算,驗證了所設計探頭在增強磁感應強度方面的有效性。通過實驗比較所提探頭與傳統差分探頭在提離效應抑制方面的性能,并利用所提探頭對車輪輻板裂紋進行了實際探傷。

研究結果表明,該探頭能有效抑制提離,提高檢測靈敏度,并能在一定程度上克服輻板表面粗糙、凸凹不平及銹蝕等影響,較準確地檢出裂紋,信噪比大于2.5,并可實現車輪輻板裂紋長度的定量測量,測量誤差不超過2 mm。

[1]田 軍.貨車車輪輻板孔裂紋及其運用安全性研究[D].北京:北京交通大學機械與電子控制工程學院,2014.

[2]肖 兵.鐵路貨車車輪疲勞分析方法研究[D].北京:北京交通大學機械與電子控制工程學院,2012.

[3]周素霞,肖 楠,謝基龍.多軸載荷下車輪輻板裂紋擴展特性研究[J].工程力學,2010(1):41-46.

[4]CARBONI M,BERETTA S,LO C A.Research on corrosion fatigue of railway axles[J].Insight-Non-Destructive Testing and Condition Monitoring,2011,53(7):361-367.

[5]黃松嶺,徐 琛,趙 偉,等.油氣管道變形渦流檢測線圈探頭的有限元仿真分析[J].清華大學學報:自然科學版,2011(3):390-394.

[6]丁 華,何宇廷,焦勝博,等.面向飛機結構健康監測的花萼狀渦流傳感器優化設計[J].北京工業大學學報,2013(12):1769-1776.

[7]HOU D,LIU B,TANG H,et al.Study of lift-off invariance transformation method for quantitative defect estimation in eddy current testing[J].Insight-Non-Destructive Testing and Condition Monitoring,2015,57(2):92-97.

[8]YU Y,YAN Y,WANG F,et al.An approach to reduce lift-off noise in pulsed eddy current nondestructive technology[J].NDT & E International,2014(63):1-6.

[9]HE Y,PAN M,CHEN D,et al.PEC defect automated classification in aircraft multi-ply structures with interlayer gaps and lift-offs[J].NDT & E International,2013(53):39-46.

[10]TIAN G Y,HE Y,ADEWALE I,et al.Research on spectral response of pulsed eddy current and NDE applications[J].Sensors and Actuators A:Physical,2013(189):313-320.

[11]HE Y,PAN M,LUO F,et al.Reduction of lift-off Effects in Pulsed Eddy Current for defect classification[J].IEEE Transactions on Magnetics,2011,47(12):4753-4760.

[12]李 東,陳 強,孫振國.基于場路耦合的渦流檢測的數值模擬[J].清華大學學報:自然科學版,2010(2):195-199.

[13]李 舒.基于脈沖渦流理論的便攜式缺陷檢測裝置研制[D].北京:清華大學電機系,2005.