基于區域生長法的自適應圖像分割的網眼織物瑕疵檢測*

蘭瑜潔,鐘舜聰,2*

(1.福州大學機械工程及自動化學院光學/太赫茲及無損檢測實驗室,福建福州350108;2.福建省醫療器械和生物技術重點實驗室,福建福州350000)

0 引言

經編網眼織物是一種含有網眼形小孔的織物面料,因其具有質地輕、回彈性好、柔軟性好等特點,在服裝、醫用、航天等領域具有較為廣泛的應用[1]。在織物加工過程中,由于機械故障或人為操作不當,產品很容易出現各類瑕疵。瑕疵的出現不僅會對產品的外觀造成破壞,還會嚴重降低產品的質量。在工業生產中,織物瑕疵檢測主要是實現織物上可能出現的瑕疵的識別和定位,從而保證生產質量[2]。隨著工業自動化的發展,因具有可靠性高、檢測速度快等特點,機器視覺技術開始逐漸取代傳統上的人工視覺檢測,在工業生產質量監控環節發揮著越來越重要的作用[3]。

針對機器視覺在織物瑕疵檢測上的應用,國內外學者已提出了大量的算法。這些算法歸結起來主要有三大類:基于統計學特征的方法、基于頻譜分析的方法和基于模型的方法[4]。基于統計學特征方法主要是利用不同的表示方式來定義圖像像素灰度值的空間分布情況,通過研究灰度值的分布來進行瑕疵的檢測。如:Haralick 等人[5]以二階統計量的形式利用灰度共生矩陣來測量像素灰度值的空間相關性,從而來描述圖像紋理特性;T.Kasparis 等人[6]利用分形特征來實現對織物紋理的描述。基于頻譜分析的方法主要是將待測織物圖像進行變換后,在頻域內對其進行分析,利用圖像在頻域中的特性進行瑕疵的檢測。如:Chan 和Pang[7]利用分析傅里葉變換后的頻率譜特性進行瑕疵的分類;Yang 等人[8]利用自適應小波對瑕疵進行檢測;Escofet 等人[9]應用多尺度和多分辨率Gabor 濾波器進行瑕疵檢測。基于模型的方法通過隨機過程對圖像紋理進行建模,從而將瑕疵檢測問題轉化成統計假設檢驗問題[10]。如:Serafim[11]提出了利用二維自回歸模型結合多分辨率金字塔實現瑕疵分割的方法;Cohen[12]利用高斯馬爾可夫模型對無瑕疵織物紋理進行建模來對織物瑕疵進行檢測。然而,這些算法的針對的主要是平紋和斜紋的織物瑕疵檢測,在網眼織物這類特殊布料檢測的研究上,還存在著一定的空白[2]。由于網眼織物紋理周期較大且網眼孔徑尺寸遠大于紗線直徑的特點,現有的算法在網眼織物瑕疵檢測上適用性也有待進一步的優化。

由于網眼織物紗線分布稀疏,瑕疵區域和網眼織物自身的紋理背景(紗線或孔隙)的灰度值十分接近:紗線聚攏瑕疵(相對大面積白色區域)和織物背景紗線灰度值接近;破洞瑕疵(相對大面積黑色區域)和網眼布孔隙灰度值接近。如果不剔除織物自身背景紋理的干擾,提取出來的瑕疵圖像總會不可避免地混入較多的自身紋理背景的成分,很難對瑕疵區域進行完整地分割。因為網眼織物本身結構特性所帶來的這類噪聲在成像過程中是無法避免的,通過一定的濾波方法改善紋理背景的灰度分布對瑕疵的提取來說是有其必要性的。

經過濾除特定頻率成分后的網眼織物圖像具有瑕疵區域圖像灰度分布均勻,非瑕疵區域整體灰度均勻、局部灰度值存在遠小于織物本身周期的周期性波動的特點,通過一般的僅以像素灰度值為基礎的閾值分割方法很難自適應地獲得一個合適閾值來達到理想的分割效果,并且可能引入大量的背景噪聲,對瑕疵提取的準確性和瑕疵區域的定位造成不必要的干擾。

因此,本研究采用灰度級結合像素連通性的區域生長法[13]來使這類問題得到有效解決。

1 經編網眼織物瑕疵檢測算法

針對濾波后圖像的灰度分布特點,區域生長法與其他經典的分割方法相比,具有可以實現瑕疵區域的完整提取、抗噪性強、易于準確實現分割參數的自適應求取等優勢。

因此,本研究提出一種針對這類布料的檢測方法,通過在濾除與織物背景紋理相關頻率成分的基礎上利用自適應的區域生長法對瑕疵區域進行分割,可取得較好的檢測結果。

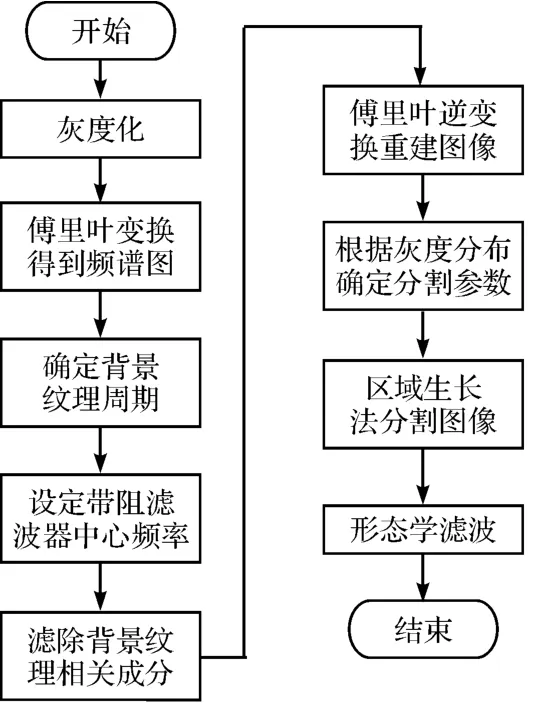

算法總體流程圖如圖1所示。

圖1 算法流程圖

首先筆者設計帶阻濾波器通過頻域濾波將織物紋理背景與瑕疵區域分離,再根據濾波后圖像的灰度分布情況自適應地設定區域生長法的分割參數實現瑕疵區域的提取,最后通過形態學處理過濾由于濾波后圖像灰度分布和區域生長法固有特性所共同產生的小面積“偽瑕疵”區域,最終實現瑕疵的準確分割。

1.1 頻域濾波

在網眼織物圖像中,最顯著的特征是織物呈一定間隔重復的背景紋理。在空間域中,它以織物紋理周期性成分的形式與高頻圖像細節成分、低頻圖像背景灰度成分、噪聲等多種頻率成分混雜在一起,在空間域中很難將這些成分相互分開。因此,本研究通過將織物灰度圖像轉換到在頻率域進行分析和處理,以實現對圖像背景紋理信息的削弱。

由于圖像頻率是表征圖像空間域中灰度值變化的指標,圖像頻譜圖具有十分重要的物理意義。圖像在空域和頻域之間的變換主要是通過二維離散傅里葉變換對來實現。

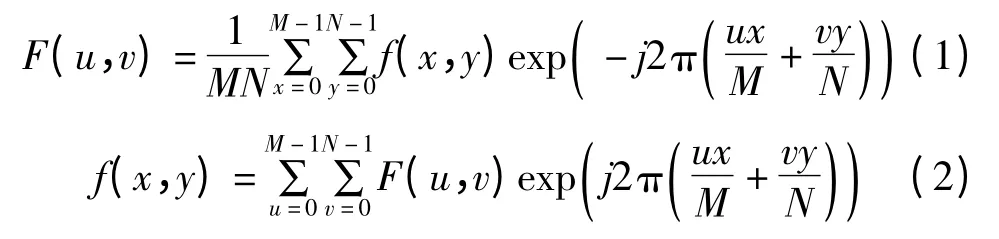

一個MxN 大小的二維函數f(x,y)的離散傅里葉變換對為[14]:

在進行網眼織物檢測時,由于濾波器選擇不當(如理想濾波器響應曲線在截止頻率處的突然跳變)所帶來的振鈴現象會使重建后的瑕疵區域邊界的灰度值產生較大波動,從而對后續瑕疵區域的提取造成較大影響(如產生虛假邊界,瑕疵定位錯誤等),因此,為了在可接受的振鈴現象的基礎上能夠達到較好的濾波效果,本研究采用二階巴特沃斯濾波器實現頻域濾波[15]。

n 階巴特沃斯帶阻濾波器的傳遞函數定義如下:

式中:D0—帶阻濾波器的中心頻率,W—濾波器阻帶帶寬,n—濾波器階數。

1.2 區域生長法分割

在減弱了織物正常紋理背景對瑕疵提取的干擾后,需要選取適當的圖像分割方法將包含瑕疵的區域完整地識別出來。圖像分割主要是通過目標區域的灰度、紋理、輪廓等特征與非目標區域的差別來實現目標區域的提取[16]。在織物瑕疵檢測中,圖像分割的好壞將直接影響瑕疵區域提取的精度和準確性。

基于區域分割技術的區域生長法是一種根據事先定義的準則將像素或子區域聚合成更多區域的過程,即選取一組具有某種特征的像素點為初始“種子”點,將與“種子”點具有相似特征的相鄰像素點附加到生長區域中來實現圖像相似區域的合并,主要適用于目標區域內部特征具有一定的相似性且與非目標區域不連續的圖像的分割。

其基本公式如下所示:

令R 表示整幅圖像區域。可以將分割看成是將R劃分為n 個子區域R1,R2,…,Rn的過程:

(b)Ri是一個連通的區域,i=1,2,…,n;

(c)Ri∪Rj=φ,對所有的i 和j,i≠j;

(d)P(Ri)=TURE,對于i=1,2,…,n;

(e)P(Ri∪Rj)=FALSE,對于任意相鄰區域Ri和Rj。

這里,P(Ri)是定義在集合Ri的點上的邏輯謂詞,φ 是空集。

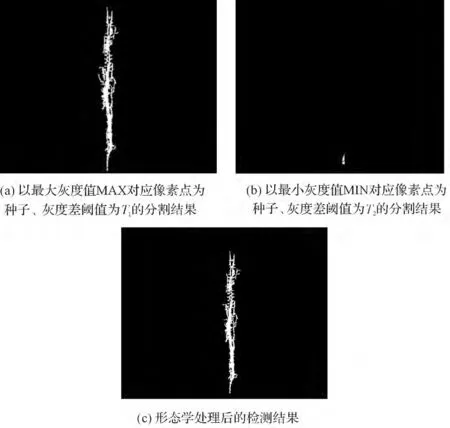

1.3 形態學處理

因為本研究分別取灰度最大值和最小值對應像素點為種子點以同時滿足兩類瑕疵(加性瑕疵、減性瑕疵)的檢測,即使圖像不存在相應的瑕疵或僅存在其中一類瑕疵,根據算法本身的性質,在兩張分割結果圖仍分別會出現至少一個標記區域。根據網眼織物頻率域濾波后無瑕疵區域紋理背景呈定向小周期波動的特性和區域生長法的分割特點,當相應的圖像上不存在瑕疵時,最大、最小灰度值點將落在非瑕疵區域上,此時分割出的結果將以若干分散的小面積區域形式體現。通過形態學處理可以很好地將這些“偽瑕疵”去除。

首先,本研究通過形態學運算提取二值圖像中像素間具有8 連通性的連通分量。令Y 表示i 個包含于集合A 中的連通分量,確定出區域Y 中的一個點P。通過如下迭代表達式生成Y 中的所有元素:

式中:X0= P;B—八連通區域對應的結構元素。當Xk=Xk-1時算法收斂,且令Y=Xk。

筆者再通過計算所提取出的連通區域面積,保留面積大于一定閾值(該閾值通過實驗設定為紋理基元所占的面積的2 倍)的區域,將其余的小面積區域剔除。最后本研究將分別經過形態學處理后的兩幅圖像進行“或”操作,得到最終的瑕疵分割結果。

2 試驗與結果分析

2.1 不同濾波方式對網眼布紋理背景濾除效果的比較

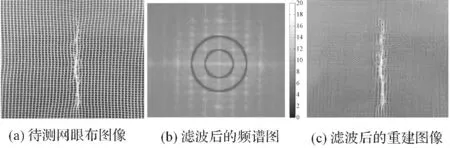

通過實驗發現,濾除原點外能量最大集中區域對應頻率成分后的重建圖像中紋理背景仍較為明顯(背景條紋灰度值與瑕疵區域仍較為接近)不利于后續瑕疵區域的提取,因此,筆者進一步濾除能量次大集中區域對應的頻率成分。待測網眼布圖像、濾除兩部分頻率成分后的頻譜圖及重建后圖像如圖2所示。

圖2 濾波后的頻譜圖及重建圖像

從圖2(c)中可以看出,經過兩次濾波已經基本可以保證在較好地保留瑕疵區域邊緣信息的前提下均化織物的正常紋理背景,此時背景灰度分布已足夠均勻且可以較好地與瑕疵區域區分開來,為瑕疵區域的提取創造了較為有利的條件。

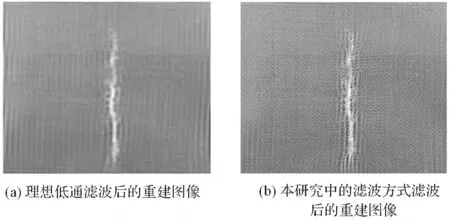

在濾波方式的設計中,本研究對比了理想低通濾波[17]和本研究中的濾波方式濾波后的重建圖像。原圖像經過理想低通濾波和本研究中的濾波方式濾波的效果圖分別如圖3(a)、3(b)所示。

圖3 濾波效果對比圖

從圖3(a)中可以看出,理想低通濾波方法雖然在一定程度上實現了背景紋理灰度的均化,但同時也導致了瑕疵邊緣的模糊,降低了瑕疵區域提取的精度。而如圖3(b)所示,本研究中的算法可以在去除紋理背景的前提下較好地保留瑕疵的邊緣和細節信息。

2.2 分割算法在網眼布檢測上檢測效果比較

針對濾波后圖像的分割問題,本研究所采用的區域生長法以濾波后圖像灰度分布為依據,具體步驟及相應的自適應參數選取方法如下:

(1)初始種子點的選取。從濾波后圖像灰度分布直方圖可知,由于濾波所造成圖像背景中孔隙和紗線的灰度值相互趨向接近(原本圖像背景中孔隙和紗線位置的灰度值互相趨向接近),原始圖像中原本分布于灰度直方圖兩端的屬于紋理背景的像素點灰度值分布向直方圖中部集中,大部分落在中部區域。由于上文中提到的濾波方法并不對瑕疵區域的灰度值造成較大改變,若待測織物中存在瑕疵,瑕疵區域灰度值對應像素點依舊落在灰度直方圖的左(減性瑕疵)右(加性瑕疵)兩端,相應地,灰度直方圖中的最小值或最大值對應的像素點一般屬于瑕疵區域。利用這個特性,可以自適應地設定種子點的為待測圖像的最小灰度值MIN 對應像素點或最大值灰度值MAX 對應像素點,即可以從瑕疵區域中的相應灰度值最值點出發尋找相鄰區域中與種子性質相似的像素,將其歸并為同一區域。

(2)確定區域生長準則。利用濾波后圖像自身的灰度分布,自適應地設定適當的灰度級絕對差值作為區域生長法的生長閾值(當相鄰像素點間的灰度差值大于該閾值時停止生長)。鑒于瑕疵區域面積一般相對整個圖幅較小,所占的像素點數較少,不會對灰度分布的總體情況有太大影響,濾波后的圖像灰度的總體分布仍類似于正態分布[18]。借鑒正態分布特性,求取灰度均值μ 和標準差σ。設置灰度差閾值T1、T2分別為T1=MAX-(μ +2σ),T2=(μ-2σ)-MIN 基本可以保證瑕疵區域所包含的像素點大部分落在將要被提取灰度范圍內,從而保證瑕疵區域能夠較完整地被分離和提取出來。

(3)利用得到的生長閾值比較種子點與八連通鄰域像素點的灰度值的絕對差值,將符合條件的像素點添加到生長區域中,直至在相鄰區域找不到符合條件的像素點后生長停止,得到最終的分割結果。

本研究所采用的區域生長法以最大灰度值MAX對應像素點為種子、灰度差閾值為T1的分割結果和以最小灰度值MIN 對應像素點為種子、灰度是差閾值為T2得到的分割結果分別如圖4(a)、4(b)所示。結果顯示,利用所計算出來的參數進行區域生長法分割可以達到較好的分割效果且不會引入過多的背景噪聲(即具有較強的抗噪聲干擾能力,特別是光照不均和灰度均值整體變化的情況下具有較大優勢)。分割后圖像經過形態學處理后最終獲得的瑕疵區域如圖4(c)所示。從圖4(c)中可以看出,如圖4(b)所示的無瑕疵區域圖像中的小面積“偽瑕疵”經過上述形態學處理后被正確濾除,證明了本研究中所用的形態學處理方法能夠對誤判區域進行有效地過濾,并獲得正確的檢測結果。

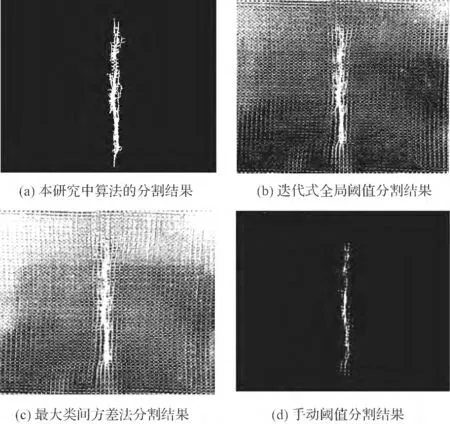

在以濾除紋理背景后圖像為基礎的瑕疵分割上,本研究將所采用的算法與其他幾種經典的閾值分割算法的分割效果進行了比較,檢測效果如圖5所示。

圖4 瑕疵區域提取結果

圖5 幾種方法對濾波后的圖像進行瑕疵區域分割效果圖

如圖5(b)、5(c)所示[19-20],兩種常用的自動閾值區域分割法對濾波后的圖像分割效果不是很令人滿意,且其分割結果受由光照不均所帶來的灰度分布漸變現象影響很大。考慮到可能是因為上面自動閾值選取所得的值與最優的分割閾值有所偏差,本研究通過人工選取分割閾值進行實驗,得到了如圖5(d)所示結果。從而進一步證明了,由于背景不均且存在局部波動的原因,瑕疵區域提取的完整性與可能帶入的背景干擾區域總是存在著一定的矛盾。也就是說,很難找到一個合適的分割閾值來同時克服將正常紋理背景區域誤歸為瑕疵區域(過分割)或將瑕疵區域誤判為正常紋理背景(欠分割)的現象。并且,即使合適的分割閾值確實存在,針對不同的圖像也很難設定一個通用的依據來自適應地獲得相應的閾值。本研究中利用統計學方法結合區域生長法對瑕疵區域進行提取克服了這個難題,實現了瑕疵區域的自動分割,整個瑕疵檢測過程不需要人為干預,且能夠有效應對光照不均所可能帶來的瑕疵定位錯誤問題。

從上面的比較中可以得出,網眼布圖像經過頻域濾波后,利用區域生長法對其分割相較于其他分割方法的優勢如下:易于自適應地實現瑕疵區域的完整分割,不需要人工干預;抗干擾(光照不均,光照條件變化等)能力強,分割結果受噪聲影響小;分割精度高,區域完整邊界清晰,能夠有效克服過分割和欠分割現象。

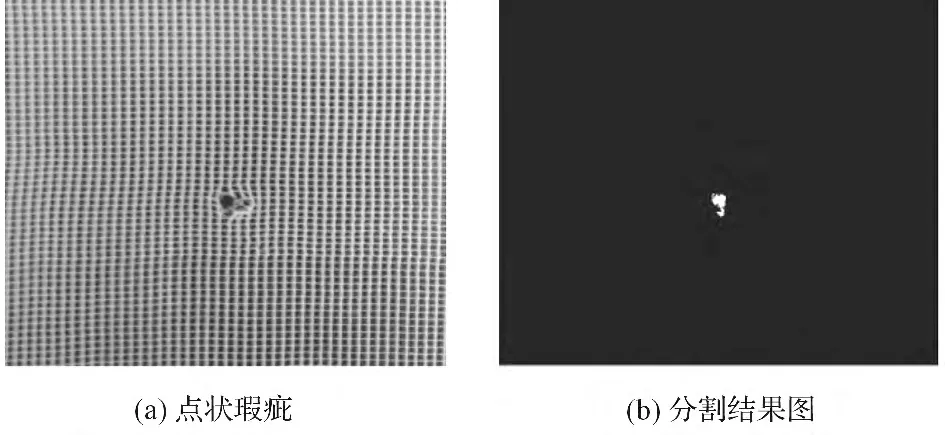

為了進一步驗證所提出的區域生長法的通用性,除了如圖5所示的長條瑕疵,該方法還應用于點狀瑕疵的區域分割精度。帶有點狀瑕疵的網眼織物如圖6(a)所示,利用本研究中算法的分割結果如圖6(b)所示。從圖6 中可以看出其能夠以較高的精度自動提取出相應的瑕疵區域,對網眼織物不同瑕疵的檢測具有較好的適用性。

圖6 利用本研究中算法對帶有點狀瑕疵類型的網眼織物圖像的分割效果圖

3 結束語

本研究結合頻域濾波與區域生長法的各自優勢以實現網眼織物的瑕疵檢測。筆者利用網眼織物網格排布相對規整且具有一定周期性的特點,通過濾除與背景紋理相關的頻率成分得到灰度分布相對均勻的背景,從而減少網格線以及大孔隙對網眼布瑕疵檢測的干擾,同時,又能夠很好地保留瑕疵區域的邊緣和細節特點,為下一步的瑕疵分割打下較好的基礎。在背景灰度整體趨向均勻但小面積子區域灰度分布依舊存在較劇烈波動的情況下,采用區域生長法對織物瑕疵進行分割尤為合適。在瑕疵區域分割過程中,通過統計學方法自適應地選取分割參數,在保證了分割精度的前提下實現了分割的自動化。

本研究所采用的算法能夠較有效地克服了傳統分割方法中所存在的過分割和欠分割現象,且分割效果受外部環境變化(如光照條件變化,光照不均等)影響較小。在整個檢測過程中所涉及的參數皆為算法通過分析輸入圖像特征自動選取,不需要人工的干預,通用性和適應性較強,符合生產實際的要求。實驗結果表明,本研究所應用的方法具有較高的識別準確率和定位精度,瑕疵區域邊界和細節的提取較為精準,抗干擾能力較強,適用于工業上的網眼布瑕疵自動檢測。此外,本研究采用的方法在規則紋理背景的平紋斜紋布料瑕疵檢測上也具有一定的參考價值。

[1]余桂平.經編網眼布及其應用[J].東華紡織經濟,2014(8):14-16.

[2]ZHONG S,ZHANG Q,YAO L,et al.Fabric defect detection using wavelet-enhanced single-point photoelectric sensing system[J].Applied Mechanics and Materials,2012,162:497-504.

[3]張秋坤,鐘舜聰.織物瑕疵的實時光電檢測系統[J],機電工程,2011,28(11):1324-1326.

[4]NGAN H Y T,PANG G K H,YUNG N H C.Automated fabric defect detection-A review[J].Image and Vision Computing,2011,29:442-458.

[5]HARALICK R M,SHANMUGAM K,DINSTEIN I.Textural features for image classification[J].IEEE Trans.Systems,Man and Cybernetics,1973,3(6):610-621.

[6]KASPARIS T,TZANNES N S,BASSIOUNI M,et al.Texture description using fractal and energy features[J].Computers & Electrical Engineering,1995,21(1):21-32.

[7]CHAN C H,PANG G K H.Fabric defect detection by Fourier analysis[J].IEEE Trans.Industry Applications,2000,36(5):1267-1276.

[8]YANG X Z,PANG G K H,YUNG N H C.Discriminative fabric defect detection using adaptive wavelets[J].Optical Engineering,2002,41(12):3116-3126.

[9]NAVARRO E R,MILLAN M S,PLADELLORENS J.Detection of local defects in textile webs using Gabor filters[J].Optical Engineering,1998,37(8):2297-2307.

[10]孫華凱.基于多尺度小波表示和Gabor 濾波器虛部的布匹瑕疵檢測算法研究[D].西安:西安電子科技大學通信工程學院,2011.

[11]SERAFIM A F L.Segmentation of Natural Images Based on Multi-resolution Pyramids Linking of the Parameters of an Autoregressive Rotation Invariant Model Application to Leather Defect Detection[C]//Proc.IEEE 11th IAPR Int'l Conf.Pattern Recognition.Conference C:Image,Speech& Signal Analysis.Hagne:[s.n.],1992:41-44.

[12]COHEN F S,FAN Z G,ATTALI S.Automated inspection of textile fabric using textural models[J].IEEE Trans.Pattern Analysis & Machine Intelligence,1991,13(8):803-808.

[13]沈凌云,朱 明,郎百和,等.一種用于CTP 版表面瑕疵的自適應檢測算法[J].長春理工大學學報:自然科學版,2014,37(6):94-98.

[14]劉直芳,王運瓊,朱 敏.數字圖像處理與分析[M].北京:清華大學出版社,2006.

[15]GONZALES R C,WOODS R E.Digital Image Processing,Second Edition[M].NJ:Pearson Education,Inc.,2002.

[16]肖俊明,彭喜英.基于機器視覺的圖像分割算法的研究[J].中原工學院學報,2008,19(1):14-16.

[17]陳利珍,鄧中民.基于紋理濾波與局部熵的織物疵點檢測[J].紡織科技進展,2011(5):42-44.

[18]ZHOU Jian,WANG Jun.Fabric defect detection using adaptive dictionaries[J].Textile Research Journal,2013,83(17):1846-1859.

[19]NUZHNAYA T,CHENG Er-kang,LING Hai-bin,et al.Segmentation of Anatomical Branching Structures Based on Texture Features and Graph Cut[C]//IEEE International Symposium on Biomedical Imaging:From Nano to Macro.Chicago:[s.n.],2011:673-676.

[20]WANG Hong-rui,YANG Jian-li,SUN Hai-jun,et al.An Improved Region Growing Method for Medical Image Selection and Evaluation Based on Canny Edge Detection[C]//International Conference on Management and Service Science.Wuhan:[s.n.],2011:1-4.

[21]KUMAR A,PANG G K H.Defect detection in textured materials using gabor filters[J].IEEE TRANSACTIONS ON INDUSTRY APPLICATIONS,2002,38(2):425-440.

[22]CHAN Chi-ho,PANG G K H.Fabric defect detection by fourier analysis[J].IEEE TRANSACTIONS ON INDUSTRY APPLICATIONS,2000,36(5):1267-1276.

[23]MAK K L,PENG P,YIU K F C.Fabric defect detection using morphological filters[J].Image and Vision Computing,2009(27):1585-1592.

[24]SARI-SARRAF H,JAMES S.Goddard,Jr.Vision system for on-loom fabric inspection[J].IEEE TRANSACTIONS ON INDUSTRY APPLICATIONS,1999,35(6):1252-1259.