化學溶液法制備超導薄膜的中間熱處理技術

□ 周 煒

一、引言

化學溶液沉積技術簡稱CSD技術,該項技術在超導薄膜制備的領域已被廣泛應用,最具有代表性的就是三氟乙酸金屬有機沉積技術,該項技術以三氟乙酸鋇作為前驅體,對前驅膜中碳含量的降低起到了積極促進的作用,使釔鋇銅氧超導薄膜的結構與性能得到了改善與提高。采用化學溶液法制備超導薄膜的過程中,薄膜先由涂層濕膜變為前驅膜,再由前驅膜變為晶化膜。低溫熱解和高溫晶化就是在薄膜的變化過程中應用的兩項技術。低溫熱解過程中發生的主要反應包括將溶劑進行揮發、將有機物進行分解、將超導薄膜進行去薄等化學及物理過程。高溫晶化過程包括超導薄膜樣品晶核的形成和晶粒的生長等過程。前驅膜在完成熱解這一操作后,在濕度、溫度和壓力等多因素的共同作用下會發生局部原子的遷移,從而實現晶粒的生長。

日本曾有一位科學家提出這樣的一個觀點:提高低溫熱解和高溫晶化中間的熱處理環節的質量和時間,可以起到減少前驅膜中的孔隙率的作用,進一步提高超導薄膜的優質性能。該科學家通過進一步的科學實驗,改變低溫熱解和高溫晶化中間熱解過程的溫度變化的選擇,來探究超導薄膜性能的改變。本文就化學溶液法制備超導薄膜的中間熱處理技術進行了初步的探究。

二、實驗方案的設計以及進行實驗的步驟

實驗的設計方案:前驅體選為乙酸鹽,并按照Y:Gd:Ba:Cu的比例為0.9:0.1:2:3將乙酸鹽在去離子水中進行溶解,在充分溶解后的溶液中加入過量的三氟乙酸,攪拌、振搖使之反應完全,將完全溶解的去離子水減壓蒸餾,得到藍色透明的膠體,用甲醇將膠體溶解,得到前驅液,該前驅液的濃度為1.5 mol/L。用旋轉涂法將剛剛配制好的前驅液涂在鋁酸銅晶體上,以每分鐘2,000轉的速度進行涂抹,該項操作維持一分鐘左右。將涂抹好的樣品進行熱處理和晶化的操作,為了保證實驗的高效性和準確性,要使無關變量得到有效控制,也就是要控制熱解過程和晶化過程中的一些關鍵因素,使這些無關因素盡量保持一致。唯一改變的就是中間的熱處理條件。熱處理是在溫度為100攝氏度到400攝氏度之間進行的,在流動氧氣的條件下,當溫度達到120攝氏度時向該環境中引入濕氣,濕氣中的水分含量控制在3.1%左右。晶化過程是在溫度為800攝氏度,混有200μL/L氧的氬氣環境下進行的,最后在450攝氏度的干氧氛圍下進行滲氧。在熱解和晶化中間的熱處理環節中保持其他化學因素不變,溫度分別為350攝氏度、400攝氏度、450攝氏度和500攝氏度,恒溫時間為半個小時。實驗結束后X射線衍射儀對超導薄膜進行組織結構和性能的分析,得出結論。

三、實驗結果的分析與討論

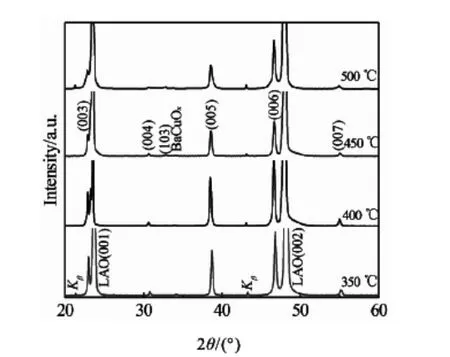

(一)中間熱處理溫度下YGdBCO薄膜的XRD圖譜的分析。前驅膜在接受不同溫度的熱處理后,在條件保持完全一致的情況下進入晶化階段。前驅膜在經過熱解后,主要成分發生變化。熱解后前驅膜的主要成分為(Ba,RE),(F,O),CuO,C-O-F等,在經過熱處理這一階段后,(Ba,RE)(F,O)與水蒸汽發生一系列反應,最終生成一部分HF,與此同時也將前驅膜中含有的C、O、F等殘留物質一起排出去。實驗結果表明,在熱處理環節中不同溫度下前驅膜中發生的化學反應程度也不盡相同,造成的結果就是最終在前驅膜中獲得元素成分也不相同。實驗結果表明,熱處理階段的溫度變化能在很大程度上影響前驅膜在接下來的晶化過程中的反應。圖1為不同溫度處理下的晶化薄膜的XRD圖譜,圖1中在不同溫度下的超導薄膜唯一存在差別就是熱處理溫度不同時,雜項峰的出現也有差異。由圖可知,在溫度為450攝氏度和500攝氏度時,均出現了BaCuO雜相峰,以及微弱的(103)峰,這表明前驅膜經過不同溫度的熱處理后均不影響超導相的正常形成。因此,僅僅憑借XRD圖譜并不能清楚透徹地說明附加的熱處理過程對超導層結構的影響。

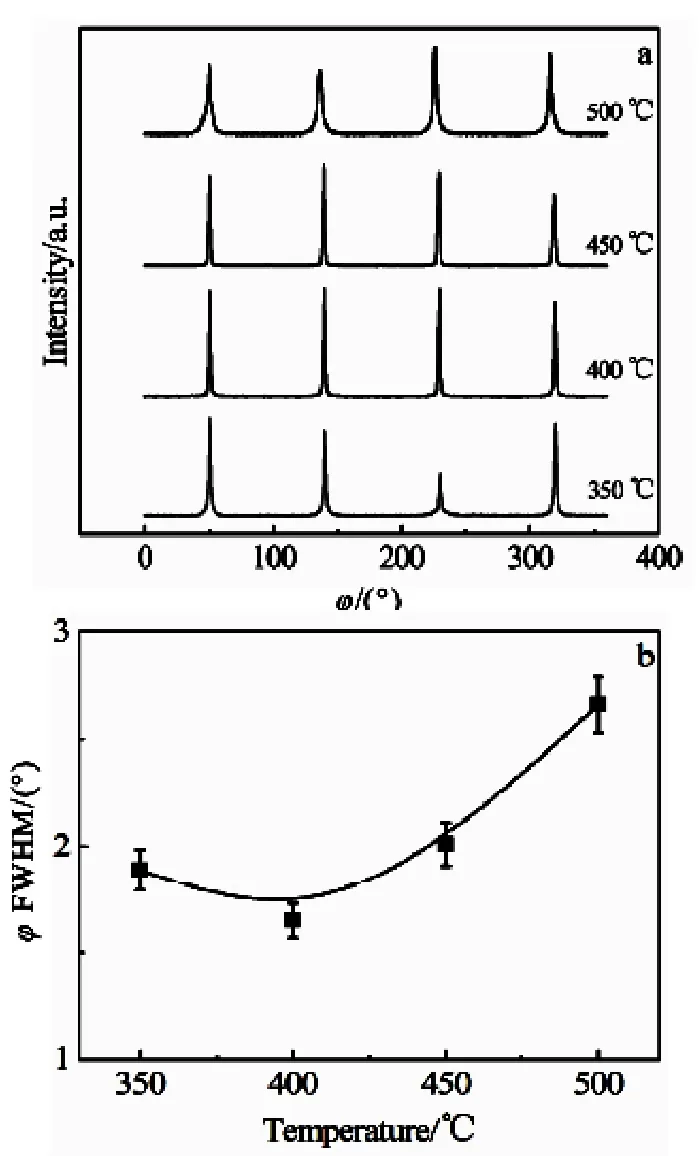

(二)YGdBCO薄膜的面外掃描圖的分析。為了進一步分析化學溶液法制備超導薄膜的中間熱處理的溫度對制備出來的超導薄膜的整體結構和基本性能的影響,對形成的YGdBCO薄膜的(102)峰進行了整體掃描。圖2即為不同溫度的熱處理過程下樣品的面外掃描得到的圖片,圖2就是掃描圖中半寬高隨溫度的變化而發生變化的圖片,通過認真仔細的觀察,我們可以清晰地看到在該掃描圖中,不同溫度下制備出的超導薄膜都出現了4個標準峰,進一步驗證了通過XRD圖譜的觀察得出的結論:超導薄膜具有銳利的結構組織,并且掃描的半寬高隨溫度的變換也會發生改變,在400攝氏度時掃描半寬高出現最小值。隨著熱處理溫度的不斷升高,半高寬也逐漸增大,當熱處理溫度為500攝氏度時,樣品的掃描半高寬達到最大。

圖1 不同中間熱處理溫度下YGdBCO薄膜的XRD圖譜

圖2 YGdBCO薄膜的面外掃描圖

前驅膜在中間熱處理階段,隨著熱處理進行中溫度的逐漸升高,反應生成的金屬氧化物和含氟化學物質也逐漸增多,這一現象的出現將會使接下來超導薄膜的成相反應受到阻礙,使實驗制備出來的薄膜的組織結構和性能都比較差。

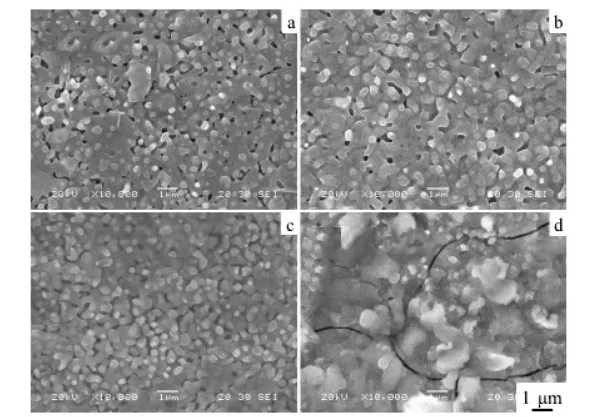

圖3 不同溫度下經熱處理過的薄膜的SEM照片

(三)不同溫度下進行熱處理后的薄膜的SEM照片。在組織結構分析的基礎上,將不同熱處理溫度下的超導薄膜的外觀形態進行了細致的對比。得到圖3,也就是在不同溫度下經熱處理過的薄膜的SEM照片。

從圖3我們可以直觀清楚地看到當溫度為300攝氏度、400攝氏度和450攝氏度時,超導薄膜的表面一切正常,沒有損壞現象,而且在300攝氏度到450攝氏度之間,隨著溫度的不斷升高,薄膜表面的空洞數量在逐漸減少。該組圖片中的最后一個圖片是熱處理溫度控制在500攝氏度下的超導薄膜的微觀形貌,我們可以看出該超導薄膜表面有少量的裂紋。產生裂紋的根本原因是,熱處理在低溫下進行時能起到促進碳氧氟等多種殘留物化合物揮發的作用,大大降低了薄膜中氟的含量,使之在后繼的高溫晶化過程中產生的孔洞數量大量減少,能有效增強超導薄膜的致密性。

采用化學溶液法制備超導薄膜的過程中,前驅膜中的元素以及金屬氧化物和含氟化學物質的存在,對超導薄膜晶核的生長和外觀形狀的變化發揮著至關重要的作用。前驅膜在晶化階段主要分為兩個過程進行,第一過程發生的是碳、氧、氟元素逐漸減少的元素變化,該階段的反應方程式為(Ba,RE)(F,O)+H2O→Ba(F,O)+RE2O3+HF,在此階段多余的碳氧氟殘留物不斷排出。第二過程是超導薄膜晶核的不斷生長過程,該過程的主要發生化學變化的方程式為2BaF2+1/2RE2O3+3CuO+2H2O+O2→Yo0.9Gdo0.1BaZCu30y+4HF。實驗的熱處理過程是輕元素減少的階段,這一階段對超導薄膜晶核的生長過程中輕元素的殘留和液相的形成發揮著至關重要的作用。

實驗結果表明,化學溶液法制備超導薄膜的中間熱處理技術對超導薄膜的相組成沒有較大影響,但對薄膜的組織結構、性能和微觀形貌都有較大的影響。在較低溫度下進行熱處理,使得超導薄膜在晶核的生長階段產生的氟化氫的含量大大減少,增加了超導薄膜的致密性,降低了前驅膜中氟的含量,使晶核的無規則和隨機生長得到了有效地抑制,提高了超導薄膜的質量。

因此,在采用化學溶液法制備超導薄膜時,要選擇合適的溫度進行熱處理來達到改變前驅膜中輕元素成分的目的,使其達到一個良好平衡的狀態。通過對化學溶液法制備超導薄膜的中間熱處理技術的研究,有助于了解超導薄膜的制備過程以及影響因素,從而達到提高超導薄膜性能的最終目的。

四、結語

通過對化學溶液法制備超導薄膜的中間熱處理技術初步探究,發現給予熱處理過程最佳的溫度,能夠提高超導薄膜性能,當熱處理溫度為400攝氏度時,效果最佳。

[1]王文濤,蒲明華,師曉.熱處理工藝對無氟PA-MOD法制備YBCO超導薄膜的影響[J].稀有金屬材料與工程,2010,11

[2]謝清連,季魯,潘吟松.不同厚度Tl-2212薄膜的表面形貌及超導特性研究[J].稀有金屬材料與工程,2012,3