X80級φ1 219 mm×22 mm螺旋預精焊鋼管研制

韓顯柱

(中油寶世順(秦皇島)鋼管有限公司,河北 秦皇島 066206)

大直徑高壓輸送及采用高鋼級管材是國際管道工程發展的一個重要趨勢。X80已經是國際上成熟和標準的管線鋼鋼級,在X80管道的設計、生產、施工和運營等方面的研究已經相對成熟[1-4]。近年來國內對高鋼級管材的研究和應用速度較快,我國西氣東輸管線的成功敷設,大大推進了X80級在陸地上天然氣管道的應用,標志著我國在高強度管線鋼的研究開發和工程應用方面取得了重大突破[5]。螺旋焊管應用范圍不斷擴大,過去不在油氣管線中使用螺旋焊管的美國、印度和歐洲一些主要管道業主都已大量采用。最典型的例子就是從2003年開始,北美陸續新建了3條X80天然氣長距離輸送管道,均大量采用了螺旋焊管,提高了管道的經濟性和競爭力。其X80螺旋焊管的應用比例都超過了70%,有的還采用0.8的設計系數,提高了螺旋焊管的應力水平[5]。近幾年油氣管道市場對優質螺旋焊管需求強勁,而提高螺旋焊管質量的主要工藝就是采用預精焊。為了滿足西氣東輸三線管道工程建設需求,中油寶世順(秦皇島)鋼管有限公司進行了X80級φ1219mm×22 mm螺旋預精焊鋼管的研制,產品符合《OD 1 219 mm×22.0 mm X80螺旋縫埋弧焊管技術條件》的要求,通過了國家石油管材質量監督檢驗中心的鑒定。生產φ1 219 mm×22.0 mm鋼管所采用的預精焊工藝技術達到了工業化產品批量生產的能力和水平。本研究主要對鋼管試制和檢驗情況進行介紹。

1 螺旋焊管預精焊工藝簡介

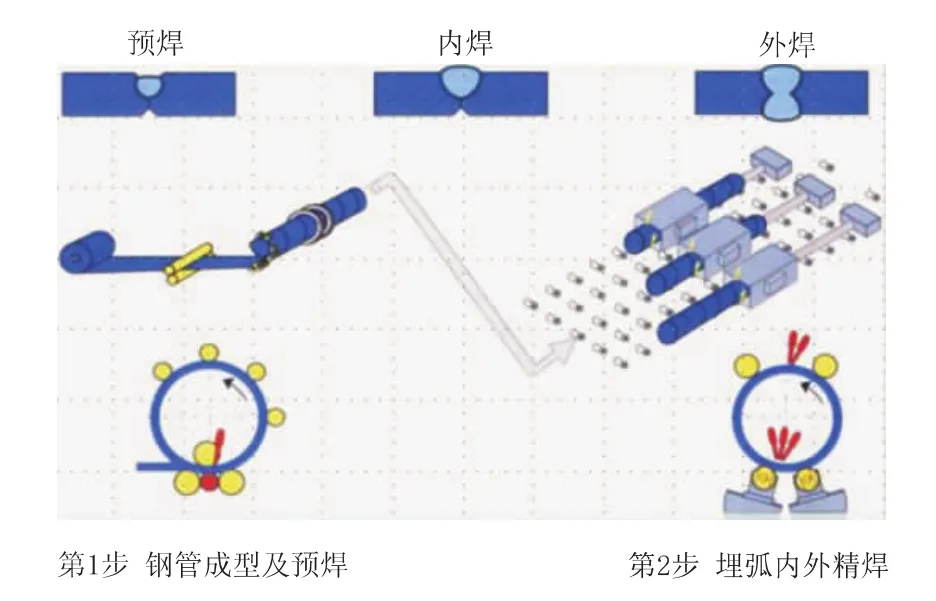

預精焊工藝(二步法)是目前世界上大直徑螺旋焊管生產中較先進的技術。螺旋焊管預精焊技術原理如圖1所示。它是預精焊法螺旋焊管生產的第一步,即鋼帶在三輥成型機上成型的同時先用高速氣體保護焊(MAG)進行連續焊接(預焊),之后在預焊進行的同時用等離子切割機將預焊后的鋼管切割成規定長度,然后將預焊鋼管輸送到多條精焊生產線進行內外多絲埋弧精焊(第二步)[6]。

螺旋焊管預精焊技術與傳統的一步法(鋼帶在三輥成型機上成型的同時進行內外雙絲埋弧焊接)相比具有較大優勢。螺旋焊管預精焊法由于擺脫了成型機的成型速度必須和埋弧焊接速度同步的束縛[7],將成型和焊接分開進行,有效解決了成型和焊接之間的相互干擾的問題,充分利用了成型和焊接各自的特點,實現了高速成型和低速焊接的有機結合,降低了生產成本,使得一條預焊生產線可以同時供應多條精焊生產線,大大提高了生產效率[8]。同時由于鋼管成型和埋弧精焊分開進行,預焊后的鋼管坡口兩側相對靜止,容易得到高質量的焊縫。

圖1 螺旋焊管預精焊法原理圖

2 試制X80卷板的性能

2.1 化學成分

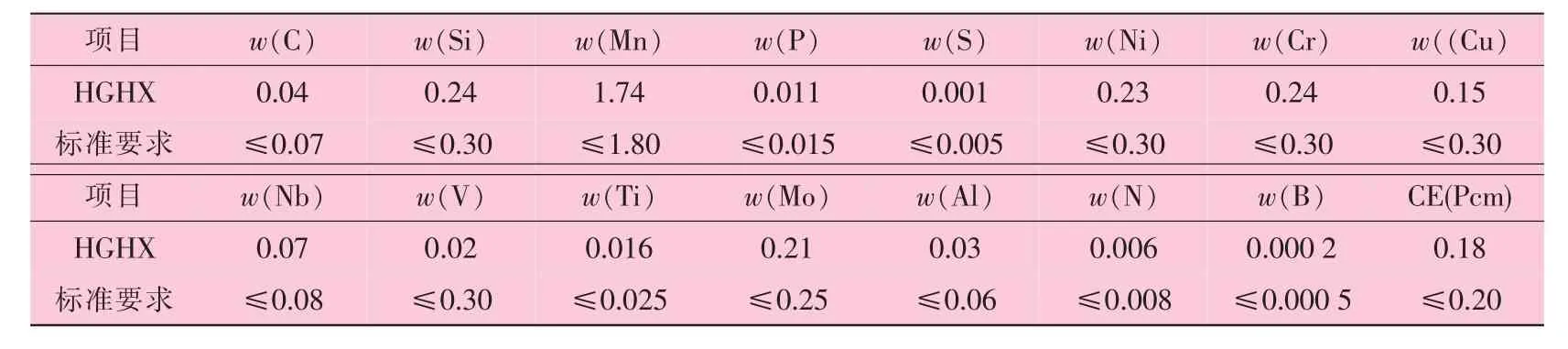

碳當量表示碳及合金元素對焊后開裂趨勢的影響,通常碳當量越大,合金的強度就越大,此時越容易出現焊接裂紋,因此在管線鋼生產時需要對碳當量進行適當的控制[9]。本次試制采用國內某鋼廠生產的X80級22 mm厚卷板,其主要化學成分見表1。

表1 X80卷板的主要化學成分 %

2.2 拉伸試驗

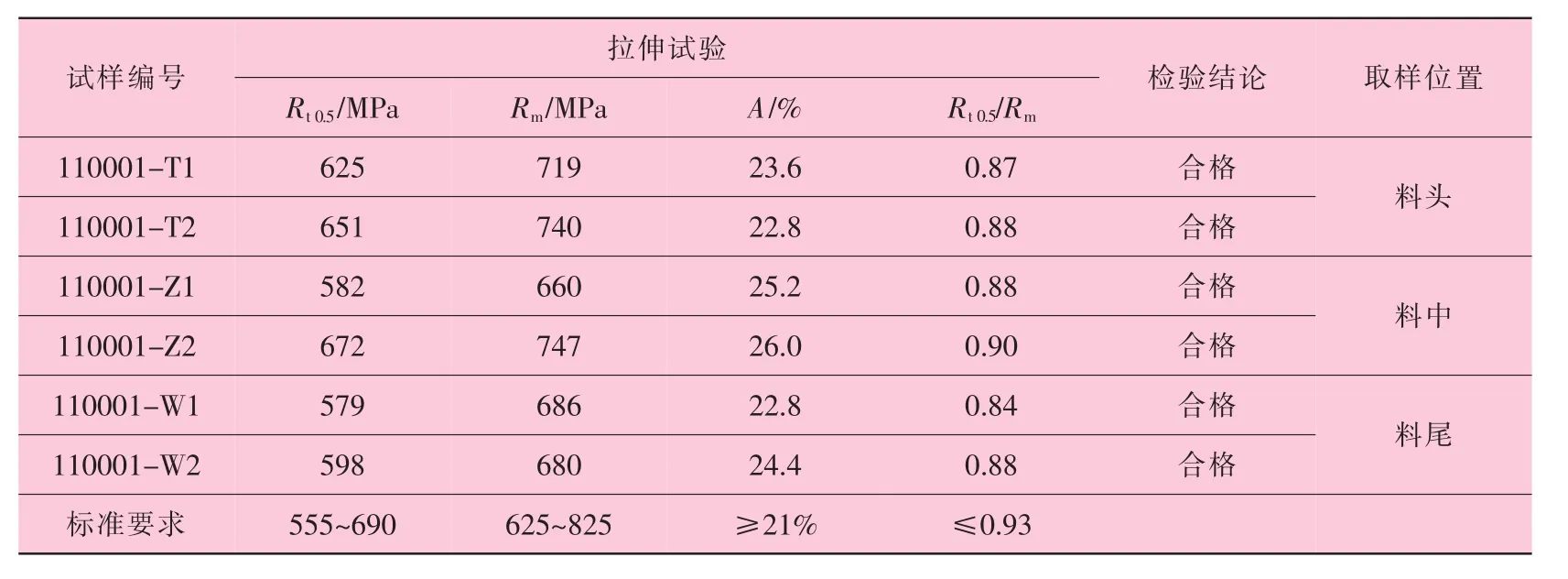

試樣取自試制卷板的料頭、料中和料尾寬度1/2處,取樣方向與最終軋制方向垂直,試樣標距為50.8 mm,標距內寬為38.1 mm,厚度為全壁厚。本次試制的卷板拉伸驗結果見表2,試驗結果滿足 《OD 1 219 mm×22.0 mm X80螺旋縫埋弧焊管用熱軋板卷技術條件》要求。

2.3 彎曲試驗

試樣取自試制卷板的料頭、料中和料尾寬度1/4處,取樣方向與最終軋制方向程30°。對彎曲試樣進行180°彎曲試驗,彎心直徑為220 mm(10 t,t為試樣厚度),試樣寬度為38.1mm,試驗依據標準為ASTM A370。彎曲試樣拉伸面上未產生裂紋。

2.4 沖擊韌性試驗

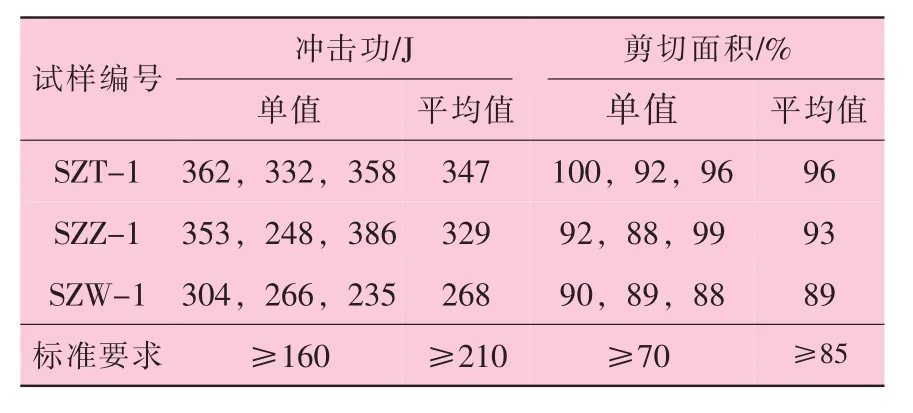

在料頭、料中、料尾寬度1/4處,分別取軋制橫向試樣每組3個,試樣缺口垂直于鋼板軋制表面,試樣表面距板材表面距離小于2mm,試驗溫度-20℃,試驗標準ASTM A370—2014。試樣尺寸10 mm×10 mm×55 mm,沖擊韌性較均衡,沖擊功數值較均勻,試驗結果見表3。

表2 試制X80卷板的拉伸試驗結果

表3 試制X80卷板的沖擊試驗結果

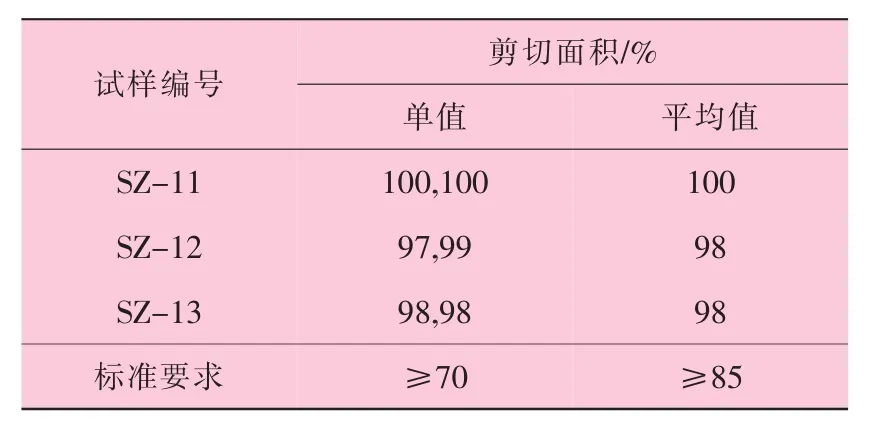

2.5 DWTT試驗

試樣取自試制卷板的料頭、料中和料尾寬度1/4處,取樣方向與最終軋制方向程30°,試樣尺寸為22 mm×75 mm×300 mm,缺口形式為標準壓制V形缺口,試驗溫度-15℃,試驗的方法依照SY/T 6476進行,試驗結果見表4。

表4 試制卷板DWTT試驗結果

2.6 金相及硬度檢驗

X80管線鋼母材的金相組織是由貝氏體(B,以B 粒為主)+多邊鐵素體(PF)+珠光體(P)組成, 均為典型的針狀鐵素體(AF)組織。夾雜物為A0.5,B0.5,C0.5,D0.5e;帶狀組織1級;晶粒度表層12級,中心11.5級。硬度220~245 HV10,滿足《OD 1 219 mm×22.0 mm X80螺旋縫埋弧焊管用熱軋板卷技術條件》中關于硬度≤265HV10的要求。

2.7 檢驗結果

本次試制使用的X80卷板采用超低碳、超細晶粒高強度合金鋼,在低碳及低硫的基礎上,添加Nb,V,Ti和Mo等微合金化設計,并結合控軋控冷(TMCP)等形變熱處理技術,達到細化晶粒和微合金化元素析出相強化基體的目的,從而獲得組織細小而強度和韌性很高的管線鋼,理化性能檢驗結果符合《OD 1 219 mm×22.0 mm X80螺旋縫埋弧焊管用熱軋板卷技術條件》要求。

3 焊接工藝評定

3.1 自動焊工藝評定

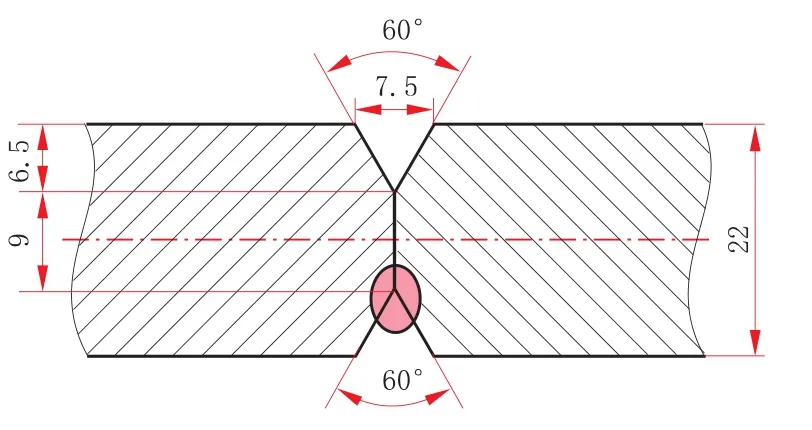

預焊采用Ar+CO2混合氣體作為保護氣體的單絲焊接工藝,精焊采用內三絲外兩絲的焊接工藝,內外焊點位置相差1.5個螺距。以φ1219 mm×22 mm規格鋼管為例,根據自行預先試驗所確定的坡口,坡口形狀及參數見圖2和表5,預焊焊接參數見表6,精焊焊材匹配和焊接參數見表7。

圖2 焊接坡口的形狀及參數

表5 φ1 219 mm×22 mm焊管焊接坡口的參數

表6 預焊焊接參數

表7 精焊焊接參數

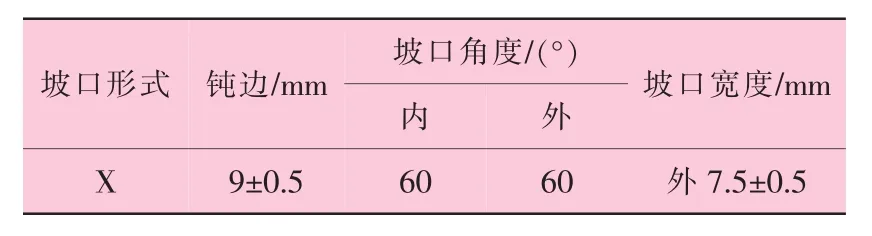

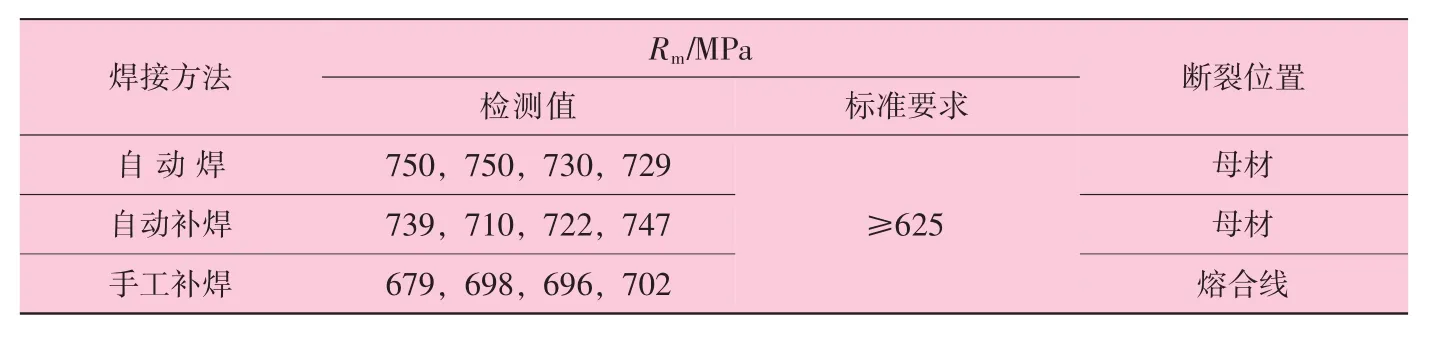

對以上述參數進行焊接的焊接接頭焊縫進行試驗發現,焊縫成形良好,內外焊縫成形系數及重合狀況比較理想,焊縫與母材過渡平滑,邊緣整齊無粘渣現象,試驗結果見表8~表10。焊接接頭各項理化性能較好,特別是焊縫低溫沖擊韌性數據均勻穩定,結果符合《OD1219mm×22.0mm X80螺旋縫埋弧焊管技術條件》的要求,硬度值212~258 HV10。

表8 自動焊、自動補焊、手工補焊彎曲試驗結果

表9 自動焊、自動補焊、手工補焊拉伸試驗結果

表10 自動焊、自動補焊、手工補焊沖擊試驗結果

3.2 補焊工藝評定

螺旋精焊設備能夠實現螺旋管的自動補焊工藝。自動補焊相對于手工補焊,焊縫的沖擊功單值、沖擊功平均值、焊縫的顯微組織更好,補焊效率更高,補焊缺陷較少[10]。本次試制對焊縫單面的補焊采用自動補焊工藝。選用了同精焊一致的焊材匹配,內焊焊縫補焊采用三絲焊接工藝,外焊補焊采用雙絲焊接工藝,焊接過程電弧穩定,焊縫邊沿過渡整齊,脫渣良好,試驗接頭各項理化性能良好。

雙面補焊時采用手工電弧雙面多層焊接工藝。手工補焊按照等強匹配的原則選用一種牌號低氫管線鋼電焊條進行了試焊,焊接過程電弧穩定,焊縫成形美觀,試焊接頭各項理化性能良好。

4 預精焊鋼管質量情況

4.1 首批檢驗

分別在兩個不同熔煉的爐批中,每爐各選擇2根鋼管進行首批檢驗。取樣的4根鋼管經過無損檢驗、精整、外觀檢驗后取樣試驗,4組試樣的試驗結果如下。

(1)4組試驗化學成分分析均滿足標準的要求。

(2)導向彎曲試驗。彎曲曲角度180°,彎模直徑220 mm,試驗結果全部合格。

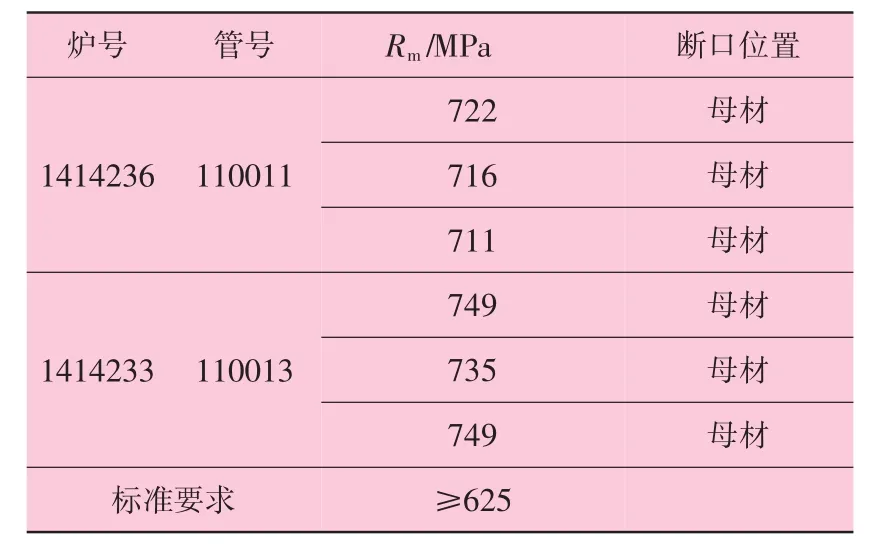

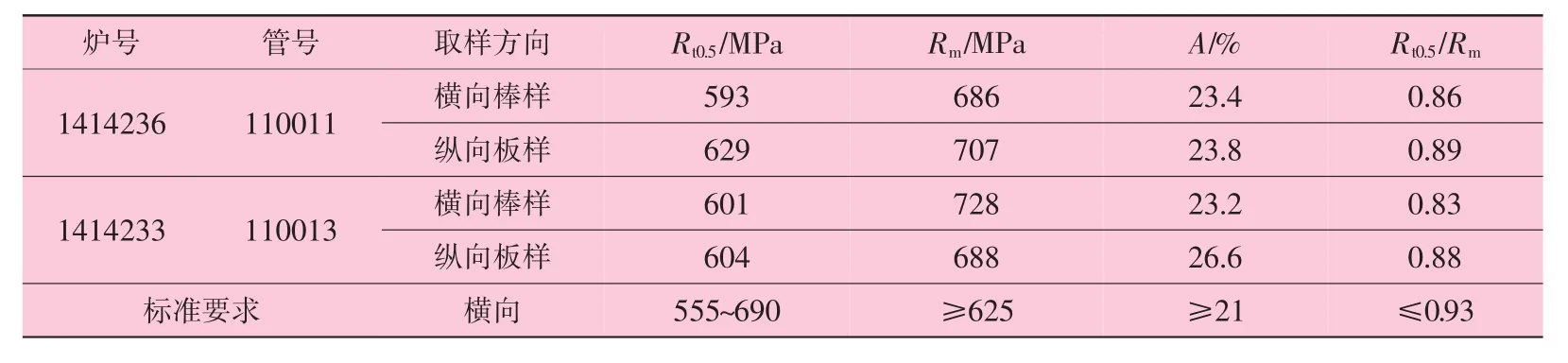

(3)管體橫向拉伸試驗、焊接接頭拉伸試驗結果見表11。

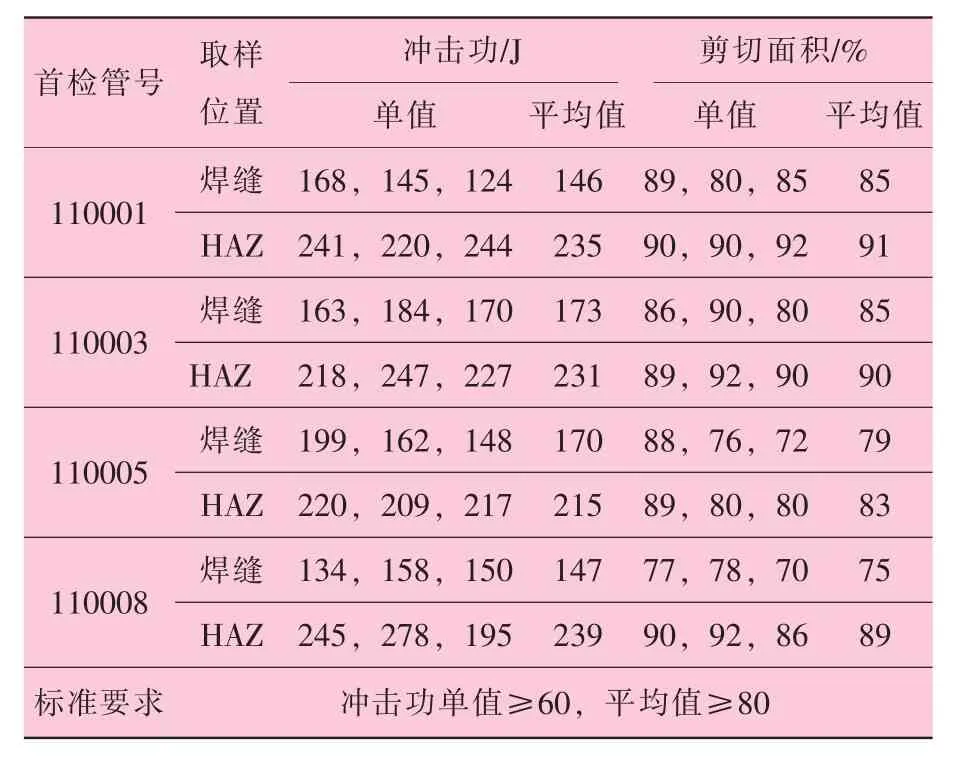

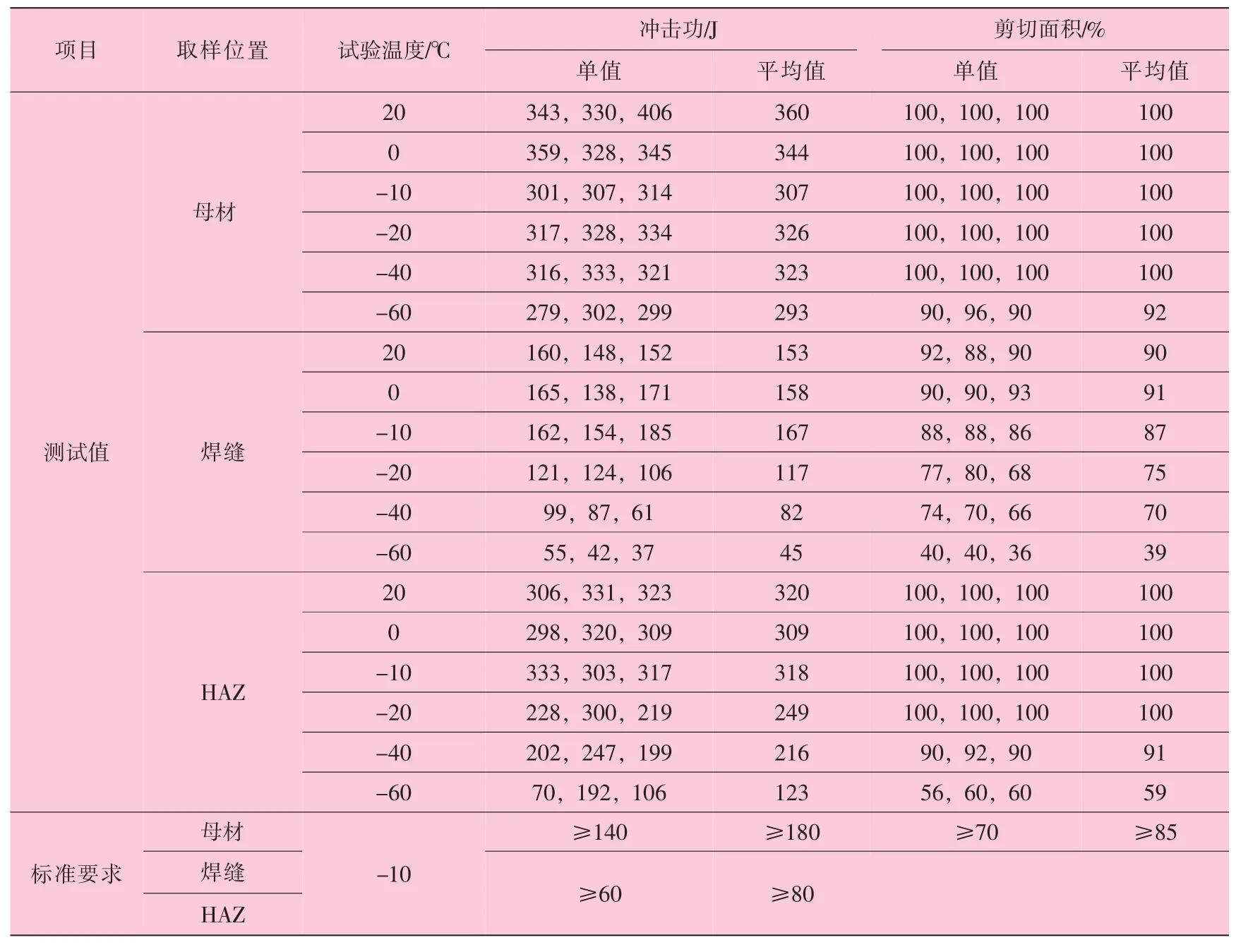

(4)-10℃夏比沖擊試驗結果見表12。

(5)DWTT試驗4組試樣剪切面積范圍為90%~100%,平均值大于96%,試驗結果合格。

(6)焊縫宏觀及硬度試驗。內外焊縫熔透深度在1.9~3.0 mm之間,中心偏差0.2~2.2 mm,焊縫硬度最大值為240 HV10,試驗結果均合格。

(7)外觀質量及尺寸。首批鋼管內焊縫余高范圍是2.0~3.0 mm,外焊縫余高范圍1.5~2.5 mm,錯邊量≤0.5 mm,直度≤4 mm。

(8)無損檢驗。 根據《OD 1 219 mm×22.0 mm X80螺旋縫埋弧焊管技術條件》的要求,對首批檢驗鋼管進行了水壓前DR全焊縫檢驗,未發現超標缺陷;水壓后對焊縫和母材進行了超聲波探傷,未發現裂紋及其他超標缺陷;對鋼管管端坡口面進行了超聲波分層探傷,未發現超標缺陷。

(9)靜水壓試驗。對試制鋼管按靜水壓試驗壓力18.7 MPa、保壓15 s檢查鋼管外表面未發現滲漏現象。

首批生產的X80級φ1 219 mm×22 mm螺旋埋弧焊鋼管符合《OD 1 219 mm×22.0 mm X80螺旋縫埋弧焊管技術條件》要求。

表11 預精焊鋼管拉伸試驗結果

表12 預精焊鋼管-10℃夏比沖擊試驗結果

4.2 生產工藝評定

(1)化學成分。分別取兩爐共計4根鋼管,進行產品分析試驗,化學成分符合標準要求。

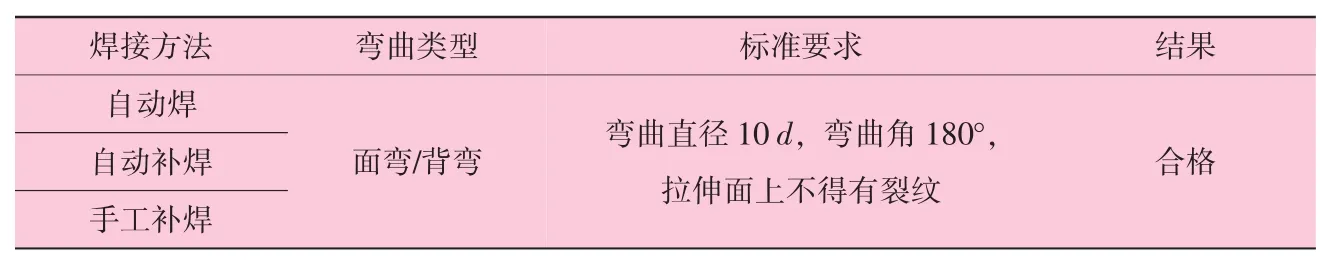

(2)拉伸試驗。焊縫拉伸試樣結果見表13,母材拉伸試驗結果見表14。

表13 預精焊鋼管焊縫拉伸試驗結果

(3)夏比沖擊試驗。在鋼管上距焊縫90°的管體母材上截取橫向夏比沖擊試樣,在焊接頭處分別截取焊縫和熱影響區夏比沖擊試樣。試樣每組3個,母材試樣缺口垂直于板卷軋制表面,沖擊試樣的中心位于鋼板壁厚中心,焊縫試樣刻槽軸線位于外焊道中心線上。進行20℃,0℃,-10℃,-20℃,-40℃和-60℃系列溫度夏比沖擊試驗,試樣尺寸為10 mm×10 mm×55 mm,試驗結果符合《OD 1 219 mm×22.0 mm X80螺旋縫埋弧焊管技術條件》要求,結果見表15。

表14 母材拉伸試驗結果

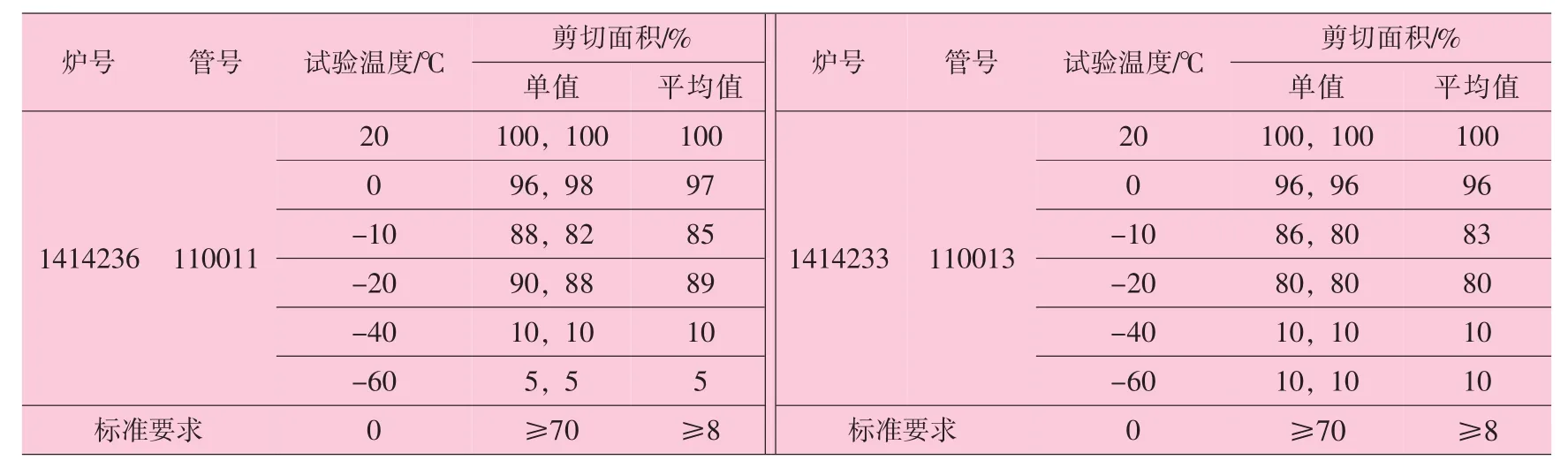

(4)DWTT試驗。表16所示DWTT試驗結果,可以看出,剪切面積為85%時相應最低溫度低于-10℃,剪切面積為10%時相應最低溫度為-40℃。

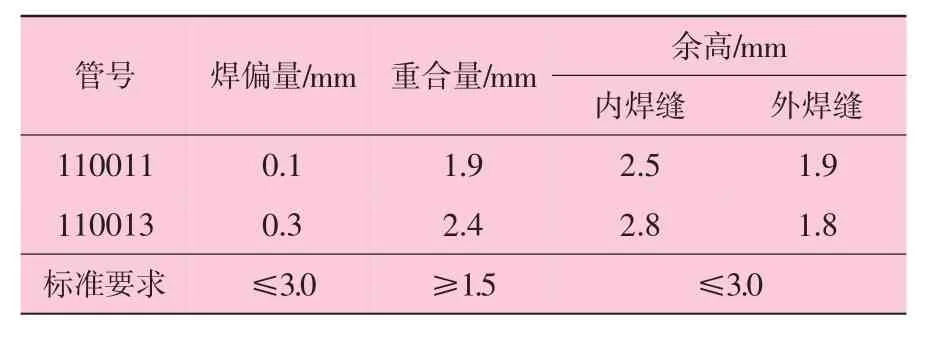

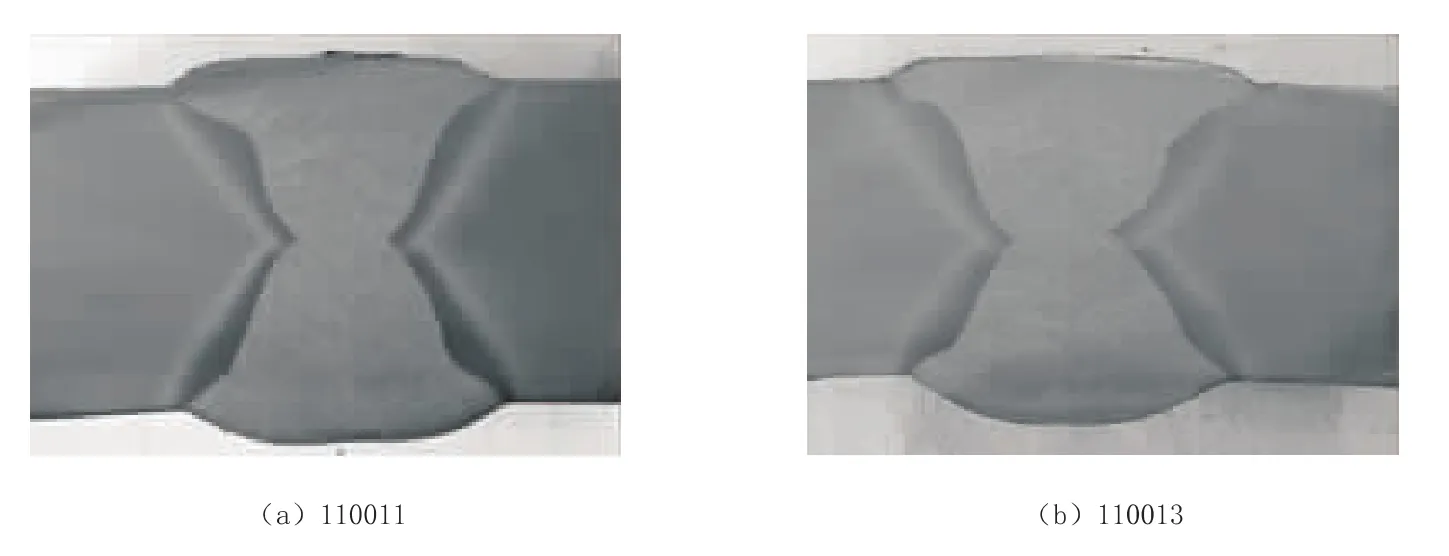

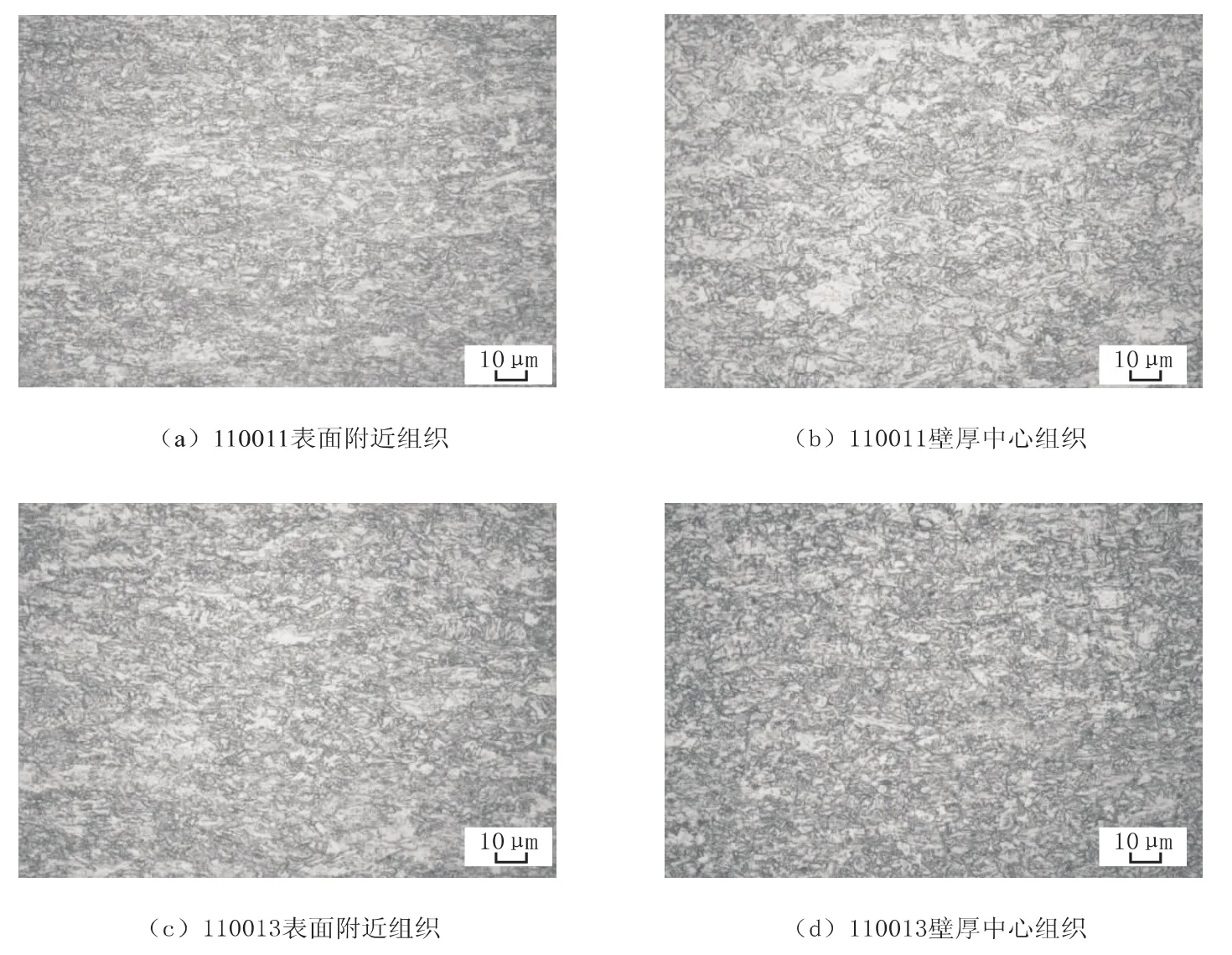

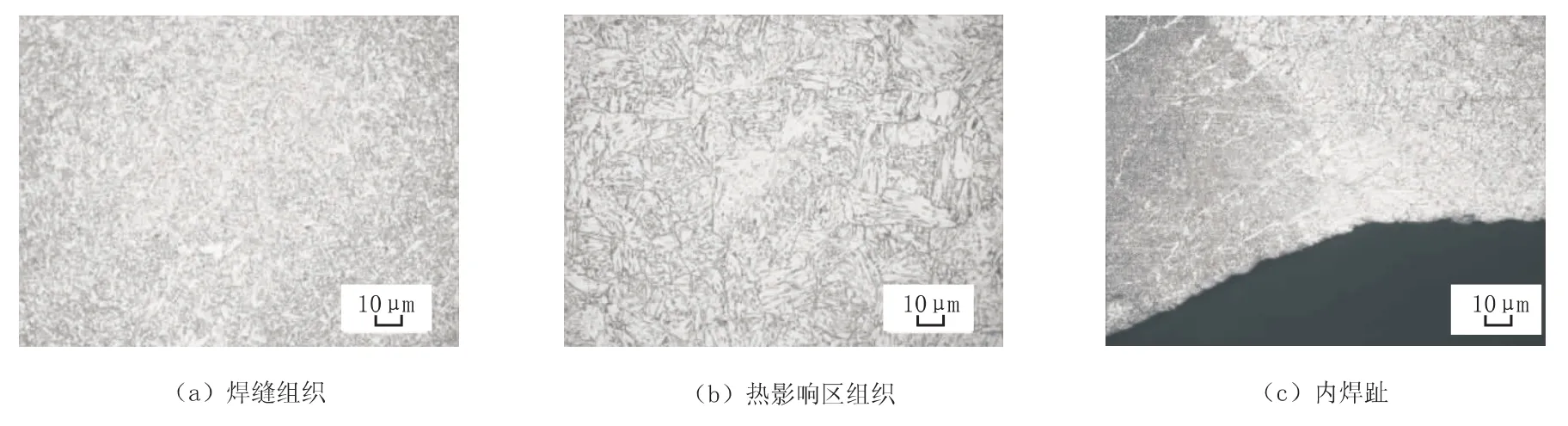

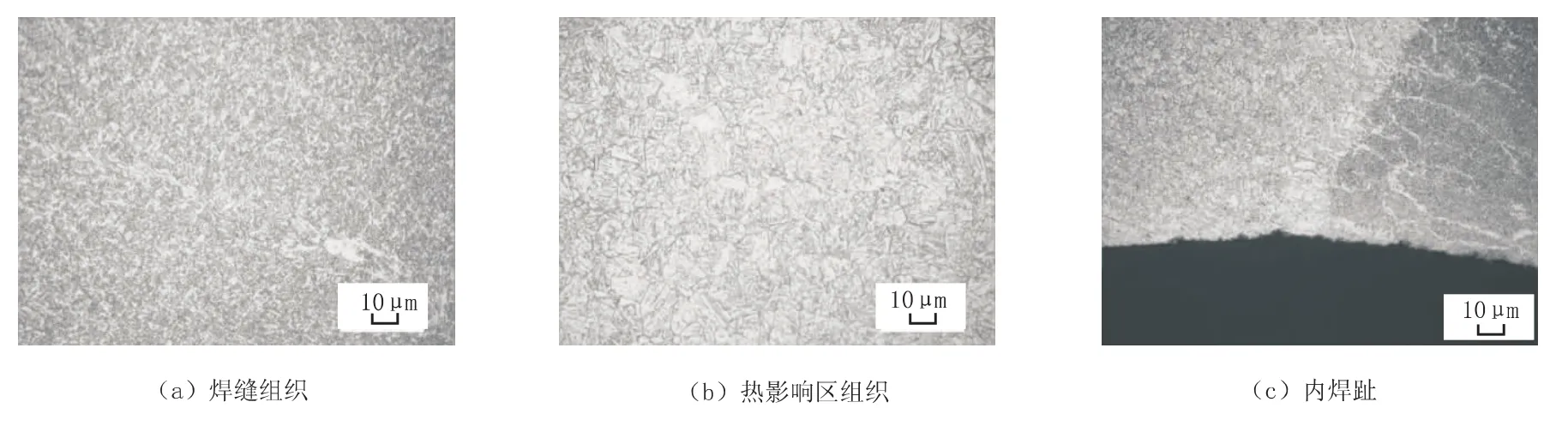

(5)金相分析。在鋼管焊縫及距焊縫180°的位置分別制取鋼焊縫、熱影響區和管體金相試樣,依據《OD 1 219 mm×22.0 mm X80螺旋縫埋弧焊管技術條件》附錄H“X80M管線鋼鐵素體晶粒度測定法”進行了晶粒度及帶狀組織評定;依據附錄B“X80M管線鋼帶狀組織評定方法”進行了非金屬夾雜物評定,并對焊縫的宏觀形貌和幾何參數進行了測定。鋼管焊縫的宏觀形貌幾何參數測定結果見表17,鋼管的金相分析結果見表18,焊縫的宏觀形貌如圖3所示,鋼管金相組織見圖4~圖6,橫截面硬度測試最高值為248 HVl0,小于標準要求280 HVl0,上述檢測結果均符合《OD1 219 mm×22.0 mm X80螺旋縫埋弧焊管技術條件》要求。

表15 系列溫度夏比沖擊試驗結果

表16 DWTT試驗結果

表17 預精焊焊縫幾何參數測量結果

(6)幾何尺寸。鋼管焊道余高≤2.4 mm,錯邊量≤0.5 mm,直度偏差≤3.8 mm,檢驗結果均合格。

表18 金相分析結果

圖3 預精焊焊縫宏觀形貌

圖4 母材金相組織 (500×)

圖5 110011號鋼管焊接接頭金相組織 (500×)

圖6 110013號鋼管焊接接頭金相組織 (500×)

(7)抗HIC性能。抗HIC性能CLR,CTR和CSR均為0,未發生氫鼓泡。

4.3 鋼管質量檢測

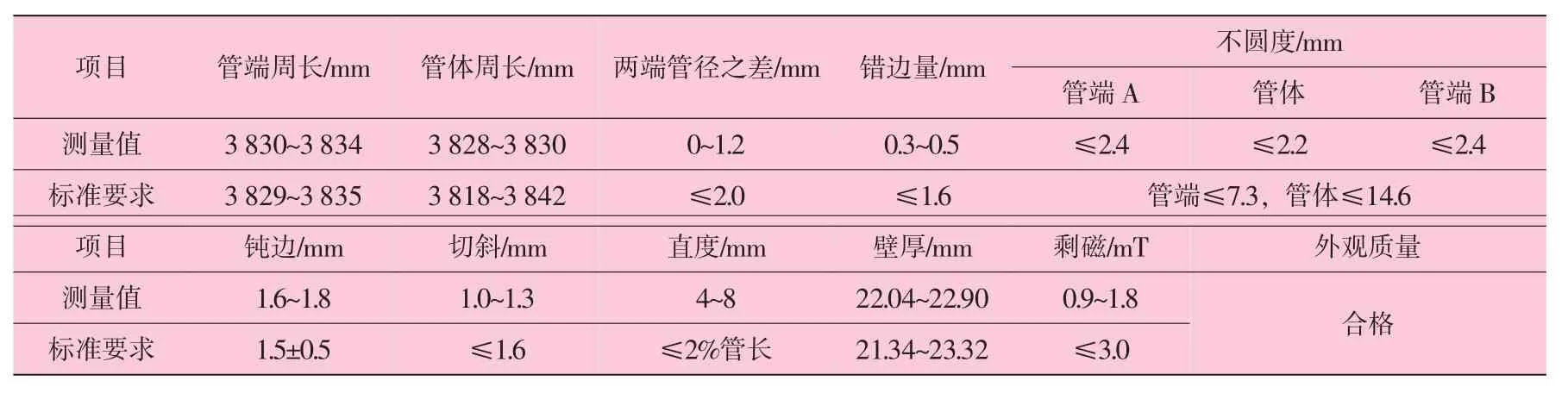

(1)鋼管幾何尺寸及外觀檢驗。鋼管幾何尺寸及外觀檢驗的統計分析見表19,成品鋼管幾何尺寸精度較高,并且各項指標均優于標準要求。

(2)鋼管力學性能。鋼管的力學性能見表20,可以看出,鋼管力學性能均優于標準要求,且性能均勻穩定。

(3)殘余應力檢測。采用切環法進行檢測。分別在預焊管和精焊后鋼管上選取長度為200 mm左右的管段進行對比試驗,在距焊縫100 mm處沿鋼管縱向切開,測量管段周向張開量分別為-100 mm和-30 mm,縱向張開量分別為30 mm和35 mm,徑向張開量分別為25 mm和27 mm,測量結果均符合標準要求。

表19 鋼管幾何尺寸及外觀檢驗結果

表20 鋼管力學性能

鋼管質量檢測結果表明,62根鋼管各項指標均合格,完全符合《OD 1 219 mm×22.0 mm X80螺旋縫埋弧焊管技術條件》的要求。

4.4 鋼管靜水壓檢測

全尺寸鋼管靜水壓爆破試驗壓力測試結果顯示爆破壓力高于計算壓力值,起爆于母材,裂口穿過焊縫100 mm處止裂。

5 結 語

試制鋼管檢測結果表明,中油寶世順 (秦皇島)鋼管有限公司研制的X80級1219mm×22mm螺旋預精焊鋼管完全符合 《OD1 219 mm×22.0 mm X80螺旋縫埋弧焊管技術條件》的要求,鋼管制造工藝合理,焊縫及管體理化性能優良,成品鋼管外觀質量、幾何尺寸控制良好。產品通過了國家石油管材質量監督檢驗中心的鑒定,標志著X80級φ1 219 mm×22 mm螺旋預精焊制管工藝技術達到了工業化產品批量生產的能力和水平。預精焊良好的性能價格比必將被越來越多的國內外用戶所接受,從而適應管線管向高性能、高鋼級、大壁厚和高尺寸精度發展的要求。

[1]陳宏達,霍春勇,馬秋榮,等.落錘試驗異常斷口的評價[C]//西氣東輸管道工程技術論文集.北京:中國石油工業出版社,2004:235-240.

[2]李鶴林.天然氣輸送鋼管研究及應用中的幾個熱點問題[J].中國機械工程,2001,13(12):349-352.

[3]馮耀榮,李鶴林,霍春勇,等.油氣管道失效抗力指標與技術要求探討[J].石油學報, 1999, 20(05): 62-65.

[4]馮耀榮,莊茁,莊傳晶,等.裂紋嘴張開角CTOA及在輸氣管線止裂預測中的應用[J].石油學報,2003,24(4):99-107.

[5]JAHDE D,A1-SHARIF A M,STARKE M.獨立輸氣干線(ITP)及超深海惡劣環境下管線面臨的挑戰[C]//2006石油天然氣管道工程技術及微合金化鋼國際研討會論文集.北京:冶金工業出版社,2007:19-24.

[6]張善保,楊永波,郝路平,等.油氣輸送螺旋管預精焊焊接工藝與設備[J].金屬加工,2010(S1):76-80.

[7]李影,李國義,馬文鑫.我國油氣管道建設現狀及發展趨勢[J].中國西部科技,2009(14):52-59.

[8]李鶴林.中國焊管50年[M].西安:陜西科學技術出版社,2008.

[9]ARISTOTELE R,DIVITO L F,BARSANTI L.Welding X100 steels for gas pipelines[J].Welding international,2004,18(11):877-882.

[10]高惠臨.管線鋼-組織性能焊接行為[M].西安:陜西科技出版社,1995.