水氫氫冷卻四級汽輪發電機轉子溫度場數值分析

王 芳,湯文霞,高斯博,田 宇,張新宇,崔璐璐

(哈爾濱理工大學機械與動力工程學院,哈爾濱 150080)

0 引言

電機內的損耗產生的溫升是衡量電機運行的一個很重要的功能性指標[1],尤其是在大型電機綜合性能的評估中起著重要的作用。電機的各種損耗產生的熱將會影響到電機內絕緣的壽命和性能,當溫升接近或超過絕緣溫度最高限制值時,絕緣會發生分層、老化、脫殼等的損壞,最終導致電機停止運行[2]。因此,準確地計算電機的流場和溫度場,并且對電機各部件中絕緣易老化的部分的溫升進行研究[3],既在電機設計時更合理地選擇絕緣材料和結構,以免造成浪費或者通風不好的情況,又可以作為電機運行中的監測和故障診斷的依據[4-5]。

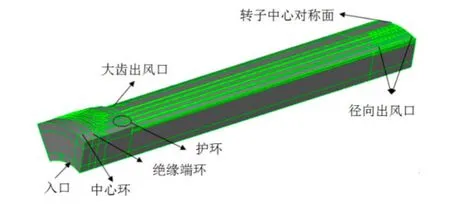

本文以大型水氫氫冷卻汽輪發電機轉子為研究對象,對電機轉子風路和固體部件的溫度場進行研究。轉子采用軸向通風,氫氣由汽、勵兩端的護環下分別進入銅繞組組成的風道,其中一部分氫氣進入轉子的本體直線段,沿中心段徑向出風口進入氣隙;另一部分氫氣流入轉子端部弧段線圈,由大齒上的出風口進入氣隙。根據CFD原理[6-7],建立轉子結構的物理模型和數學模型,選擇合理的基本假設和邊界條件,應用Fluent軟件對轉子溫度場進行計算[8],分析其溫度分布,考核通風系統的散熱能力,保證機組安全可靠運行。

1 數學模型和物理模型

1.1 數學模型

電機內的流體視為不可壓縮流體,流體的流動處于湍流狀態。流動要受到質量守恒定律、動量守恒定律和能量守恒定律三大定律的制約,湍流控制方程采用k-ε兩方程模型[9-10]。

式中:φ為通用變量,可以代表u、v、w、T等求解變量;Γ為廣義擴散系數;S為廣義源項。

1.2 物理模型

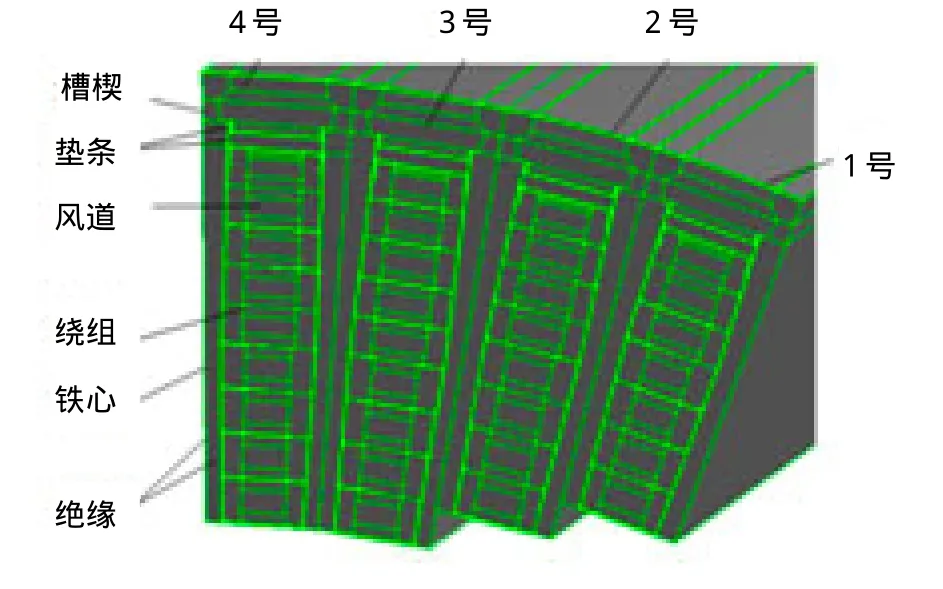

以某大型水氫氫冷卻汽輪發電機轉子為研究對象,轉子圓周方向上有32個槽,每個槽內都填充槽楔、墊條、繞組和絕緣。根據圓周方向的周期特性,轉子沿周向分為四個極,每極有八個嵌線槽,每四個槽為一組,極和極之間有一個大齒出風口,整個轉子共有八個大齒出風口。根據轉子結構的對稱性,以轉子周向八分之一,軸向二分之一(取轉子汽端)區域為研究對象,即整個轉子的十六分之一。轉子溫度場計算模型如圖1所示。

圖1 轉子溫度場計算模型

按照轉子繞組的長度依次標號1到4號,1號槽長度最短,轉子各嵌線槽從上到下1號槽風道由1~7編號,2號槽風道由1~8編號,3號槽風道由1~9編號,4號槽風道由1~9編號。如圖2所示。

圖2 轉子各種槽截面圖

2 基本假設和邊界條件

2.1 基本假設

(1)忽略浮力和重力對流體的影響;

(2)轉子內流體為定常流動狀態;

(3)轉子內流體作為不可壓縮流體處理;

(4)流體的雷諾數很大,采用湍流模型求解。

2.2 邊界條件

(1)材料物性參數為常數;

(2)內流體與壁面的交界處采用耦合對流邊界;

(3)材料物性參數為常數;

(4)采用壓力邊界條件;

(5)熱源體的熱源密度按照損耗平均分布考慮;

(6)轉子中心面為中心對稱面,其余均為壁面。

3 多相繞組磁勢諧波分析

3.1 轉子內流體溫度分布特性

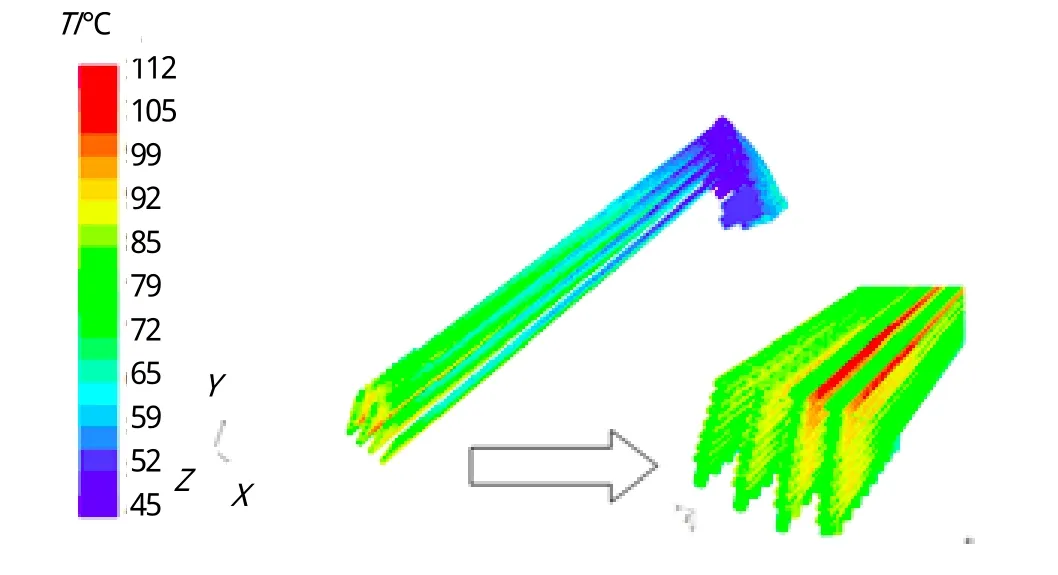

轉子計算域內流體的溫度場分布如圖3所示。計算域內的整個流體區的最高溫度為111.6℃,出現在轉子本體直段徑向出風段,由局部放大圖可以看出,溫度較高的區域集中在3號和4號的下層風道;在軸徑向段,沿軸向由端部向中心段溫度逐漸升高,端部弧段的溫度最高為78℃,出現弧段末端4號槽下層風道。

圖3 轉子計算域內流體溫度場分布

四個槽內流體總體的溫度分布趨勢基本相同,都是從入口開始沿軸向方向氫氣的溫度逐漸升高,在徑向出風段達到了各槽的最大值,1號槽的最高溫度為93℃,2號槽的最高溫度為98℃,3號槽的最高溫度為111.6℃,4號槽的最高溫度為107℃,各峰值都低于絕緣允許的溫升限值。各嵌線槽沿徑向從上到下溫度逐漸升高,最高溫度都在各槽的8、9號風道。端部的最高溫度在弧段末端,溫度為78℃,這是由于弧段進風口的位置與弧段末端有一定的距離,冷卻氣體由進風口進入風道后,沿著風道流動過程中不斷地與各發熱部件熱交換,到端部末端時氫氣的溫度已經上升到一定的溫度,此時的氫氣還要用來冷卻端部末端的繞組。但是最高溫度相對于本體段要低,其一是端部風道的相對長度要比本體段短很多,其二是冷卻氣體由端部的中心環進入,溫度為45℃,繞組和轉軸之間存在風室,也起到了一定的冷卻作用。

3.2 轉子銅繞組和絕緣的溫度分布

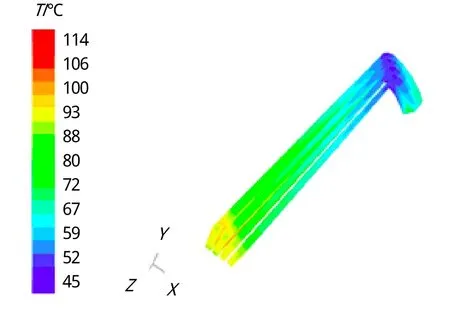

轉子銅繞組的溫度分布如圖4所示,在銅繞組入風口處氫氣剛進入風道,此處的溫度最低,約為46℃;轉子端部弧段的溫度從入口到弧段末端溫度逐漸上升,最高溫度大約為80℃,位于4號槽8、9號風道;本體直段銅繞組的溫度是沿著軸向向著本體中心逐漸升高,這是由于轉子本體繞組的內部冷卻只有氫氣冷卻,氫氣沿軸向流動,不斷地與繞組進行換熱,到達繞組所在的中心位置時,氫氣的溫度不斷上升,所以繞組的溫度會沿著軸向升高。1號槽的銅繞組的最高溫度在90℃左右,2號槽銅繞組的最高溫度大約為95℃,3號槽的最高溫度大約是113.2℃,4號槽的最高溫度約為110℃,四個槽的高溫位置分別在7、8號風道,且最靠近中心面的徑向出風段。橫向比較,整個轉子的銅繞組的最高溫度出現在3號槽。轉子繞組最高溫升為67K,在溫升限值以內。

圖4 轉子銅繞組溫度場分布

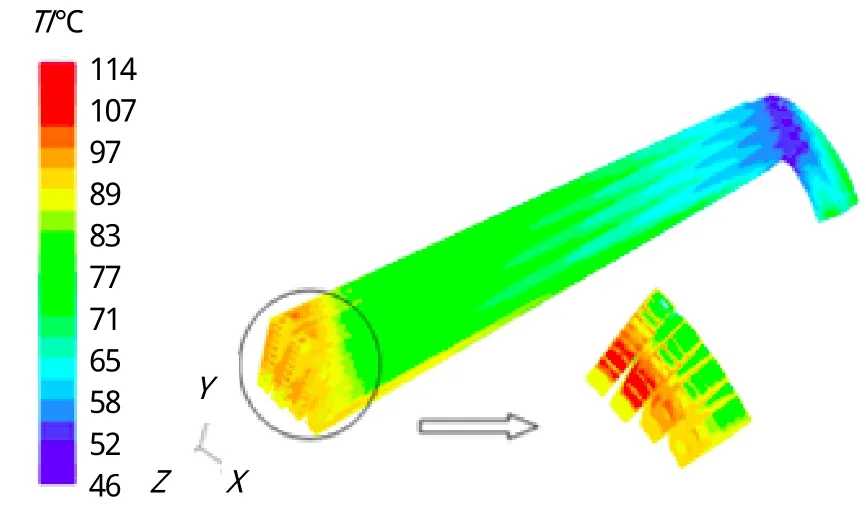

轉子絕緣的溫度分布如圖5所示。匝間絕緣的溫度分布與繞組溫度的溫度分布趨勢相同,轉子本體段沿軸向溫度逐漸升高;周向來看,3號槽的絕緣溫度最高,約為113.3℃,4號槽絕緣的最高溫度約為110℃,2號槽絕緣約為97℃,1號槽絕緣約為90℃左右;沿徑向各槽溫度從上到下,依次升高,各槽的高溫區都在每個槽的7、8號兩個風道的徑向出風段。端部弧段的高溫出現在弧段末端,但是相對本體段來說,完全在絕緣的最大限值之內。綜合來看,絕緣部分的最高溫度是113.3℃,最高溫升為68K,出現在3號槽的7、8號風道的靠近中心對稱面的徑向出風段。工程要求最高溫度不超過120℃,最高溫升為80K,均在允許的范圍內。

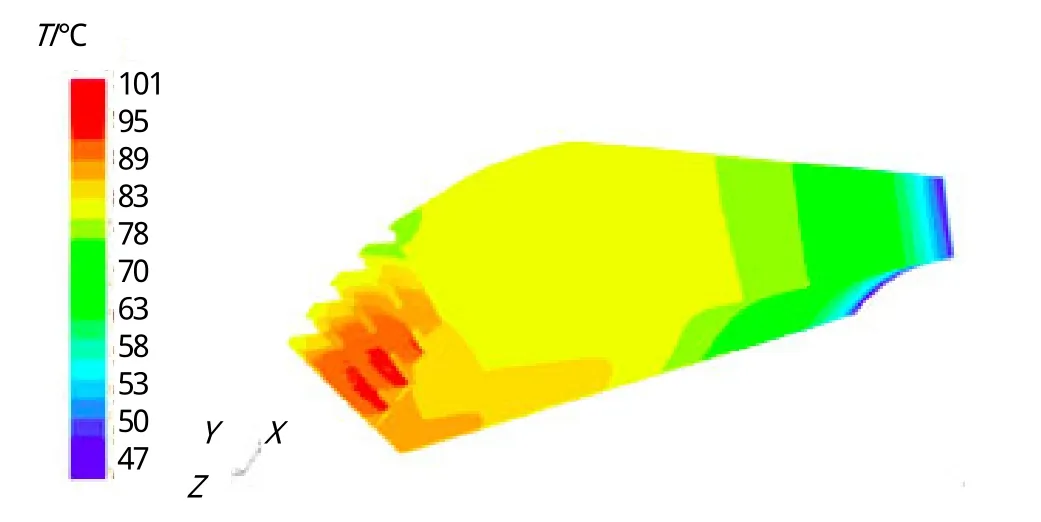

3.3 轉子鐵心和護環的溫度分布

轉子鐵心的溫度分布如圖6所示,嵌線槽之間的鐵心的溫度明顯高于大齒部分的鐵心溫度,從靠近1號槽的鐵心開始到靠近4號槽的鐵心溫度逐漸升高,最高溫度為101℃,最高溫升為56K。這是由于各槽的銅損產生的熱量除大部分被冷卻氣體帶走之外,還有一小部分以熱傳導的方式經由絕緣傳至鐵心,而到大齒部分時隨著傳遞距離的增加溫差較小,傳遞的熱量也較小,所以溫度會偏低。鐵心溫度高的位置基本上是在嵌線槽的底部齒根,最高溫升在設計允許的范圍內。

圖5 轉子絕緣溫度場分布

圖6 轉子鐵心溫度場分布

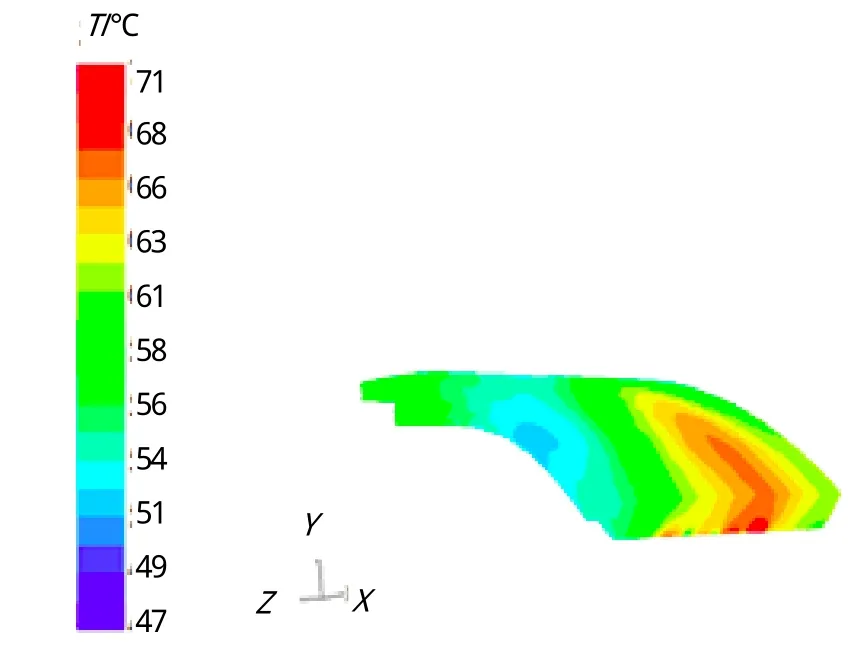

護環的溫度分布云如圖7所示,護環的溫度分布具有區域性,第一區域為靠近轉子本體軸向段的部分,溫度在47℃~60℃之間,第二區域為端部弧段的部分,溫度在51℃~71℃。在第一區域中高溫出現在4號槽的上方,大約為60℃,靠近大齒的部分溫度較低,因為這部分有大齒出風口和出風的風室,且靠近轉子的氣隙出風口,湍流流動劇烈,換熱效果好,所以第一區域的溫度偏低;第二區域的最高溫度出現在護環弧段末端,且與繞組銜接的部分,最大值為71℃,溫升為26K,轉子繞組入風口上邊的護環部分的溫度較低,大約在51℃~55℃,這是由于這部分護環下是轉子繞組進風口的風室,起到冷卻作用。而弧段護環是直接與繞組和擋塊接觸,沒有氫氣直接冷卻,主要靠熱傳導傳遞熱量,尤其是直接接觸部分溫度最高,是整個護環的最高溫度處。

3.4 轉子槽楔和阻尼繞組的溫度分布

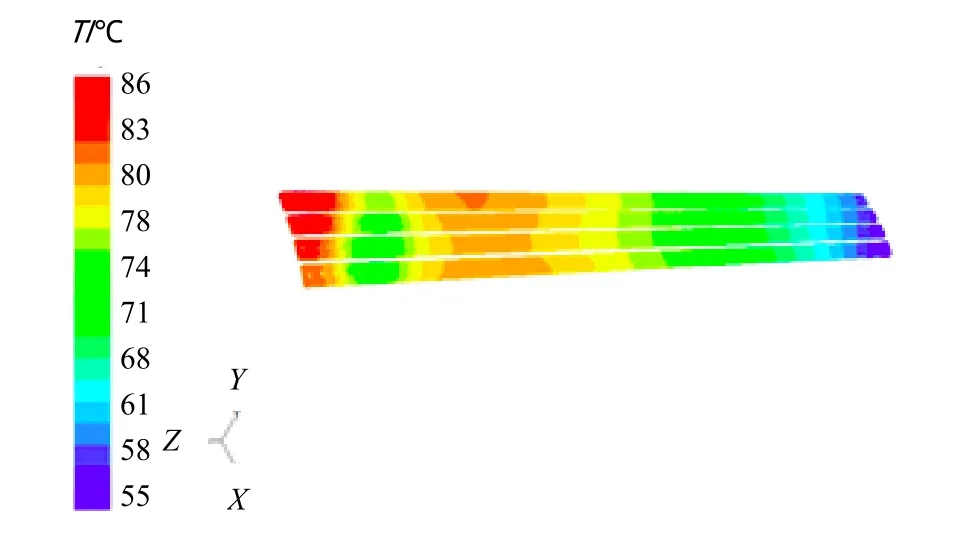

轉子槽楔的溫度分布如圖8所示,槽楔的溫度分布沿軸向逐漸升高,最低溫度為55℃,最高溫度值為86℃,但是在轉子徑向出風段有一個溫度降低段,這是由于轉子本體段的出風口在這一段,轉子本體出風速度增大,使這部分換熱增強,但是出風段后端靠近轉子中心面的溫度升高,這是由于這部分是由轉子本體下層風道的流體冷卻,轉子的下層風道的流量比上層風道小。

圖7 轉子護環溫度分布圖

圖8 轉子槽楔溫度分布圖

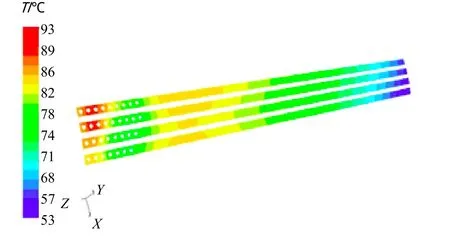

轉子阻尼繞組溫度分布如圖9所示,阻尼繞組是在槽楔和墊條之間的結構,溫度分布特性與槽楔相同,最高溫度為93℃,最高溫升為48K,均在允許的范圍內。

圖9 轉子阻尼繞組溫度分布圖

4 結論

轉子四個槽內流體總體的溫度分布趨勢基本相同,都是從入口沿軸向氫氣流動方向溫度逐漸升高,在徑向出風段達到最大值,1號槽的最大值約為93℃,2號槽的最高溫度為98℃,3號槽的最高溫度為111.6℃,4號槽的最高溫度為107℃,低于絕緣允許的最高溫升限值。各嵌線槽沿徑向從上到下溫度逐漸升高,最高溫度在各槽的8、9號風道。端部的最高溫度為78℃,在端部弧段末端。

轉子繞組的最高溫度出現在3號槽,且最靠近中心面的徑向出風段,這與流體的溫度分布趨勢是相符合的,最高溫升為67K;轉子絕緣的最高溫度是113.3℃,出現在3號槽的7、8號風道的靠近中心對稱面的徑向出風段;護環的最高溫度出現在護環弧段末端與繞組銜接的部分,尤其是直接接觸部分溫度最高,最大值為71℃;槽楔的溫度分布沿軸向逐漸升高,最高溫度值為86℃,最大值出現在靠近轉子中心處;轉子阻尼繞組的溫度分布特性與槽楔相同,只是溫度不同,最高溫度大約93℃。以上各固體部件的最高溫度值均在工程允許的范圍內。

[1]趙前成.大型4級汽輪發電機轉子通風冷卻研究[D].重慶大學,2012:4-9.

[2]趙飛飛.大型氫冷汽輪發電機轉子通風冷卻研究[D].重慶大學,2012:15-36.

[3]Howey DA, Childs PRN, Holmes AS. Air-GapConvection in Rotating Electrical Machines[J]. IEEETransactions on Industrial Electronics, 2012, 59(3):1367-1375.

[4]張小虎,袁益超,邊緣,等.大型核電汽輪發電機轉子通風流動特性數值模擬[J].能源研究與信息,2011,27(2):87-93.

[5]路義萍,洪光宇,湯璐,等.多風路大型空冷汽輪發電機三維流場計算[J].中國電機工程學報,2013,33(3):133-139.

[6]Maynes BDJ,Kee RJ, Tindal CE.Simulation ofairflow and heat transfer in small alternators usingCFD[C]. IEE Proceedings: Electric PowerApplications, 2003, 150(2): 146-152.

[7]Connor PH, Pickering SJ, Gerada C.CFD modellingof an entire synchronous generator for improvedthermal management [C]. 6th IET InternationalConference on Power Electronics, Machines andDrives (PEMD 2012), 2012: 1-6.

[8]Martin Hettegger, Bernhard Streibl, OSZKáR BíRó.Measurements and simulations of the convective heat transfer coefficients on the end windings of an electrical machine [J]. IEEE Transactions on Industrial Electronics, 2012, 59(5): 2299-2308.

[9]陶文銓. 數值傳熱學[M]. 西安: 西安交通大學出版社, 2001: 54-157.

[10]史峰, 徐忠. 兩方程模型的改進及應用[J]. 空氣動力學學報, 1991, 9(2): 260-264.