基于PLC與變頻器的全自動灌裝機傳送帶控制系統設計

張君薇 孫清

1遼寧裝備制造職業技術學院 (沈陽 110161) 2沈陽藥科大學(沈陽 110003)

隨著工業自動化水平的不斷提升,流水化作業的生產線已經在各種制造業中得到廣泛的應用。在很多的生產線中,都要用到皮帶傳送機,它可以快速地傳送生產過程中的產品和配件等,使產量和生產效率大幅度提高。當今,工業控制計算機技術、變頻技術及微電子技術日益成熟,越來越多的工業環境下,生產設備通過可編程序控制器 PLC進行軟件編程實現各種控制功能,完成大型而復雜的生產任務;通過變頻器改變電機工作的電源頻率,實現電動機的軟啟動、多段速運行及無級調速,使電動機獲得高性能工作,提高了工業生產效率。

1 總體設計

1.1 設計背景

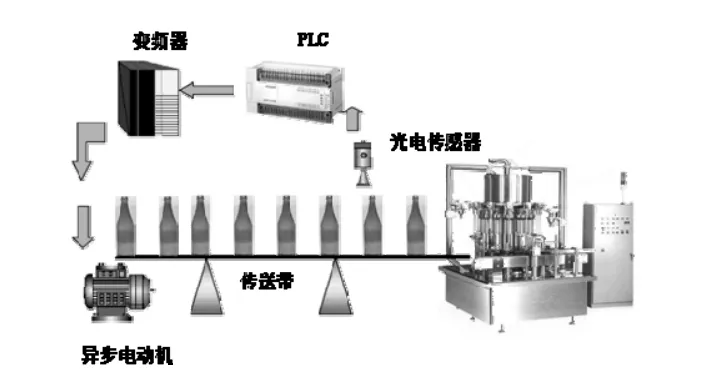

全自動灌裝機是飲料和啤酒生產線上的重要設備之一,其通過傳送帶的輸送完成一系列嚴格的工藝流程,如圖1所示。裝料過程的瓶位控制、灌裝壓力、料量的多少以及進、出瓶傳送帶的速度等,都會影響生產線的灌裝質量。

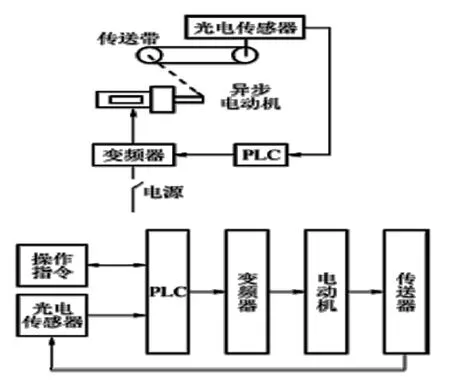

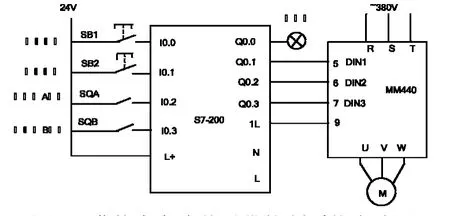

變頻器在灌裝工藝中起著非常重要的作用。那么,傳送帶的速度是如何控制的呢?如圖2所示,光電傳感器測得傳送產品的流速,不同的物流速度對應變頻器的不同速度,然后經由PLC的輸出端子去控制變頻器的多段速控制端。通過設定變頻器的頻率,即可控制傳送帶生產線的速度,從而達到提高生產率的目的。

1.2 設計要求

本設計是利用西門子S7-200PLC和MM440變頻器的各自功能對全自動灌裝機傳送帶進行多段速控制。

在如圖1所示的飲料灌裝生產線中,采用變頻器調速系統,傳送帶電動機的功率為4 kW,額定電流為8.7 A,額定轉速為1 440 r/min,實現三段速控制,其中高、中、低速對應的頻率分別為40 Hz、30 Hz、20 Hz。

圖1 全自動灌裝機控制系統示意圖

圖2 傳送帶的速度控制過程示意圖

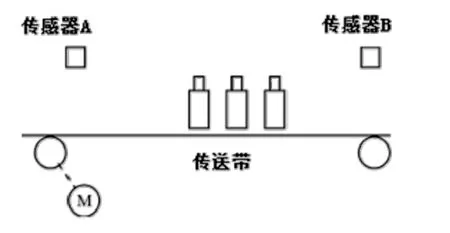

如圖3所示,系統中設有兩個傳感器,當傳感器A檢測到瓶子后,在低速下,傳感器B能夠在10 s內檢測到至少12個瓶子;若在10 s內檢測不到12個瓶子,將傳送帶的速度調整為中速;若在15 s內檢測不到12個瓶子,將傳送帶的速度調整為高速。若在1 min內檢測不到瓶子,將停機;若在5 s內檢測到10個瓶子,說明運行超速,報警燈亮。

圖3 飲料灌裝生產線示意圖

2 硬件電路的組成

2.1 控制電路

灌裝生產線傳送帶控制系統電路如圖4所示。

圖4 灌裝生產線傳送帶控制系統電路圖

PLC通過傳感器A檢測到傳送帶上有瓶子輸入,然后傳感器B開始檢測,并在要求的時間內計算瓶子的個數。PLC輸出的不同狀態使變頻器的數字輸入端口5、數字輸入端口6和數字輸入端口7進行二進行制組合,實現三段速控制。

表1 電動機相關參數設置

2.2 運行參數設置

(1)恢復變頻器工廠默認值

設定P0010=30和P0970=1,按P鍵開始復位。等待一段時間,復位完畢。

(2)設置電動機參數

為了使電動機與變頻器相匹配,需要設置電動機的相關參數,參見表1。

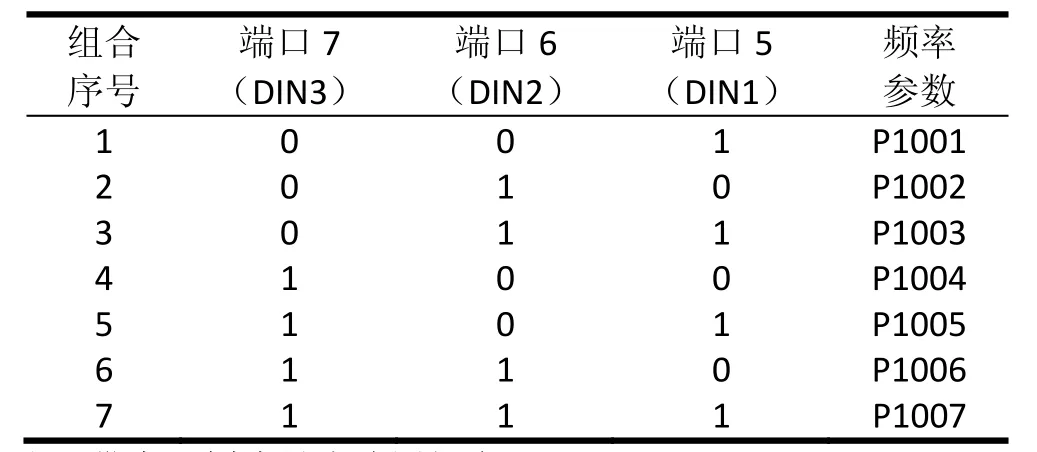

表2 三個輸入端口二進制編碼組合與頻率參數的關系

為了便于系統梯形圖程序的設計,讓電動機在每個段速上工作時,變頻器只有一個數字端口為“ON”,所以選擇組合序號1、2、4的三種組合,它們對應的參數是P1001、P1002、P1004。表2為三個數字輸入端口進行二進制編碼組合時端口與頻率參數設置的關系。

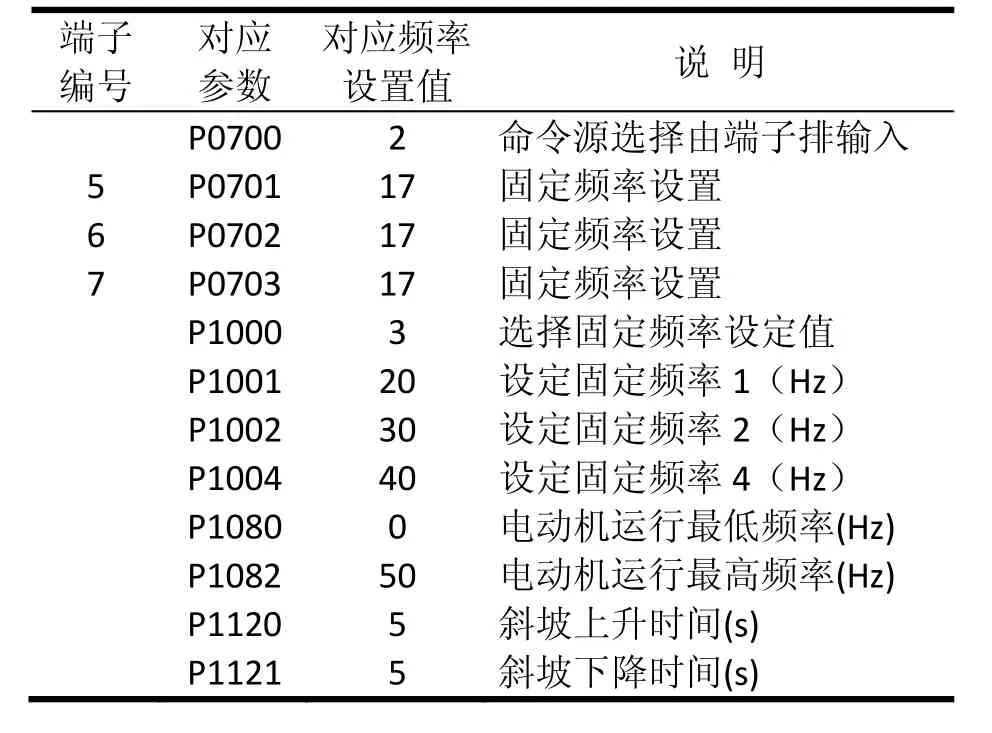

灌裝生產線傳送帶控制系統實現三段速時變頻器的參數設置表如表3所示。

表3 灌裝生產線三段速時變頻器的參數設置表

2.3 系統運行調試

(1)按圖4接線,檢查電路接線正確后,合上主電源開關QS。

(2)設置變頻器相關運行參數。

(3)編寫PLC程序梯形圖,并進行系統程序調試。灌裝生產線傳送帶控制系統的 PLC梯形圖如圖5所示。

3 結語

作為電力拖動的重要手段,交流變頻調速技術越來越多地應用于各個行業。變頻技術的應用,可以提高生產機械的控制性能,大幅度降低能耗,提高勞動生產率和產品質量,是目前最有前景的交流調速方式。變頻器技術配合PLC控制,可以進行較為復雜的程序控制,滿足各種加工要求。

[1]王健,楊秀雙,劉來員.變頻器實用技術(西門子)[M]. 北京:機械工業出版社,2012.

[2]鄧其貴,周炳.變頻器操作與工程項目應用[M].北京:北京理工大學出版社,2009.