輕量化高阻尼飛輪輪體的研制及應用

熊 美,唐宏亮,沈 峰,申振豐,汪 琦

(1.上海航天控制技術研究所,上海 201109;2.上海復合材料科技有限公司,上海 201112)

輕量化高阻尼飛輪輪體的研制及應用

熊美1,唐宏亮1,沈峰2,申振豐1,汪琦1

(1.上海航天控制技術研究所,上海 201109;2.上海復合材料科技有限公司,上海 201112)

摘要:改變以往金屬輪體的單一設計模式,首次利用無間隙的先進連接設計理念,實現了復合材料和金屬材料的直接連接。通過結構優化設計和工藝制造技術研究,研制了輕量化、高阻尼及動平衡穩定的復合材料飛輪輪體,可以更好地減緩承受太空環境對產品帶來的振動與沖擊以保護軸承。該輪體已成功應用于某衛星型號模樣產品,促進了復合材料在航天領域的應用。

關鍵詞:連接;動平衡;輕量化

在長壽命、高可靠的衛星控制系統平臺中,對于其姿軌控系統的主要姿控執行部件動量飛輪,需要解決的主要問題是輕量化和長壽命。占飛輪整體質量近45%的輪體承擔了飛輪減重的主要任務,它是飛輪輸出角慣量的重要零件。目前,衛星國產輪體均為一體式結構,多采用高強度鋼制造。雖然該結構形式能夠滿足角動量要求,但是輪體的質量偏大,很難滿足今后輕量化衛星平臺使用要求,亟待研制一種輕量化、高阻尼抗振及動平衡穩定的輪體。本文根據復合材料本身的性能優勢,改變以往金屬輪體的單一設計模式,通過突破復合材料與金屬材料的連接技術,實現了輪體的輕量化、高阻尼及動平衡穩定的目標。

1輕量化、高阻尼輪體結構設計

1.1材料設計

輪轂采用硬質鋁合金材料(鋁7075),輪緣采用0Cr18Ni9Ti不銹鋼材料,輪輻采用碳纖維復合材料T300方格布/T700單向布。優化設計時,復合材料采用蔡吳準則[1]:f12=-0.5。

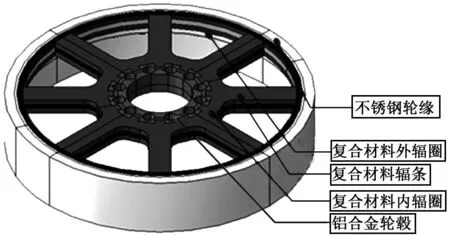

1.2輪體結構設計

輪體主要包括輻條個數、結構形式、鋪層、輪輻與輪轂的連接和輪輻外緣。復合材料輪輻又分為內輻圈、輻條和外輻圈等3個部分。內輻圈主要用來連接輪輻和輪轂,外輻圈是輪輻和輪緣的過渡連結。其中,內、外輪輻圈采用T700單向纖維保證環向強度,輻條采用T300織物保證徑向的強度和鋪覆工藝性。

將中心鋁合金輪轂和復合材料輪輻共固化成型,將加熱后的不銹鋼輪緣套在復合材料輪輻外,進行膠接裝配。該輪體設計質量為2.97 kg,輪體轉動慣量、輪體預留空間及外形尺寸均滿足設計要求。

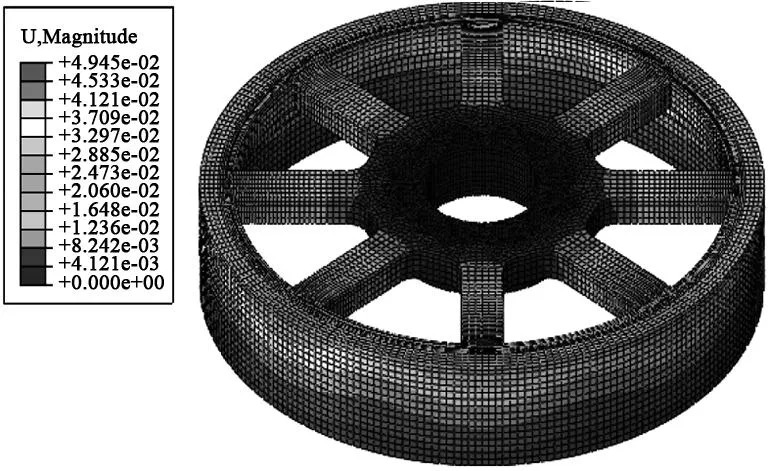

1.3有限元分析

對旋轉和重力共同作用的輪體變形和受力進行分析,旋轉速度為7 500 r/min。分析結論如下。

1)最大位移在輪緣底部,為0.049 5 mm,與輪輻連接處的輪緣位移為0.029 mm,位移云圖如圖1所示。

2)不銹鋼輪緣的最大Mises應力為80.67 MPa,在輪緣底部,低于材料屈服極限(>200 MPa);鋁合金輪轂的最大Mises應力為23.64 MPa,在固定孔內側,但遠低于材料屈服極限(>400 MPa)。

3)復合材料(CFRP)輪輻最大蔡吳指數僅為0.14(偏安全),在輻條與外輻圈的連接部位的T300層中;CFRP輪輻沿纖維方向最大應力為52.66 MPa,低于T700拉伸強度(2 097 MPa);CFRP輪輻垂直纖維方向最大應力為3.56 MPa,低于T700拉伸強度(42 MPa);CFRP輪輻面內最大剪應力為2.9 MPa,低于T300縱橫剪切強度(37.6 MPa)。

圖1 位移云圖

由有限元分析結果可知,在旋轉和重力共同作用下,輪體變形和應力都非常小,因此結構偏安全。

2輕量化、高阻尼輪體制造技術

仿真設計和優化時,認為復合材料輪輻與內、外幅圈之間的連接為連續固定連接。工藝實現時,復合材料輪輻與內輻圈和輻條由碳纖維布一體裁剪,為一體結構;而輻條的鋪層通過錯層插入的方式與外幅圈連接,即在外幅圈的鋪層中間隔層插入輻條的鋪層,達到一定的插入寬度。外輻圈纏繞構成輻條的纖維布要翻起來覆蓋在纏繞層外成為整體,同時,在鋁合金輪轂上加開溝槽,溝槽內鋪放纖維,確保旋轉過程中扭矩或剪力的有效傳遞,并采用共固化的方式成型;因此,產品的實際連接強度與仿真時的固定連接極為接近。

2.1輪輻與鋁合金輪轂的連接技術

輕量化、高阻尼飛輪輪體設計圖如圖2所示。在鋁合金輪轂上制作了很多內寬外窄的倒梯形凹槽,由此增加輪輻與輪轂的結構強度。另外,對輪輻進行裁布時,預留與輪輻接觸處的凸臺,形成與輪轂倒梯形槽相互配合的結構。將原本僅由樹脂面內剪切強度所控制的界面強度轉換為由復合材料整個橫截面上的剪切強度所控制,而后者一般為前者的4~5倍;因此,通過界面形式的設計,大大提高了輪輻與輪轂共固化成型時的界面強度,實現了輪輻與輪轂之間的有效連接。

圖2 輕量化、高阻尼飛輪輪體設計圖

2.2輪輻與不銹鋼輪緣的連接技術

復合材料輪輻與金屬輪緣的連接主要分為機械連接、膠接和二者兼有的混合連接。本文確定為熱緊配-膠接的混合連接模式:將外側的不銹鋼進行加熱,使其發生膨脹,以便將復合材料輪輻壓入輪緣內。

2.2.1輪緣加熱溫度的確定

過盈配合的過盈量δi:

δi=αR(T-T0)-t

(1)

式中,α是金屬輪緣的熱膨脹系數,α=11×10-6;R是輪緣半徑;T是加熱溫度;T0是室溫;t是輪輻壓入輪緣所需的間隙。

1)由變形計算過盈量。結合上述有限元分析,輪緣和輪轂之間的結合變形為0.029 mm,為了保證飛輪在臨界轉速的條件下,僅依靠預緊力的作用保持良好連接,過盈量應>0.029 mm。

2)由裝配過盈量、工作溫度計算加熱溫度。輪體工作溫度最高達90 ℃,當t取0.1 mm時,由式1計算得T≈200 ℃。

2.2.2連接可靠性驗證

1)過盈量計算。當工作溫度為25~90 ℃時,由式1計算得到,實際裝配后有效過盈量滿足δi≥0.009 mm。

2)壓緊力計算。徑向位移表達式[2]為:

(2)

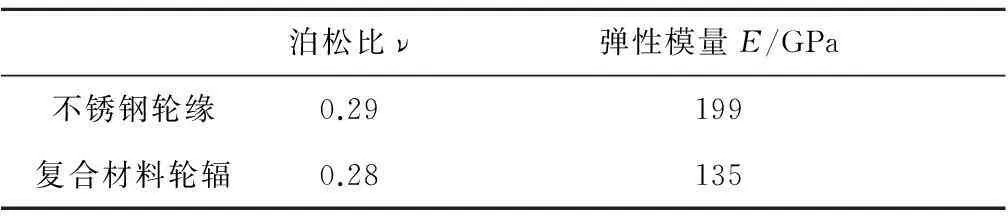

式中,r是半徑變量;E是彈性模量;ν是泊松比;u是徑向位移;p0與p分別是連接件的內、外接觸面應力;a與b分別是連接件的內、外半徑。

復合材料組合輪體的材料參數見表1。

表1 輪體材料參數

由式2計算得輪緣內徑位移為:

式中,r1是輪緣外半徑;r2是接觸面半徑。

由式2計算得輪輻外徑位移為:

式中,r3是輪輻內半徑。

裝配過盈量為δi=u1_in-u2_ex=1.447p1e-4(m),則輪緣與輪輻接觸面應力為p1=6.910 8e3δi≥0.062 (MPa),壓緊力為Fτ=p1S≥569 (N)。

根據上述有效過盈量、有效壓緊力的計算,確定輪緣的加熱溫度T為200 ℃,當降至工作溫度時,輪緣發生顯著收縮,而復合材料輪輻幾乎不發生收縮,由兩者的熱變形差異產生壓緊力,實現了熱緊配連接,保證了縱向連接的可靠性。

2.2.3膠接連接模式

當輪體在n=6 000r/min最高轉速旋轉時,產生的慣性力為Fr=-mω2r,則:

式中,σr是剪切強度;S是接觸面積。

經試驗測試,使用的航天專業膠產生的膠接力>15 MPa,滿足使用要求,保證了橫向連接的可靠性。

2.3輕量化、高阻尼輪體制造

通過模壓成型將復合材料輪輻和鋁合金輪轂進行一體化成型,將涂有航天專業粘合劑復合材料輪輻用壓機壓入加熱至200 ℃的不銹鋼輪緣中成型。輕量化、高阻尼飛輪輪體如圖3所示。

圖3 輕量化、高阻尼飛輪輪體

3輕量化組合輪體性能測試

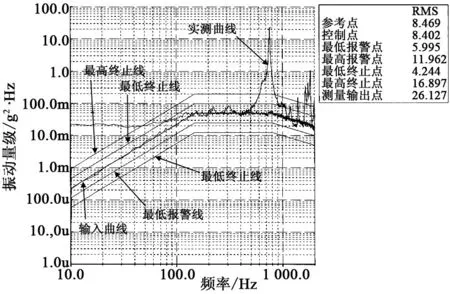

1)裝入飛輪組件后,進行正弦振動、隨機振動試驗,未發生失效,輪體剛度和強度符合設計要求。隨機振動試驗曲線見圖4所示。隨機振動試驗結果顯示,研制的輪體放大倍數3倍,與目前型號上應用的金屬輪體(放大倍數7~10)相比,具有顯著的阻尼減振特性,可以更好地減緩承受的振動和沖擊,對內部組件軸承具有更好的保護作用。

圖4 隨機振動試驗曲線

2)經過熱真空測試,輪體經受了在高溫60 ℃的環境下,以±20 Nms角動量按正弦周期波動方式,在±6 000 r/min之間來回加、減速考核,未發生震顫或失效,性能達標。

3)研制的輪體被裝入電動機一起進行動平衡測試,殘余動不平衡指標達到0.218 g·cm2,滿足設計要求,該指標達到同類輪體的國內外先進水平。

4)輕量化輪體質量實測為2.98 kg,質量減輕15%,滿足型號設計要求,實現了輕量化設計與制造。

綜上所述,研制的輪體具有輕量化、高阻尼抗振性及動平衡穩定的特性,達到了預期的研制目標。

4結語

本文通過先進的設計理念以及工藝制造方法,突破了復合材料與金屬的連接技術,實現了輪體的輕量化設計與制造。研制的輕量化、高阻尼飛輪輪體具有輕量化、動平衡穩定以及高阻尼抗振特性,可以更好地減緩承受的太空環境對產品帶來的振動與沖擊,以保護內部軸承組件,已成功應用于某衛星型號模樣產品,為上海航天控制技術研究所飛輪產品減重難題提出了很好的解決方向,也促進了復合材料在航天領域的應用。

參考文獻

[1] 沈真.復合材料設計手冊[M].北京:航空工業出版社,2011.

[2] 劉鴻文.材料力學[M].北京:高等教育出版社,1992.

責任編輯鄭練

Research and Application of the Lightweight and High-damping Flywheel Body

XIONG Mei1, TANG Hongliang1, SHEN Feng2, SHEN Zhenfeng1, WANG Qi1

(1.Shanghai Institute of Spaceflight Control Technology, Shanghai 201109, China;

2.Shanghai Composites Science & Technology Co., Ltd., Shanghai 201112, China)

Abstract:The design pattern of the past single metal wheel body has been changed, making use of the connection with no clearance design concept, and breaking the connection technology of composites wheel rib and stainless steel of wheel rim. Through optimizing the structure change and craft manufacturing technology research, develop lightweight flywheel wheel body that has lightweight and the stability of dynamic balance and high damping, and can better slow down vibration and shock under the space environment in order to protect the bearings. The flywheel body has been successfully applied to the flywheel of some satellite, solve the problem of lightweight for the flywheel, and promot applications of the composite material in the field of aerospace.

Key words:connect, dynamic balance, lightweight

收稿日期:2015-04-27

作者簡介:熊美(1978-),女,副主任工藝師,高級工程師,碩士,主要從事衛星產品結構設計與優化等方面的研究。

中圖分類號:TB 33

文獻標志碼:B