價值流圖在邊梁族生產線改造項目中的應用

崔高升,趙 娜,李超群,劉民東

(長治清華機械廠,山西 長治 046012)

價值流圖在邊梁族生產線改造項目中的應用

崔高升,趙娜,李超群,劉民東

(長治清華機械廠,山西 長治 046012)

摘要:以解決立體智能車庫項目中邊梁族部件生產占時過長造成的生產不均問題為目的,運用精益生產理論中價值流圖工具改善產品物流,結合平準化和自動化生產理論,對原生產線進行精益改造,確定了新生產線的標準作業。實施后,生產時間由25.9 d縮短到12.1 d,產品一次交驗合格率由98%上升為99.6%,減少了2名操作工,有效促進了該項目的均衡化生產,降低了生產成本。

關鍵詞:價值流圖;物流;平準化;自動化;標準作業

當社會進入市場需求向多樣化發展的新階段,相應地要求工業生產向多品種、小批量的方向發展。人們在實踐中摸索、創造出了精益生產這樣一種多品種、小批量混合生產條件下的高質量、低消耗的生產方式。

精益生產方式[1-2]改變了品質控制手段;消滅(減少)了各種緩沖區;增加了職工的參與感和責任感;僅在需要的地方采用自動化;以最終用戶的需求為生產起點,強調物流平衡,追求零庫存,要求上一道在必要時刻生產必要數量的必要產品進入下一道工序。其核心是消除一切無效勞動和浪費,通過不斷地降低成本、提高質量、增強生產靈活性、實現無廢品和零庫存等手段,確保企業在市場競爭中的優勢。

價值流圖(Value Stream Mapping)[3]是實施精益系統、消除過程浪費的基礎與關鍵點。應用價值流圖,它能發現過程中何處產生浪費,識別精益的改進機會,通過數據量化找出生產現場的改善點,通過持續改進方法實現消除浪費、提升企業競爭力的最終目標。

目前,由于車間邊梁生產布局不合理,導致生產工人無謂地等待,降低了生產效率;動作安排不合理,導致工人頻繁拿起或放下工件,造成大量的浪費。采用價值流圖分析流程中的問題,通過設計和實施平準化和自動化生產線,可以有效降低生產成本,提高生產效率和市場適應能力,進一步發掘企業的潛能。

1邊梁生產物流分析

1.1價值流圖概述

價值流圖是繪制和設計全局物流和信息流的工具。它是以產品族為單位,用圖形表示出各種活動,從用戶到供應商跟蹤產品的生產路徑,在物流和信息流中仔細畫出每一過程的代表圖形。價值流圖分析是以客戶的觀點分析現有價值流圖中每一個活動的必要性,畫出期待的價值流的未來狀態圖,并制定實施計劃。

1.2邊梁生產物流問題分析

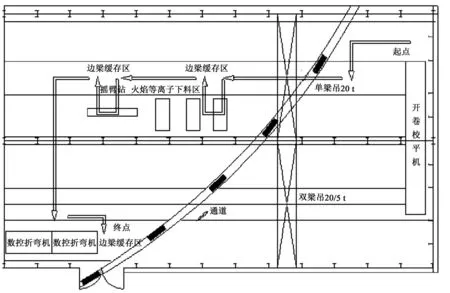

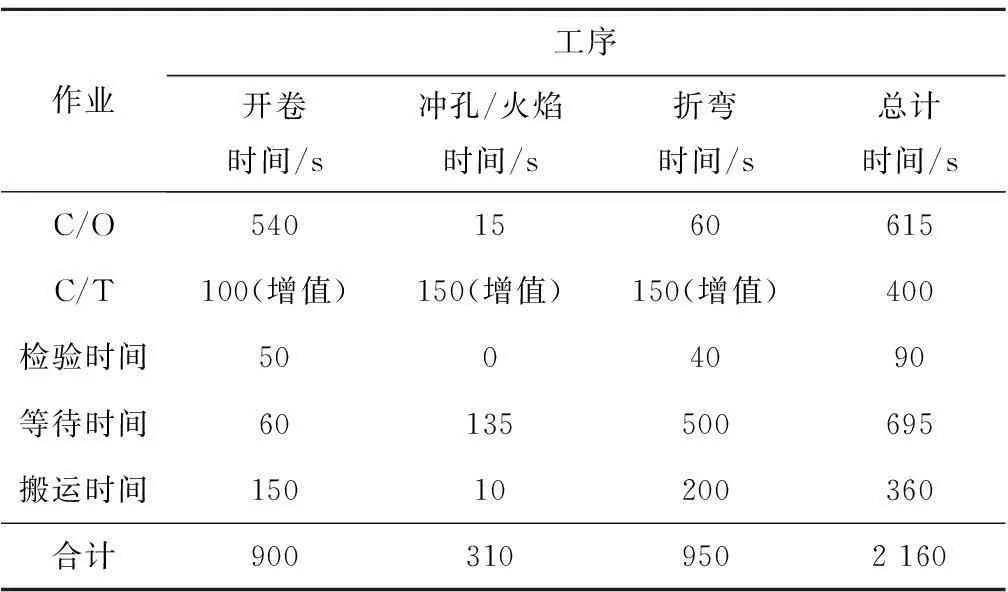

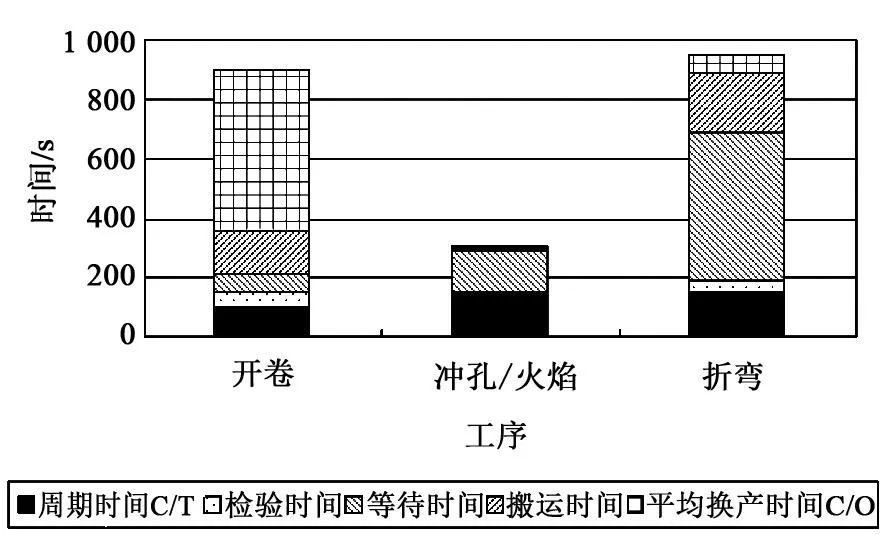

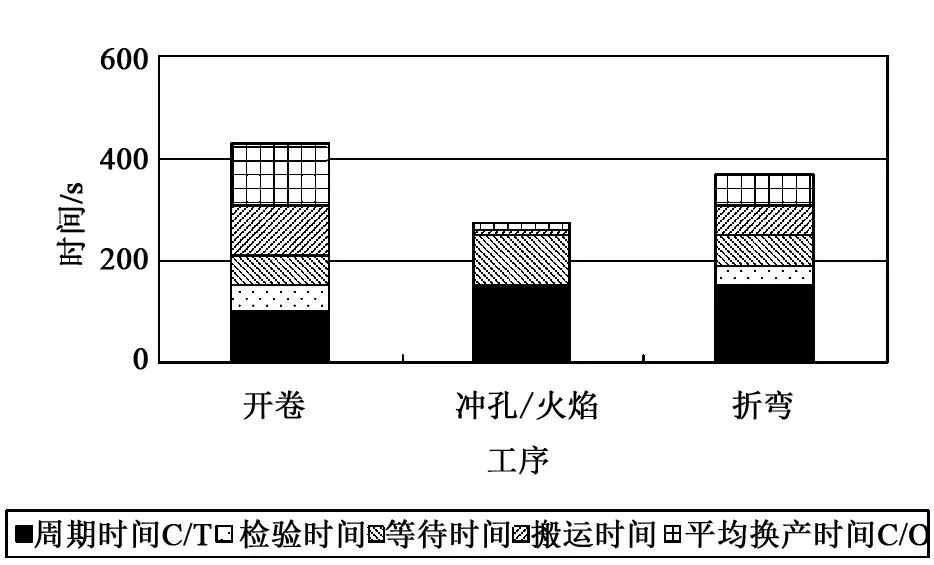

邊梁生產工藝路線為開卷、割缺口、鉆孔和折彎。根據現場測量,繪制出現有生產設備現場布局圖(見圖1)。根據邊梁生產工藝路線及現場測量,采集到生產基礎數據(見表1),并根據測量每生產一個產品需要的時間(C/T)和平均換模時間(C/O)等繪制出目前產品價值流圖(見圖2),可以做出邊梁的時間柱狀圖(見圖3)。

圖1 原邊梁生產物流圖

圖2 現狀價值流圖

圖3 單件周期時間柱狀圖

作業工序開卷時間/s火焰時間/s鉆孔時間/s折彎時間/s總計時間/sC/O540614.460620.4C/T100(增值)90(增值)300(增值)150(增值)640檢驗時間505010040240等待時間7006006005002400搬運時間120100200200620合計15108461214.49504520.4

通過現場實際測量和價值流圖分析,得出如下結論。

1)設備采用機群式布置,邊梁生產與配套件生產共享設備和天車資源,出現了資源爭奪問題。

2)整個生產過程中工件的轉運路線較長,并以大批量生產形式進行貨物流轉。

3)20 t單梁天車資源緊張,嚴重制約著整個車間的均衡生產,并造成了設備、人員及其他費用的直接上升,產成品成本偏高等問題。

4)整個生產路徑中存在大量的在制品存貨,緩存區直接設置在工件流轉通道上,造成了流轉通道不暢的問題。

5)鉆孔是瓶頸工序,生產前置期為25.9 d,不能滿足客戶要求,增值比(VAR)僅為0.029%,資源浪費嚴重。

2邊梁族生產線物流改造

2.1確定改造方案

針對目前市場供不應求、多條物流紊流和資源瓶頸問題,以及基于原物流改造成本和收益綜合分析,決定重新改造一條邊梁族生產線。要求生產線解決的問題包括產能有限問題、質量損失問題、成本偏高問題、資源瓶頸問題和多條物流紊流問題。

依據邊梁生產線物流改造要求,采用價值流圖繪制了目標價值流圖(見圖4)。并且根據車間現場設備布置情況進行了合理布局,重新設計的物流布局如圖5所示。

圖4 目標價值流圖

圖5 新物流布局圖

2.2平準化、自動化物流設計

針對邊梁生產流程增值和非增值活動進行識別后,得到了各工序單件作業分析表(見表 2)。利用表2數據繪制產品生產山積圖[4](見圖6)。

表2 各工序單件作業分析表

圖6 生產時間山積圖

對產品增值和非增值活動進行分析后可知,生產不均衡,主要問題集中在開卷機換產時間長、沖孔/火焰和折彎等待時間長等問題上。針對引起生產不平衡的問題,采取相應的措施,縮減開卷刀具換產時間,在沖孔/火焰和折彎工序增加自動化物流設備,并測定出標準作業。具體措施如下。

1)加強開卷機員工培訓,使員工能夠熟練操作開卷設備。

2)在沖孔/火焰工序設備處增加自動上料裝置和自動送料裝置(見圖7)。

圖7 沖孔及自動化改造圖

3)在折彎機設備處增加自動上下料裝置和自動送料裝置(見圖8)。

圖8 折彎機自動化改造圖

4)采用柔性流水線生產方式,并通過計算確定C/T。

5)采用設備自檢方法,設計中充分考慮賦予設備人的能動性因素。

6)在流水線改造過程中采用了伺服電動和氣動相結合的工作方式,并采用了大量接近開關等檢測元件,利用電器控制實現不同工序的關聯控制,使生產線具備一定的柔性生產能力。實施后,生產線平衡率有了較大的提升(見圖9)。

圖9 平衡后生產時間山積圖

3結語

改造生產線的投入使用很好地解決了生產中出現的物流紊亂問題,釋放了天車資源,平衡了車間生產能力。通過采用價值流圖分析,改造項目中避免了可能出現的新的浪費,較好地使用了平準化和自動化工具。實施后,生產前置期由25.9 d縮短到12.1 d,產品一次交驗合格率由98%上升到99.6%,減少了2名操作工,解決了目前邊梁生產這一車庫生產瓶頸問題。

參考文獻

[1] 劉樹華,魯建廈,王家堯. 精益生產[M].北京:機械工業出版社,2010.

[2] 韓鑫. 精益化生產在某鋅廠的實施與成效分析[J] .新技術新工藝,2015(3):158-161.

[3] 大野耐一. 現場管理[M].北京:機械工業出版社,2012.

[4] 肖志軍,黨新民. 精益生產方式[M].深圳:海天出版社,2002.

責任編輯彭光宇

Application of Value Flow Chart in the Transformation Project of the Edge Beam Family

CUI Gaosheng, ZHAO Na, LI Chaoqun, LIU Mindong

(Changzhi Tsinghua Machinery Factory,Changzhi 046012, China)

Abstract:In order to solve the problem of uneven production of stereoscopic intelligent garage project side beam family member caused by excessive production accounts. The value stream mapping tool of lean production theory is used to improve the product stream, combined with leveling and automated production theory. Lean transformation is done to the original production line, and identify the standard operating new production lines. After the implementation, shorten production time from 25.9 d to 12.1 d, product inspection pass rate rise from 98% to 99.6%, decrease two operatives, and effectively promote the balanced production of the project, reduce the production costs.

Key words:value stream map, logistics, stabilization, automation, standard work

收稿日期:2014-09-09

作者簡介:崔高升(1981-),男,工程師,碩士,主要從事機械設計、項目管理等方面的研究。

中圖分類號:C 931

文獻標志碼:B