木質液化物靜電紡絲法制備納米纖維可行性研究

張晨暉, 張文郭 婷

(北京林業大學 材料科學與技術學院;木質材料科學與應用教育部重點實驗室, 北京 100083)

·綜述評論——生物質材料·

木質液化物靜電紡絲法制備納米纖維可行性研究

(北京林業大學 材料科學與技術學院;木質材料科學與應用教育部重點實驗室, 北京 100083)

從靜電紡絲法納米纖維制備的特點及其應用領域,對靜電紡絲法納米纖維制備的研究現狀進行了全面的歸納,并在此基礎上,對今后以木質液化物為對象,通過靜電紡絲法進行生物質納米纖維制備存在的技術問題和今后的研究工作提出了建議。

靜電紡絲法;生物質材料;納米纖維;木質液化物

靜電紡絲技術隨著20世紀90年代納米科技的興起受到廣泛關注并經歷了蓬勃的發展,現已成為電子、生物、醫藥、催化、能源、環境監測等諸多領域材料制備的重要研究方向[1]。靜電紡絲技術是指在常溫高壓的條件下,紡絲液按照一定的流速從噴嘴中噴射出來,形成泰勒錐,在接收極上形成納米纖維的過程,常用于聚合物制備納米纖維[2]。美國國家科學基金會(NSF)定義納米纖維為至少在一維空間尺度上小于100 nm的纖維[3]。納米纖維具有極高的比表面積,因此具有很強的表面吸附性能;另一方面,由極細的納米纖維構成的纖網、薄膜或非織造布又具有極小的孔隙尺寸和極高的孔隙率(低空氣阻力)及靜電駐留性,因此在表面吸附、過濾隔阻等方面具有廣泛的應用,例如氣體過濾、液體過濾、吸聲防噪、生物醫療、能源電子、航空航天、農業防護、戰爭防護、食品安全、化妝品、納米纖維增強復合材料等領域。

1 靜電紡絲法的特點

靜電紡絲技術作為一種制備直徑在亞微米至納米尺度超細纖維的一種簡單有效的方法,在制備超細纖維方面具有傳統的熔融紡絲技術不可比擬的優勢,操作簡單,成本低廉,紡絲效率高,產品種類變換容易,制備的納米纖維直徑遠小于熔融紡絲法。靜電紡絲技術可以根據需要生產納米纖維或顆粒,也可以生產納米長絲、紗線或非織造布/薄膜(取向或雜亂);可以生產單組分納米纖維,也可以生產皮芯復合雙組分納米纖維。該技術原料適應性廣,幾乎各種高聚物都可以用靜電紡絲技術生產納米纖維且生產速度比分子自組裝、模板聚合和相分離等其他納米纖維生產方法要快許多,因此具有工業化生產納米纖維的潛力。改變靜電紡絲過程參數,可以獲得具有不同結構和性能的納米纖維材料,適應不同領域的應用需要。

2 靜電紡絲法制備納米纖維的工藝及現狀

2.1 靜電紡絲原理

靜電紡絲的過程實際上就是利用電場力的作用,克服紡絲液的表面張力做功,將電場能轉變為材料表面能,增大材料表面積的過程。在高壓靜電的作用下,液滴形

圖1 靜電紡絲單針頭裝置

成泰勒錐,錐尖指向接地極的方向。泰勒錐的錐尖角度會隨著電壓升高而減小,一般泰勒錐的頂角為30°。紡絲的過程中,溶液中的溶劑在電紡過程中揮發,納米纖維以40 m/s以上的速度飛行,接收極只接收了納米纖維。通過近距離的觀察,研究發現電紡的實際過程極其復雜。纖維雖然會沿著相同軌跡飛行,但在高壓靜電場的作用下,并不能直接噴射到接收極上,而是在空中形成一系列連續的圈,并在接收極上分散分布,如圖1泰勒錐所示。

2.2 靜電紡絲裝置

靜電紡絲的單針頭裝置如圖1所示,主要包括紡絲針頭、納米纖維接收器、高壓靜電發生器和紡絲液供應器等組成。近年來,靜電紡絲裝置已經實現了雙噴頭和多噴頭的發展,大大提高紡絲質量和效率,靜電紡絲技術已經走向了工業化的道路。Gupta等[4]使用雙噴頭靜電紡絲設備電紡2種聚合物溶液,得到2種超細納米纖維。

2.3 靜電紡絲工藝的研究

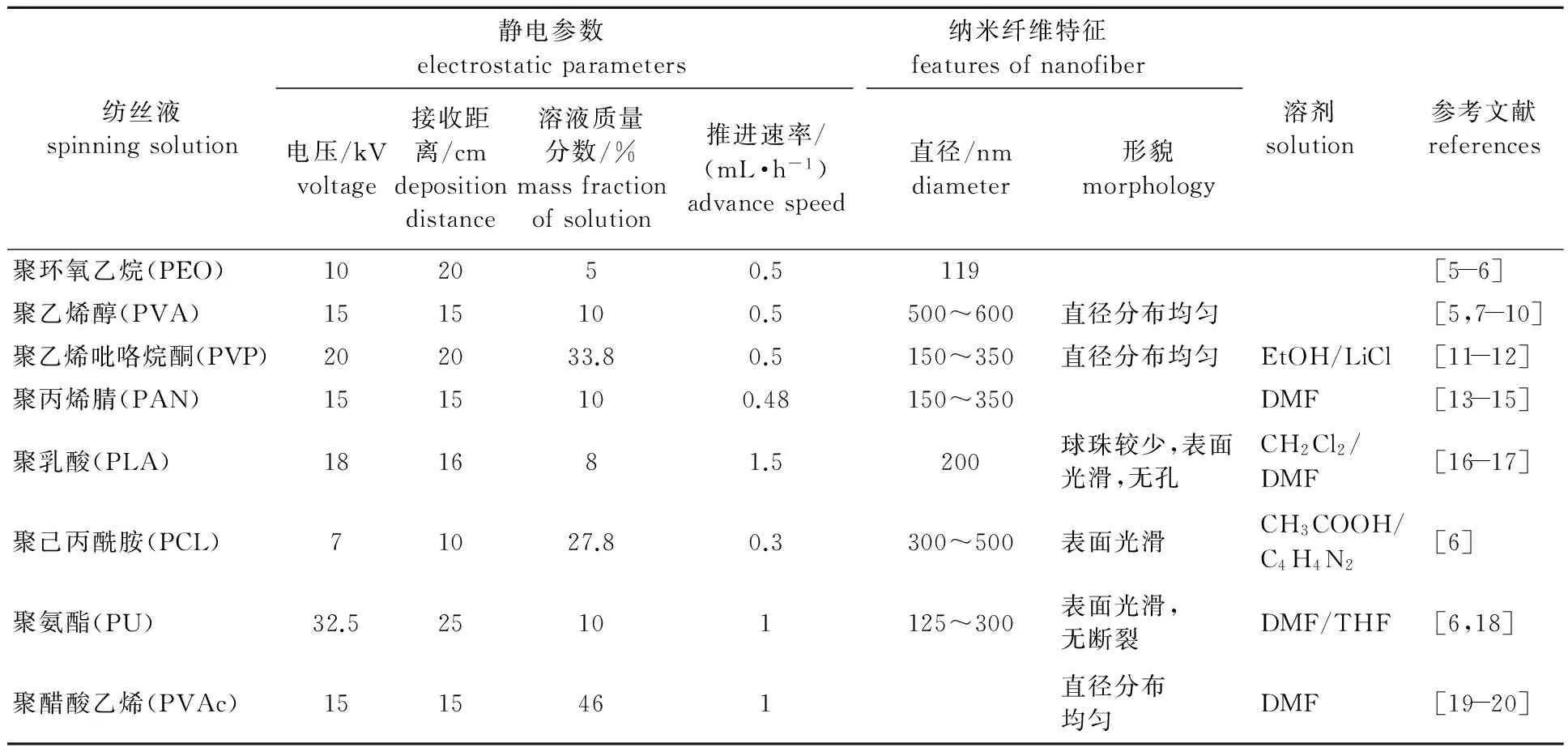

2.3.1 各種高分子化合物的靜電紡絲參數 近幾年,對于不同高分子化合物紡絲液的靜電紡絲參數范圍的研究取得了很大的進步,很多文獻中對不同類型的高分子化合物的靜電紡絲參數設定范圍和不同的參數對于電紡結果的影響都做了仔細的研究。由于生物質液化物與高分子化合物在結構及性能方面存在相似性,在高分子化合物的靜電紡絲參數研究的基礎上研究生物質液化物靜電紡絲參數具有可行性。不同種類的高分子化合物的靜電紡絲特征詳見表1。

表1 不同類型的高分子化合物的靜電紡絲特征

通過表1可以看出,各種高分子溶液靜電紡絲法制備納米纖維時的參數范圍可歸納為:電場電壓7~32.5 kV,接收距離10~25 cm,溶液質量分數5%~46%,推進速度0.3~1.5 mL/h。

2.3.2 紡絲參數設定 根據之前的研究,靜電紡絲過程中的紡絲參數的設定有一定的規律可循。如使用較低沸點的溶劑,電紡過程中溶劑更易揮發從而形成聚合物膜,形成帶狀纖維[21-24]。而隨著溶液濃度的進一步提高,纖維的方向性會更好,更容易形成規則的圓柱形纖維[25],但溶液的濃度過高時,需要逐步提高電壓、降低溶液表面張力才能實現靜電紡絲,有利于光滑表面纖維的形成。而分子質量大的聚合物進行靜電紡絲,其溶液濃度要小于低分子質量的聚合物。

2.3.3 黏度的影響 研究發現,靜電紡絲過程中隨著紡絲液濃度的增加,納米纖維的直徑增大,濃度越大,紡絲液的黏度越大,即納米纖維的直徑與溶液的黏度成正比。Demir等[26]研究表明纖維的直徑與紡絲液濃度的3次方成正比。不同的高分子聚合物溶解于不同的溶劑中,有不同的可紡黏度,比如當聚乙烯氧化物使用乙醇和水作為混合溶劑時,所得溶液的可電紡黏度是0.1~2 Pa ·s,若黏度過高則會使溶液無法噴出,若黏度過低則會出現液滴而使電紡無法進行。

2.3.4 導電性的影響 Supaphol等[27]對尼龍6的乙酸溶液進行電紡,接正極的針頭產生的納米纖維為柱狀,而當針頭接負極時,在質量分數大于38%的情況下則產生帶狀纖維,而且在紡絲液中加入少量的NaCl后,紡絲液的電導率升高,但紡絲液的黏度和表面張力沒有變化,此時紡絲液質量分數降低到32%則會產生帶狀纖維,說明提高導電性有助于形成帶狀纖維。

2.3.5 聚合物的相對分子質量及其他 Koski等[28]研究了PVA相對分子質量對PVA纖維直徑的影響,結果表明,當其它條件不變時,隨著PVA相對分子質量增加,溶液濃度增大,從而使纖維的平均直徑增大;Demir等[26]的PU溶于二甲基甲酰胺靜電紡絲研究結果表明,高溫能使PU纖維直徑分布變窄,有助于提高纖維直徑的均勻度。隨著對高聚物靜電紡絲技術的深入研究,對這方面的原因將得到更多的了解,從而開發出更多具有優異性能的超細纖維。除此之外,靜電紡絲過程受到表面活性劑很大的影響[29-30]。例如,醋酸和丙酮的混合體積比例在2 ∶1和1 ∶9 之間的醋酸/丙酮混合溶劑是靜電紡絲法制備醋酸丁酸纖維素的最佳溶劑,紡絲過程持續穩定,得到的纖維平滑沒有珠節。

2.4 國內外應用現狀

2.4.1 國外靜電紡絲納米纖維應用的現狀 在國外,靜電紡絲納米纖維應用領域非常廣泛。美國的Donaldson公司[31]已經在30年前就將靜電紡絲納米纖維材料用于工業氣體過濾、液體過濾、發動機空氣過濾、潔凈室內空氣過濾。前蘇聯早在20世紀五、六十年代就將靜電紡絲納米纖維材料應用于工業氣體和液體過濾以及食品和藥品過濾,并且用于金星周圍大氣內容物的樣本采集,以便對金星大氣成分和星球組成進行分析研究。自2003年起,捷克的Elmarco公司與利伯希大學[32]聯合開發了納米蜘蛛靜電紡絲技術,首次在全球實現了靜電紡絲設備的工業化,其納米纖維產品已經商業化用于防護口罩、吸聲防噪等領域,帶動了全球靜電紡絲技術的研究熱潮,促進了靜電紡絲技術規模化的進一步發展。杜邦公司[33]已經將靜電紡絲技術用于開發PU納米纖維材料,用于建筑上的防護保溫隔膜,可以極大地減少空調能源的浪費;該技術同時可用于電池隔膜,大幅度提高車用動力鋰電池性能。

2.4.2 國內靜電紡絲納米纖維應用的現狀 在國內,對于靜電紡絲納米纖維材料的研究近年來也取得了很大的進步。孫良奎研究組[34]以PAN溶液為殼層,以甲基硅油為芯層,通過同軸靜電紡絲技術制備出外徑為3 μm的同軸PAN復合纖維,經過預氧化和碳化后制成直徑約為1 μm的中空碳纖維;2003年,Li等[35-36]將PVP與TiO2溶膠共紡,然后煅燒,制備了TiO2納米纖維,可用于制備光催化劑。隨后,通過利用同軸靜電紡絲裝置制備了TiO2納米管;最近Hou課題組[37]以尼龍4,6的甲酸溶液為研究對象,成功制備了直徑為1~2 nm的聚合物納米纖維,這種功能纖維材料在納米電子器件方面有很大的意義。

3 制備木質液化納米纖維的可行性

3.1 木質液化物紡絲液的合成

以木材為主的生物質木質資源具有難溶、難熔的特點,通過加溫、加壓的方式將其液化轉變為可流動性的物質,可以提高其加工性。木材通過液化,將木質天然有機大分子降解為具有活潑化學反應性的液態有機小分子,為新型高分子材料的開發、特別是具有天然生物降解性的有機高分子材料的開發提供了一條新的途徑。關于木材液化技術的研究,最早始于20世紀70年代初,是在世界能源危機的背景下產生的。以獲得生物質能源為目的,何方等[38]在高溫和高壓條件下,以一氧化碳為介質,以碳酸鈉為催化劑將木片液化,獲得了可作為燃料的重油。由于一氧化碳具有可燃性、還原性和毒性,作為液化介質在技術上存在有很大障礙,因此日本京都大學的Yokoyama等[39]在高溫及高壓條件下,以水為介質,加入一定量的碳酸鈉作為催化劑,在沒有還原性氣體氫氣和一氧化碳的情況下將木材液化成燃油。這種液化方法在比較強烈的高溫高壓液化條件下,對木材進行熱化學直接液化,相對于目前在有機溶劑中相對溫和條件下的木材液化,可以把這種液化方法稱之為“燃油化”[40]。近年來,為了縮短液化時間、獲得更高的得率,以提高木材液化效率,實現全木質利用,研究人員以苯酚為介質(液化劑),添加弱酸(磷酸、磺酸)為催化劑,最終實現了木質材料的常溫常壓液化,為木材液化技術的工業化應用邁出了關鍵一步。

根據目前的研究結果,研磨成一定粒徑的木粉顆粒和苯酚以一定質量比例混合,添加與木粉/苯酚質量成一定比例的弱酸作為催化劑,在常壓及160 ℃左右的溫度下,對木材進行常壓液化,獲得具有一定化學反應活性和流動性的木質液化物。液化物由木材主成分的小分子和少量未經與木質纖維素及木質素交聯的殘留苯酚組成。木材的液化產物具備充分的化學活性基團的同時,由于木質線性纖維素分子長鏈在液化過程中,分子鏈被打斷、分解成小分子片段,因此,在液化物紡絲液合成過程中,需要在木材液化物中加入少量擴鏈劑(如:六次甲基四胺、甲醛等),使液化物中的短鏈分子初步交聯形成線性結構,再經過加熱使液化產物合成為具有一定的黏度和拉絲性的紡絲液,可進行紡絲[41]。在紡絲液合成時,需要控制好擴鏈劑的用量,投入過多的擴鏈劑會使紡絲液中的線性分子結構向體型結構轉變,導致液化物紡絲液黏度增大,流動性變差,玻璃轉化溫度升高,紡絲時原絲固化加快,最終導致原絲脆性增大。過多的擴鏈劑在增加紡絲的能耗同時提高了操作的要求。較為適宜的紡絲原液應具有一定的相對分子質量,適中的黏度和流動性。液化產物在通過紡絲液合成,使其處于相對分子質量增加階段,不僅可以保證紡絲的順利進行,而且可以使生成的纖維在后處理過程中交聯,保證紡制的納米纖維滿足一定的強度。

3.2 木質液化物高分子材料

3.2.1 木質液化物制備膠黏劑 木質素是一種在木材中普遍存在的天然高分子,每年全世界由木材產生的木質素約有1 500億噸,是一種可再生的生物質資源。木質生物質材料木質素結構中含有豐富的酚羥基和醇羥基,這類物質與苯酚的結構類似[42],而苯酚是目前工業上合成酚醛樹脂的主要原料。因此,木質素可以代替部分苯酚來合成酚醛樹脂膠黏劑。以木質素為原材料合成膠黏劑,既可以減少苯酚等化工原材料的使用,降低成本,又可以靈活應用木質素的多酚類基團,已達到改善膠黏劑的性能、實現生物質資源功能性利用的目的[43]。Bomstein[44]最早采用木質素磺酸鹽與三聚氰胺甲醛共聚合制得的膠黏劑,可與標準的脲醛樹脂相媲美,且木質素磺酸鹽的比例高達70%,是一種耐水性好的木材膠黏劑。Raskin等[45]將木質素磺酸鹽與丙烯醛、檸檬醛等不飽和醛與FeCl2等催化反應后與脲醛樹脂混合,可以制成性能與脲醛樹脂相近的LUF樹脂膠黏劑。

最近,Lee等[46]以杉木與相思樹木材為原材料,以多元醇為液化劑,利用其液化產物并添加其他合成劑等,制備PU樹脂膠黏劑,這種膠黏劑還可以應用于粒片板用膠。木質液化物膠黏劑具有石化類膠黏劑難以比擬的環保特性,并且它們是可再生資源,能有效實現可持續發展,但是它的膠接性能還難以與石化類膠黏劑相提并論,另外它的耐腐性能及干燥速率也仍需進一步研究。木質液化物膠黏劑原料中的各種功能基團,為它們性質的提升提供了可能。目前,國內各類木質液化物膠黏劑的研發還處于起步階段,并不具備市場競爭力。加大木質液化物膠黏劑的研究力度,解決木質液化物膠黏劑的難題,對膠黏劑市場和環境保護都有積極意義[47]。

3.2.2 木質液化物碳纖維材料 熔融紡絲法是碳纖維材料制備的傳統方法。木質樹脂基碳纖維的研究最早是日本的辻本直彥等[48]于1984年將乙酰化木材溶于苯酚中獲得木質液化物,液化物中加入一定比例的六次甲基四胺作為固化劑,加熱至160 ℃左右可以合成為木質液化物紡絲液,紡絲液通過熔融紡絲法獲得木質基碳纖維原絲,原絲碳化獲得木質基碳纖維。近年,馬曉軍等[49-51]以木材苯酚液化物為原料,加入六次甲基四胺熔融紡絲后,經甲醛和鹽酸溶液固化、炭化后可以得到最高拉伸強度1.7 GPa、模量159 GPa、得碳率為60%的木材液化物碳纖維。

3.3 木質液化物納米纖維

傳統的將木材加工成纖維的方法主要有2種形式:一是機械熱磨;二是化學分離成纖維素,再加工成粘膠纖維[52-53]。雖然這2種方式都能將木材加工成纖維狀材料,但是都無法將木材加工成納米纖維狀材料。利用靜電紡絲法制備木質液化物納米纖維也是建立在對靜電紡絲法和木質液化物碳纖維等的研究基礎之上提出的,具有可行性。

應用靜電紡絲技術使木材形成纖維狀微米、納米尺度材料,拓寬其應用領域及提高產品附加值,必須解決2個問題:一是使木材轉化為具有一定可紡性的溶液化產物; 二是適宜于木質液化物紡絲液的納米纖維制備工藝。木材液化技術通過將木質材料液化、合成后具有較好紡絲性能的物質,較好地解決了以上2個方面的問題。木質材料通過液化,從天然的固態轉變為具有一定流動性和化學反應活性的液態小分子物質,實現了木質材料的可紡性[54]。近年,高壓靜電紡絲技術的發展,使其成為制備高分子納米纖維的主要手段。國內外將木質液化方法與高壓靜電紡絲法相結合,以木質材料液化物為原材料制備木質納米纖維的研究還很少。以木材苯酚液化及其產物的合成工藝等研究結果為基礎,可以考慮通過靜電紡絲法制備木質液化物納米級尺度纖維,采用的工藝路線可考慮為:木材苯酚液化物→紡絲液→靜電紡絲→纖維固化成形。

傳統的生物質基材料如纖維素、木質素等所制備的碳纖維具有密度小、耐燒蝕性和生物相容性好等優點。但由于其原絲的制備工藝復雜、環境污染嚴重、能源消耗較大,且資源浪費嚴重等缺點,加之原絲的質量較差,制備的碳纖維直徑較大以及強度和得碳率較低,從而使其應用范圍受到很大的限制。為了提高生物質碳纖維及其原絲的質量,實現碳纖維原料的可持續利用,開發新的生物質原絲制備工藝顯得十分必要。在過去的研究中,木質液化物通過熔融紡絲法制備獲得的原絲經活化后,可得到木質液化物活性碳纖維。然而,該活性碳纖維直徑通常在30 μm左右,表征其性能的主要參數:比表面積大約是1 500 m2/g,如果能將木質液化物與靜電紡絲技術相結合,獲得納米原絲。較細的原絲經炭化、活化,制備比表面積>2 000 m2/g的活性碳納米纖維將成為可能,其應用領域也將不局限于環保領域,而將延伸至比如超級電容器、儲能材料等工業制造領域。

因此,利用靜電紡絲技術的獨特優勢,結合木質液化物可紡性的特點,彌補目前熔融紡絲在擠出過程不穩定的問題;絲條溫度,細流行進速度以及絲條所受力的變化對紡絲成形穩定性影響的問題;紡絲速度對初生纖維斷面結構不均一性影響等技術上的不足,實現大幅減小木質液化物原絲直徑、提高效率。從這一角度出發,通過改進現有的聚合物通用靜電紡絲裝置,獲得適用于木質液化物靜電紡絲技術參數特點的靜電紡絲裝置;同時對木質液化物靜電紡制原絲纖維進行有序調控,可研究獲得高性能的亞微米級木質液化物原絲。

4 總結與展望

靜電紡絲法在高聚物制備納米纖維方面取得了很大的進步,而對于木質液化物納米纖維制備方面的研究還未見報道,圍繞木質液化物納米纖維制備,未來重點需要考慮以下方面的問題:

4.1 前驅體

目前對于靜電紡絲法納米纖維制備的原料主要集中在聚合物,而木材作為一種環保型材料,通過靜電紡絲法制備成納米纖維還未見報道。隨著木質材料液化技術的發展,木質液化技術及液化物的各種性質已經相對成熟,將木質液化物合成紡絲液,進而結合靜電紡絲法制備成木質液化物納米纖維已經成為可能。

4.2 木質紡絲液工藝參數的研究

參照高分子聚合物紡絲液的參數特點,重點研究利用木質液化物通過靜電紡絲法制備超細納米纖維過程中,適宜的紡絲液參數及為木質液化物納米纖維的制備提供理論依據。

4.3 制備工藝的研究

加強靜電紡絲設備的電壓,接收距離及推進速度對靜電紡絲法制備超細木質液化物納米纖維影響的研究,借鑒靜電紡絲法制備聚合物納米纖維等生產工藝,有效的開發出木質液化物納米纖維的最佳制備工藝參數。

作為可持續利用的生物質可再生資源,以木材為主的森林資源對于實現可持續發展具有巨大的開發潛力。目前我國的木材工業每年有近億噸的木質生物質剩余物,將其作為液化材料,合理、高效、高附加值利用木質生物質資源,實現木質材料液化、紡絲、制備獲得木質納米纖維材料,開拓木質生物質材料的應用新領域,在傳統的以化石原材料為出發原料制備高性能碳纖維為主的基礎上,研究以可再生生物質資源替代不可再生的化石資源作為原材料,是可循環社會發展的趨勢。

[1]戴麗琴,張如全.靜電紡絲技術的應用與發展趨勢[J].武漢紡織大學學報,2013,26(6):37-41.

[2]王策,盧曉峰.高壓靜電紡絲技術與納米纖維[M].第1版.北京:科學出版社,2011:4-5.

[3]LEE Y,BHAT G.Recent advances in electrospun nanofibers[C]∥12th International Symposium on Processing and Fabrication of Advanced Materials Ⅻ.2003:391-404.

[4]GUPTA P,WILKES G L.Some investigations on the fiber formation by utilizing a side by side bicomponent electrospinning approach[J].Polymer,2003,44(20):6353-6359.

[5]THERON S A,ZUSSMAN E,YARIN A L,et al.Experimental investigation of the governing parameters in the electrospinning of polymer solutions[J].Polymer,2004,45(6):2017-2030.

[6]WON K S,JI H Y,TAEK S L,et al.The effects of solution properties and polyelectrolyte on electrospinning of ultrafine poly(ethylene oxide)fibers[J].Polymer,2004,45(9):2959-2966.

[7]SON W K,YOUK J H,LEE T S,et al.Effect of pH on electrospinning of poly(vinyl alcohol)[J].Materials Letters,2005,59(12):1571-1575.

[8]KOSKI A,YIM K,SHIVKUMAR S,et al.Effect of molecular weight on fibrous PVA produced by electrospinning[J].Materials Letters,2004,58(3/4):493-497.

[9]DING B,KIM H Y,LEE S C.Preparation and characterization of nano scaled poly(vinyl alcohol) fibers via electrospinning[J].Journal of Fibers and Polymers,2002,3(2):73-79.

[10]LEE J S,CHOI K H,DO G H.Role of molecular weight of atactic poly(vinyl alcohol) PVA in the structure and properties of PVA nanofabric prepared by electrospinning[J].Journal of Applied Polymer Science,2004,93(4):1638-1646.

[11]BING B,KIM H Y,LEE S C.Preparation and characterization of nano scaled poly(Vinyl Alcohol) fibers via electrospinning[J].Fibers and Polymers,2002,3(2):73-79.

[12]AN Ke-jing,LIU Hai-ying,GUO Shi-dong,et al.Preparation of fish gelatin and fish gelatin/poly(L-Lactide) nanobers by electrospinning[J].International journal of biological macromolecules,2010,47(3):380-388.

[13]GU S Y,REN J,WU Q L,et al.Preparation and structures of electrospun PAN nanofibers as a precursor of carbon nanofibers[J].Synthetic Metals,2005,155(1):157-161.

[14]楊清彪,王策,洪友良,等.聚丙烯腈納米纖維的再細化[J].高等學校化學學報,2004,25(3):589-591.

[15]KANG Y S,KIM H Y,RYU Y J,et al.The effect of processing parameters on the diameter of electrospun polyacrylonitrile(PAN) nanofibers[J].Polymer-Korea,2002,26(3):360-366.

[16]TAN S H,INAI R,KOTAKI M,et al.Systematic parameter study for ultra-fine fiber fabrication via electrospinning process[J].Polymer,2005,46(16):6128-6134.

[17]魏 興,王香梅,張志軍.靜電紡絲技術在聚乳酸改性及應用中的作用[J].山西化工,2012,32(2):26-30.

[18]KIDOAKI S,KWON K,MATSUDA T.Structural features and mechanical properties of in situ-bonded meshes of segmented polyurethane electrospun from mixed solvents[J].Journal of Biomedical Materials Research Part B:Applied Biomaterials,2006,76B(1):219-229.

[19]KIM C.Characteristics of supercapaitor electrodes of PBI-based carbon nanofiber web prepared by electrospinning[J].Electrochimica Acta,2004,50(2/3):877-881.

[20]KIM G M,MICHLER G H.Deformation processes of ultrahigh porous multiwalled carbon nanotubes/poly-carbonate composite fibers prepared bynanotubes/poly-carbonate composite fibers prepared by electrospinning[J].Polymer,2005,46(18):7346-7351.

[21]ZHONG S,TEO W E,ZHU X,et al.Formation of collagen-glycosaminoglycan blended nanofibrous scaffolds and their biological properties[J].Biomacromolecules,2005,6(6):2998-3004.

[22]KWON I K,MATSUDA T.Co-electrospun nanofiber fabrics of poly(l-lactide-co-ε-caprolactone) with type I collagen or heparin[J].Biomacromolecules,2005,6(4):2096-2105.

[23]LI C,VEPARI C,JIN H J.Electrospun silk-BMP-2 scaffolds for bone tissue engineering[J].Biomaterials,2006,27(16):3115-3124.

[24]REN Guang-lei,XU Xin-hua,LIU Qiong,et al.Electrospun poly(vinyl alcohol)/glucose oxidase biocomposite membranes for biosensor applications[J].Reactive Functional Polymers,2006,66(12):1559-1564.

[25]陶巍,李鵬飛,王海山.靜電紡絲制備有序納米纖維的研究進展[J].機電技術,2011,34(2):85-88.

[26]DEMIR M M,YILGOR l,YILGOR E,et al.Electrospinning of polyurethane fibers [J].Polymer,2002,43(11):3303-3309.

[27]SUPAPHOL P,DANGSEEYUN N,NITHITANAKNL M.Thermal crystallization and rheological characteristics of poly(trimethylene terephthalate)/poly(butylenes terephthalate) blends[J].Polymer Testing,2004,23(2):187-195.

[28]KOSKI A,YIM K.Effect of molecular weight on fibrous PVA Produced by electrospinning[J].Materials Letters,2004,58(3/4):493-497.

[29]YAO L,HAAS T W,GUISEPPI E A,et al.Electrospinning and stabilization of fully hydrolyzed poly(vinyl alcohol) fibers[J].Chemistry of Materials,2003,15(9):1860-1864.

[30]JUNG Y H,KIM H Y,LEE D R,et al.Characterization of PVOH nonwoven mats prepared from surfactant-polymer system via electrospinning[J].Macromolecular Research,2005,13(5):385-390.

[31]GRAFE T H,GRAHAM K M.Nanofiber webs from electrospinning[C]∥Nonwovens in Filtration-Fifth International Conference,Germany[s.n.]2003:1-5.

[32]郭建.納米纖維靜電紡絲機—納米蜘蛛[J].全球科技經濟瞭望,2005(2):64-64.

[33]丁彬,斯陽,俞建勇.靜電紡納米纖維材料在環境領域中的應用研究進展[J].中國材料進展,2013,32(8):492-512.

[34]孫良奎,程海峰.同軸靜電紡絲再經兩步處理制備PAN基中空碳纖維[J].高分子學報,2009(1):6.

[35]LI Dan,XIA You-nan.Fabrication of titania nanofibres by electrospinning[J].Nano Letters,2003,3(4):555-560.

[36]LI Dan,XIA You-nan.Direct fabrication of composite and ceramic hollow nanofibers by electrospinning[J].Nano Letters,2004,4(5):933-938.

[37]HUANG Chao-bo,CHEN Shui-liang,LAI Chui-lin,et al.Electrospun polymer nanofibres with small diameters[J].Nanotechnology,2006,17(6):1558-1563.

[38]何方,王華,金會心.生物質液化制取液體燃料和化學品[J].能源工程,1999(5):14-17.

[39]YOKOYAMA S,OGI T,KOGUCHI K,et al.Direct liquefaction of wood by catalyst and water[J].Liquid Fuels Technology,1984,2(2):115-163.

[40]YOKOYAMA S,OGI T,KOGNCHI K,et al.Oilification of wood[J].Liquid Feuls Technology,1994,2:115.

[41]AHMADPOUR A,DOD D.The preparation of activated carbon from macadamia nutshell by chemical activation[J].Carbon,1997,35(12):1723-1732.

[42]靳艷巧,張義轉,何洲峰,等.木質素液化多元醇改性酚醛樹脂膠粘劑的合成與性能[J].高分子材料科學與工程,2013,29(5):5-8.

[43]卜文娟,阮復昌.木質素改性酚醛樹脂的研究進展[J].粘接,2011(2):76-77.

[44]BOMSTEIN L F.Lignin-based composition board binder comprising a copolymer of a lignosulfonate,melamine and an aldehyde:US,4130515[P].1978.

[45]RASKIN M,IOFFE L O,PUKIS A Z,et al.Composition board binding material:US,6291558[P].2001.

[46]LEE W J,CHANG K C,TSENG I M.Properties of phenol-formaldehyde resins prepared from phenol-liquefied lignin[J].Journal of Applied Polymer Science,2012,124(6):4782-4788.

[47]黃宇翔,劉翔,張雙保.國內外生物質膠黏劑的研究與應用[J].木材加工機械,2012,23(1):26-29.

[48]辻本直彥.木材を原料とする繊維化[J].紙パ技協誌,1989,43(2):167-172.

[49]MA Xiao-jun,ZHAO Guang-jie.Structure and performance of spinning solution prepared form liquefied wood in phenol[J].Wood and Fiber Science,2008,40(3):470-475.

[50]MA Xiao-jun,ZHAO Guang-jie.Structure and performance of fibers prepared from liquefied wood in phenol[J].Fibers and Polymers,2008,9(4):405-409.

[51]馬曉軍,趙廣杰.木材苯酚液化物碳纖維原絲的力學性能[J].北京林業大學學報,2008,30(2):133-137.

[52]劉一星,趙廣杰.木材學[M].第2版.北京:中國林業出版社,2012.

[53]楊之禮,蔣聽培 纖維素與粘膠纖維:中[M].北京:紡織工業出版社,1981.

[54]鄭林祿.未經化學改性的木材液化研究進展[J].化工科技,2012,20(2):64-67.

·碩士畢業論文介紹·

天然生漆/萜烯基水性聚氨酯復合改性聚合物材料的制備與性能研究(摘要)

Preparation and Properties of Raw Lacquer and Terpene-based Waterborne Polyurethane Combined Polymers(Abstract)

孫祥玲(1.中國林業科學研究院,北京 100091;2.中國林業科學研究院 林產化學工業研究所,江蘇 南京 210042)

本論文以天然生漆為原料,通過物理、化學改性等方法獲得精制生漆、水基化生漆以及漆酚,并將其與萜烯基水性聚氨酯共混制備高性能聚合物材料。主要研究了共混體系的穩定性、流變性等溶液性質以及共混體系成膜物的微觀形態、力學性能、熱學性能,探討了共混體系的成膜條件、機理以及復合聚合物結構、組成與性能關系。

1)天然生漆與萜烯基水性聚氨酯的共混改性及其成膜性能。天然生漆經精制后,與萜烯基水性聚氨酯共混并成膜。研究結果表明:精制天然生漆與水性聚氨酯共混體系的穩定性提高;在以萜烯基水性聚氨酯為基體樹脂的共混體系中,生漆含量小于20%時,生漆與萜烯基水性聚氨酯具有較好的相容性,漆膜光滑致密,且隨著生漆含量的增加,漆膜的熱穩定性、光澤度、鉛筆硬度、拉伸強度提高,耐水性增強;在以生漆為基體樹脂的共混體系中,水性聚氨酯的加入縮短了生漆的成膜時間,使得漆膜的微觀結構發生改變,光澤度提高;萜烯基水性聚氨酯對生漆漆膜具有增韌作用,使得漆膜的柔韌性、附著力及抗沖擊強度明顯提高。

2)水基化生漆與萜烯基水性聚氨酯共混改性及其成膜機理。采用復合乳化劑將天然生漆乳化成水包油型的穩定水基化生漆乳液(WRL),將其與萜烯基水性聚氨酯按不同比例共混并成膜。研究結果表明:復合乳化劑聚氧乙烯辛基苯基醚(OP-10)/十二烷基硫酸鈉(SDS)/聚乙烯醇(PVA)的乳化效果最好,最佳質量配比為7 ∶3 ∶10,乳化劑用量大于生漆質量的10% 時能夠形成穩定的乳液,粒徑較小(<800 nm)且分布均勻;水基化生漆/萜烯基水性聚氨酯共混體系乳液具有較好的離心穩定性,黏度隨著剪切速率的增大而迅速減小,呈現假塑性流體的性質;隨水基化生漆含量的增加,共混體系漆膜的成膜時間延長、鉛筆硬度提高、柔韌性和附著力下降;漆膜的拉伸強度和斷裂伸長率均隨溫度和濕度的升高而降低。

溫度對共混體系成膜時間的影響最為顯著。漆膜表干主要是水分的蒸發及粒子聚結的物理過程。溫度、濕度、固含量通過影響水分的蒸發速度對漆膜的表干時間產生影響。實干過程以化學交聯成膜和漆酶的催化成膜為主。溫度較低時,酶促成膜作用更加顯著,高溫成膜條件下,以化學反應成膜為主。實干后在70 ℃下加熱5 h,異氰酸酯基與羥基及活潑氫全部反應,溫度高于130 ℃時有利于生漆側鏈中的不飽和雙鍵氧化聚合,進一步交聯成體型網絡。

3)漆酚改性萜烯基水性聚氨酯的制備及其成膜性能。用乙醇法從生漆中提取漆酚(Ur),以漆酚與環氧氯丙烷(ECH)反應合成漆酚基縮水甘油醚(UDE)。將漆酚基縮水甘油醚(UDE)與萜烯基環氧樹脂(TME)進行親水化、羥基化改性,合成了一系列漆酚改性萜烯基多元醇乳液,并將其與聚異氰酸酯(D80)交聯制備了改性水性聚氨酯聚合物。結果表明:TME與UDE質量比影響漆酚改性萜烯基多元醇乳液的黏度、穩定性、羥值及粒徑分布。當TME與UDE質量比為1 ∶1時,漆酚改性萜烯基多元醇乳液的性能最好;隨UDE含量的增加,漆酚改性萜烯基水性聚氨酯的表面疏水性、耐水性及熱穩定性提高,但漆膜的拉伸強度降低。增大TMP含量及n(—NCO)/n(—OH),可以提高交聯度,改善漆膜的耐水性,使得漆膜的玻璃化轉變溫度升高,拉伸強度增大。最適宜的TMP含量為12%~14%,n(—NCO)/n(—OH)為1.2~1.4。

關鍵詞:生漆;萜烯基水性聚氨酯;改性;復合材料;性能

指導老師:孔振武(1965—),男,江蘇泰興人,博士,博士生導師,主要從事天然資源化學利用及聚合物材料的基礎與應用技術研究;E-mail:kongzwlhs@163.com。

Feasibility Study on Preparation of Nano Fiber from Liquefied Wood by Electrostatic Spinning

ZHANG Chen-hui, ZHANG Wen-bo, GUO Ting

(College of Material Science and Technology,Beijing Forestry University;Ministry of Education Key Laboratory of Wooden Material Science and Application, Beijing 100083, China)

From the characteristics and application of nanofiber prepared by electrospinning,the research situation of the preparation of the preparation was comprehensively summarized.Several suggestions on technical issues and research work in future biomass nanofibers preparation through electrospinning from the wood liquefaction were proposed.

electrospinning;biomass material;nanofiber;wood liquefaction

10.3969/j.issn.1673-5854.2015.02.011

2014- 09- 01

北京市大學生科學研究與創業行動計劃項目(S201410022053);中央高校基本科研業務費專項資金(YX2014-02) 作者簡介:張晨暉(1991—),女,山東威海人,本科生,主要研究方向:木材科學與工程

TQ352.1

A

1673-5854(2015)02- 0059- 07

*通訊作者:張文博(1974—),男,副教授,碩士生導師,主要研究方向:木材科學與技術;E-mail:kmwenbo@bjfu.edu.cn。