SS400鋼中厚板焊接熱影響區寬度的有限元分析

麻永林,白慶偉,賀鴻臻,邢淑清,陳重毅

(內蒙古科技大學材料與冶金學院, 包頭 014010)

?

SS400鋼中厚板焊接熱影響區寬度的有限元分析

麻永林,白慶偉,賀鴻臻,邢淑清,陳重毅

(內蒙古科技大學材料與冶金學院, 包頭 014010)

摘要:應用數值模擬技術建立了SS400鋼中厚板焊接有限元模型,采用生死單元技術結合體生熱率熱源模型,在不同熱輸入下對其焊接熱循環過程進行模擬計算,根據模擬得到的特征溫度值進而得到不同熱輸入下熱影響區寬度的變化規律,并將模擬結果與試驗結果進行對比驗證。結果表明:過熱區寬度受熱輸入變化的影響較小,但不完全重結晶區寬度隨熱輸入的增加幾乎成線性增長;焊接熱循環曲線模擬值與試驗值的誤差小于4.5%,熱影響區寬度模擬值與試驗值基本吻合,證明了建模及加載的準確性。

關鍵詞:有限元模型;熱循環曲線;熱影響區寬度; SS400鋼焊接接頭

0引言

高純凈度、超細晶粒和高均勻性是新一代鋼鐵材料的主要特點。SS400鋼是在Q235C鋼的基礎上,通過形變誘導相變和控軋控冷工藝熱軋而成,通過將晶粒尺寸控制到微米級,利用細晶強化效應可使其抗拉強度達到400 MPa以上。與傳統結構鋼相比,SS400鋼具有良好的力學性能[1],同時其碳當量相對較低(0.25%),淬硬傾向小,焊接性能良好。但是,焊接熱輸入對其焊接接頭顯微組織及力學性能影響較大,尤其是熔合線附近和過熱區的晶粒尺寸隨著熱輸入的增加而增大,同時焊接熱影響區寬度也因熱輸入的增加而變化。過熱區寬度增加,造成脆斷范圍擴大,接頭硬度峰值提高,塑、韌性降低;而不完全重結晶區過寬,促使局部軟化區形成與發展,同時加劇該區域組織的不均勻性,導致力學性能不均勻。焊接接頭性能的降低,限制了SS400鋼的應用,因此,其焊接熱影響區寬度預測對焊接質量控制具有實際意義[2-3]。

為了降低焊接對工件整體力學性能的影響,焊接工藝參數必須合理。陳伯蠡[4]編寫的《焊接冶金原理》一書中提到可利用峰值溫度公式推導出熱影響區寬度計算公式,但在較低的熱輸入焊接時,熱影響區寬度的計算值普遍偏大。為此,作者采用數值模擬技術對SS400鋼中厚板的焊接熱影響區(各子區)寬度進行定量分析,研究熱輸入對過熱區、相變重結晶區、不完全重結晶區尺寸的影響規律,從而為優化焊接工藝提供技術參考。

1試樣制備與試驗方法

試驗用熱軋態SS400鋼中厚板的厚度為12 mm,化學成分見表1,其顯微組織如圖1所示,由鐵素體和珠光體組成。

圖1 熱軋態SS400鋼的顯微組織Fig.1 Microstructure of SS400 hot-rolled Steel

將SS400鋼切割成尺寸為300 mm×200 mm×12 mm的試樣,每塊試樣開60°X形坡口,采用手工電弧焊進行雙面每面單道次平板對接焊,焊接工藝參數如表2所示。垂直于焊縫縱向切割取樣,經飽和苦味酸腐蝕處理后,采用光學顯微鏡觀察焊接接頭熱影響區(HAZ),采用IPP金相分析軟件測定各子區的寬度。

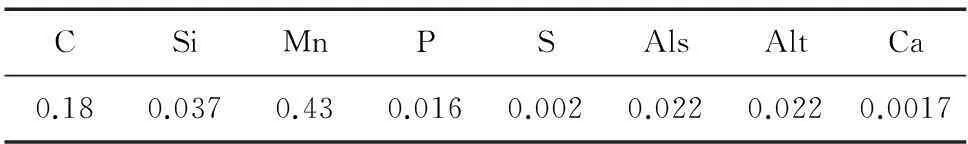

表1 SS400鋼的化學成分(質量分數)

表2 焊接工藝參數

2焊接溫度場模擬及驗證

2.1 實體建模

采用ANSYS有限元軟件對焊接試樣進行1∶1實體建模,由于SS400鋼化學成分與Q235A鋼一致,近似采用Q235A鋼的熱物理性能參數進行模擬計算,Q235A鋼的熱物理性能參數取自參考文獻[5]。單元采用Solid70,焊縫兩側10 mm處采用映射法劃分較細密的網格,遠離該區域采用相對較疏的網格單元,如圖2所示。模型整體單元數為92 858個,節點數為101 417個。

圖2 有限元網格模型Fig.2 Model of finite element mesh

2.2 控制方程及加載方式

焊接熱循環溫度在時間和空間上急劇變化,加熱和冷卻的不均勻性影響著HAZ各子區的寬度及晶粒大小。采用變分法和有限元相結合求溫度場微分方程和邊界條件的近似解。采用非線性瞬態三維傳導方程[6]確定熱循環曲線,即:

(1)

式中:Qb為單位體積的生熱率;Kx,Ky,Kz分別為x,y,z三個方向上的導熱系數。

采用牛頓-拉普森方法進行非線性瞬態熱分析[7]。采用生死單元體生熱率熱源加載模型,計算加載公式為:

(2)

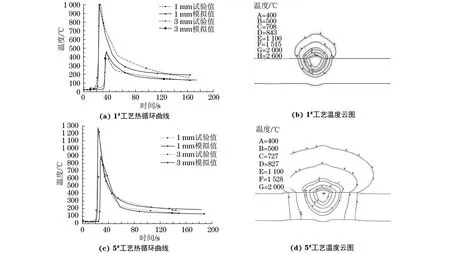

圖5 模擬及實測的熱循環曲線與溫度云圖Fig.5 Thermal circling curves and temperature nephograms:(a) thermal circling curve of 1#; (b) temperature nephogram of 1#;(c) thermal circling curve of 5#and (d) temperature nephogram of 5#

式中:Q為單位體積生熱率;α為綜合熱效率修正系數;U為焊接電壓;I為焊接電流;v為焊接速率;S為垂直于焊接方向的加載面積;t為每層單元加載時間。

根據熱循環曲線模擬與實際值相吻合程度,由試驗得出本試驗熱源加載的修正系數為0.16。

由圖3可知,模擬熱源加載過程中,A處加載單位體積生熱率所接觸母材面積比C處多,導致A處迅速降溫,C處熱源傳導速率緩慢,造成模擬的熔池形貌與實際熔池形貌不相符。因此,在模擬過程中利用柱坐標對坡口熱源沿熔深方向分三層進行熱源加載。經多次計算分析,得到A、B、C三層熱源能量加載比例經驗值為2.9∶2.2∶1[8]。為簡化分析,假定焊縫金屬熱物理性能參數與母材相同,1#工藝下第二道焊縫模擬形貌與實際接頭對比如圖4所示,可

圖3 熱源分層加載示意Fig.3 Schematic diagram of heat load in a hierarchical manner

圖4 第二道焊縫模擬與試驗結果對比Fig.4 Comparison of simulated and experiment resultsof second pass welding

知模擬與實際形貌比較吻合。

2.3 焊接溫度場模擬準確性驗證

圖6 熱影響區不同分區的形成溫度Fig.6 Formation temperature of HAZ subzone

為了驗證溫度場模擬計算的準確性,利用熱電偶XSR30型無紙記錄儀測得熱循環曲線,與模擬計算的熱循環曲線進行對比分析。在焊接過程中,當熱源接近待測點時,該點溫度迅速上升且具有較高的過熱度,當達到最大值后又迅速下降,發生非平衡凝固相轉變,熱循環曲線中升溫和降溫速率隨距焊縫中心距離的增加而減小,但是焊縫周圍區域溫度變化趨勢大體相同[9]。選取1#和5#工藝參數下的首道焊縫,取距離熔池邊緣分別為1 mm和3 mm處的數據,繪制模擬和試驗測得的熱循環曲線,如圖5(a)所示。1#工藝首道焊距熔池邊緣1 mm處實測熱循環最高溫度為1 011 ℃,而模擬值為1 033 ℃;3 mm處熱循環實際最高溫度為462 ℃,模擬計算最高溫度為480 ℃,模擬值與實際測量值間的誤差皆小于4.0%。經模擬計算得到各子區組織形成溫度云圖,如圖5(b)所示。由于用熱電偶測熱源中心溫度困難,根據模擬溫度云圖反推得到焊縫熱源中心最高溫度為1 971 ℃,此時試樣最低溫度為25 ℃,熱源周圍的溫度梯度隨著距焊縫中心距離的增加而減小。同理,5#工藝首道焊縫模擬與試驗測得的熱循環曲線如圖5(c),誤差在2.5%~4.5%的范圍內。根據圖5(d)所示,整個焊接工藝最高溫度達到2 481 ℃,最低溫度為48 ℃。由圖5(b)和圖5(d)對比發現,1#工藝加載的熱輸入為12 kJ·cm-1時,焊縫周圍等溫線到熱源中心的距離大于熱輸入為33 kJ·cm-1的5#工藝的,符合傳熱學一般規律。

試驗測得的特征點溫度與ANSYS模擬溫度基本吻合,說明建立的熱模型和運用多層單元計算加載熱輸入方法正確,可以進行焊接HAZ寬度的數值模擬分析。

3熱影響區寬度預測

3.1 熱影響區寬度預測理論依據

焊接接頭熱影響區一般由熔合區、過熱區、相變重結晶區、不完全重結晶區四個子區組成,其中熔合區包含未完全熔化但受熱長大的粗晶粒和新形核長大的鑄態組織,此區域較為狹小,一般只有1~2個晶粒寬度,且與過熱區構成焊接接頭力學性能最差的部位。為簡化試驗,進行預測時將該區域歸為過熱區測量[10]。

HAZ各點到焊縫邊緣的距離不同,所經歷的熱循環也不同,這樣就形成了具有不同組織形態的區域。如圖6所示,熔合區和過熱區的形成溫度是從液相線的溫度Tm以下到晶粒開始急劇長大的溫度TG(1 100 ℃)[11]。此時SS400鋼中的鐵素體和珠光體在加熱時完全被奧氏體化。試樣在TG和臨界相轉變溫度Ac3之間形成相變重結晶區。不完全重結晶區形成溫度在Ac3到Ac1之間,由于只有部分組織發生重結晶,晶粒大小極不均勻,使得不完全重結晶區的力學性能降低,焊接軟化現象一般出現在該區域[12]。

作者利用DIL402C型熱膨脹儀測定SS400鋼臨界組織轉變溫度Ac1=708 ℃,Ac3=843 ℃,同時用STA449C型差熱分析儀測定其固-液轉變溫度Tm=1 519 ℃。

3.2 熱影響區寬度模擬計算

經過X形坡口首道焊后,進行第二道焊時會使部分HAZ以及焊縫組織產生二次再結晶,導致局部區域尺寸發生改變。為避免此現象對試驗的干擾,將首道焊作為對試樣的預熱處理,選取第二道焊縫組織進行試驗研究。

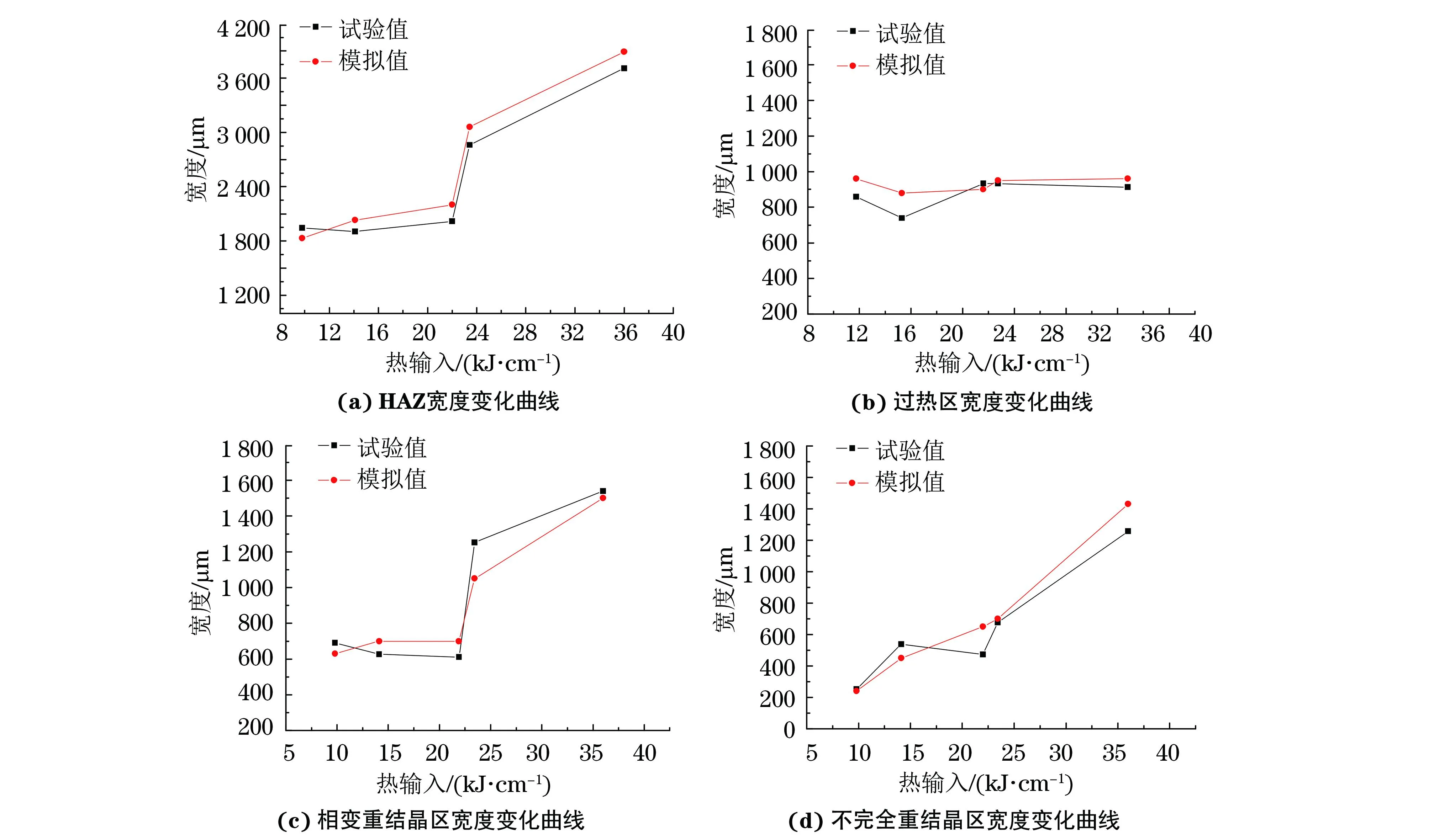

圖8 熱影響區各分區寬度隨熱輸入的變化曲線Fig.8 HAZ width vs heat input curves: (a) HAZ; (b) overheated zone; (c) phase recrystallization zone and(d) incomplete recrystallization zone

1#工藝第二道焊縫穩弧時,提取從熱源中心垂直焊縫路徑(橫向路徑)方向15 mm范圍內的瞬態溫度,與距離作曲線如圖7所示。隨著到焊縫中心距離的增加,各位置的瞬時溫度逐漸降低。根據3.1節中所確定的各個子區形成溫度,將曲線劃分成四段,ab段為焊接熔合區和過熱區,bc段為相變重結晶區,cd段為不完全重結晶區。通過距離測量得到HAZ各子區的寬度,過熱區寬960 μm,相變重結晶區寬630 μm,不完全重結晶區寬240 μm,HAZ總寬度為1 830 μm。同理,其余2#~5#工藝HAZ寬度按此方法模擬計算。

圖7 1#工藝HAZ溫度-距離曲線Fig.7 The temperature-distance curve of HAZ for 1#

3.3 熱輸入對熱影響區寬度的影響

將1#~5#工藝的HAZ寬度的模擬計算值和試驗值與熱輸入作曲線,如圖8所示。由圖8(a)可以看出,焊接HAZ寬度模擬值與試驗值吻合程度相對較高,誤差在4.8%~9.0%的范圍內。在焊接熱輸入為9.8~20 kJ·cm-1時,熱輸入對HAZ寬度影響相對較小,寬度變化平緩,基本保持在2 100 μm左右;當熱輸入大于20 kJ·cm-1時,HAZ寬度隨熱輸入增加而明顯增加,此時焊縫周圍組織保溫時間充足,溫度梯度較小,原子擴散能較高,晶粒逐漸長大。HAZ寬度大幅增加使焊件焊接性嚴重降低。

由圖8(b)可以看出,隨著焊接熱輸入增加,過熱區寬度基本保持不變,模擬值比試驗值高。在實際焊接過程中,過熱區晶粒的晶界逐步移動,吞并周圍較小的晶粒,同時釘扎限制了熔合區附近晶粒由于較大的溫度梯度的生長,從而導致實際過熱區寬度尺寸較低。試驗與模擬結果最大相差141 μm,最大誤差為18%。

由于相變重結晶區晶粒均勻且相對細小,界面能較高,需要達到或超過晶界激活能晶界才能大幅移動,使晶粒長大。由圖8(c)可見,熱輸入在10~20 kJ·cm-1時,激活能較低,晶粒長大趨勢不明顯,導致區域尺寸變化平緩。當熱輸入達到20 kJ·cm-1以上時,從800~500 ℃冷卻時間t8/5充足,原子擴散并重新排列加劇,此區域開始迅速變寬。

由圖8(d)可知,不完全重結晶區寬度模擬值隨著熱輸入增加幾乎成線性增長,熱輸入增大加劇了該區域組織不均勻性,軟化區增加,材料性能變差。

對于微米級尺寸誤差在18%范圍內,焊接熱影響區尺寸模擬值與實測值吻合較好。說明建立焊接模型合理,加載及計算方法可行,HAZ寬度預測數據比較可靠,可為實際焊接工藝制定提供理論依據。

4結論

(1) 通過分層加載熱源模型以及熱源加載修正系數的應用,模擬得到熱循環曲線,與試驗曲線相比,最高溫度誤差小于4.5%;熱影響區寬度模擬與試驗值基本吻合,誤差在4.8%~9%的范圍內,說明熱模型和計算加載方法正確,可用于實際焊接HAZ寬度的預測。

(2) 當焊接熱輸入為9.8~20 kJ·cm-1時,HAZ寬度變化較小,基本保持在2 100 μm左右,當熱輸入大于20 kJ·cm-1時,HAZ寬度隨熱輸入增加而大幅增加。

(3) 過熱區寬度受熱輸入變化影響較小;當熱輸入達到20 kJ·cm-1時,相變重結晶區原子擴散并重新排列加劇,此區域開始迅速變寬;不完全重結晶區寬度隨著熱輸入增加幾乎成線性增長。

參考文獻:

[1]SHI Yao-wu, CHEN Dong, LEI Yong-ping. HAZ microstructure simulation in welding of a ultra fine grain steel[J]. Computational Materials Science, 2004, 31(3/4):379-388.

[2]SHIGA C. Progress in welding and joining in STX-21 project[C]∥Proceedings of the International Workshop on the Innovative Structural Materials for Infrastructure in 21st Century. Tsukuba, Japan:[s.n.],2000:159-173.

[3]侯振波, 史耀武, 田志凌, 等. SS400超細晶粒鋼及其焊接接頭的疲勞裂紋擴展速率[J]. 鋼鐵研究學報, 2004, 16(2): 47-49.

[4]陳伯蠡. 焊接冶金原理[M].北京:清華大學出版社, 1991:40-41.

[5]孫盼, 李文, 姬慶玲. Q235 鋼焊接溫度場的數值模擬[J]. 中國水運, 2010, 10(7):235-236.

[6]武傳松. 焊接熱過程與熔池形態[M]. 北京:機械工業出版社,2007:53-121.

[7]徐春華,張茂森. 800 MPa超細晶粒鋼焊接過程的有限元分析[J].機械工程材料,2012,36(12):94-97.

[8]賀鴻臻, 麻永林, 陳重毅, 等. SS400鋼焊接溫度場數值模擬與試驗驗證[J]. 內蒙古科技大學學報, 2014, 33(2):103-108.

[9]GAO J, THOMPSON R. Real time-temperature models for Monte Carlo simulation of normal grain growth[J]. Acta Metallurgica, 1996, 44(11):4565-4570.

[10]張文鉞. 焊接冶金學(基本原理)[M]. 北京:機械工業出版社, 1999:132-175.

[11]蘇德達, 李家俊. 鋼的高溫金相學[M]. 天津:天津大學出版社, 2009:80-100.

Finite Element Analysis for Welding HAZ Width of SS400 Medium Steel Plate

MA Yong-lin, BAI Qing-wei, HE Hong-zhen, XING Shu-qing, CHEN Zhong-yi

(School of Material and Metallurgy, Inner Mongolia University of Science & Technology, Baotou 014010, China)

Abstract:The finite element model for the welding process of SS400 medium steel plate was established by using the numerical simulation technique. The body heat source model combined with birth-death model was adopted for the simulation of weld thermal cycle process under different heat-input conditions. According to the simulated characteristic temperature, the change law of heat affected zone(HAZ) width was obtained. The simulated and experimental results were compared. The results show that the influence of heat-input on the width of overheated zone was little; the width of incomplete recrystallization zone increased linearly with the increase of heat-input. The error between the simulated values and test values of thermal circling curves was below 4.5%. The simulated width for the welding HAZ was accorded with test value, which proved the accuracy of modeling and loading.

Key words:finite element model; thermal cycle curve; HAZ width; welded joint of SS400 steel

中圖分類號:G443;TG421

文獻標志碼:A

文章編號:1000-3738(2015)10-0095-06

作者簡介:麻永林(1962-),男,陜西神木人,教授,博士。

基金項目:國家科技重大專項課題(2009ZX04014-064-05);內蒙古自治區高等學校科學研究項目(NJ10092)

收稿日期:2014-08-09;

修訂日期:2015-06-22

DOI:10.11973/jxgccl201510021