高速線材集卷升降托板控制系統的優化

閔海斌

(陜西鋼鐵集團漢中鋼鐵公司軋鋼廠,陜西漢中724200)

0 引 言

目前,國內鋼鐵企業頻繁發生集卷升降托板墜落事故,導致生產線處于停產狀態,不僅給生產造成很大影響,而且給企業造成了嚴重的經濟損失。作為集卷升降托板擔負著成品的收集,是生產線的一個關鍵設備,它的好壞對生產起著決定性的作用,因此保證托板可靠穩定運行成為生產線的重要任務。現有的一些方案如:定期檢查電機制動器的磨損和發熱情況,對絕對編碼器固定支架進行減震處理在PLC 程序速度檢測塊中,修改比較設定速度和實際運行速度的差值等,都不能很好解決此問題。

本研究運用西門子S120 變頻器和PLC 實現邏輯運算控制理論,結合位能性負載的特性,對出現的故障現象通過查找產生的原因,提出改造方案,并進行解決。

1 升降托卷板概述

升降托卷板的主要功能是將從集卷筒落下來的成品線材由托卷板承接,并隨托卷板逐漸下降,使線卷的密度均勻,線圈全部離開集卷筒時,托卷板下降到低位,線卷被移出進行收集。升降托卷板的機械部分是整個設備的主體框架,通過電氣控制系統來完成電動升降功能。

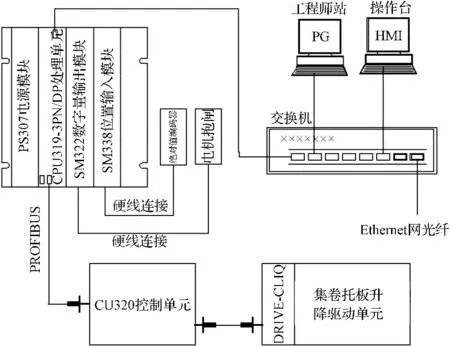

1.1 托板電氣控制系統

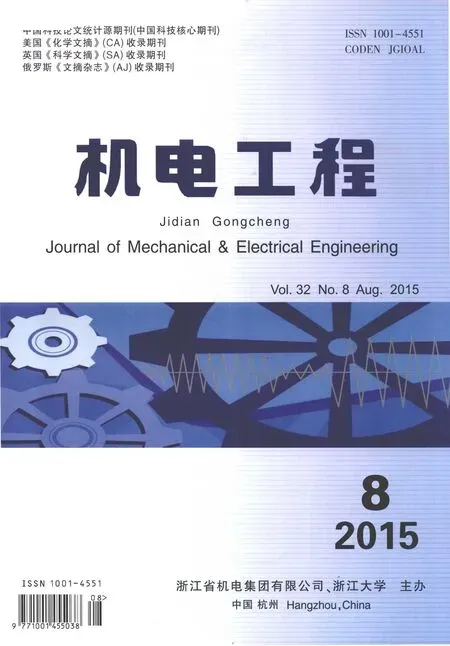

托板升降主傳動控制系統[1-2]采用SINAMICS S120 系列變頻器,對一臺37 kW 的交流電機進行驅動控制,控制單元選用CU320-2DP,CF 卡固件版本,驅動組件之間通過高速通訊接口DRIVE-CLiQ 來連接,托板升降邏輯控制部分選用S7-300PLC,采用Profibus-DP 網與變頻器的控制單元為CU320-2DP 進行數據交換和通訊處理[3-5],從而保證托板系統功能的實現。

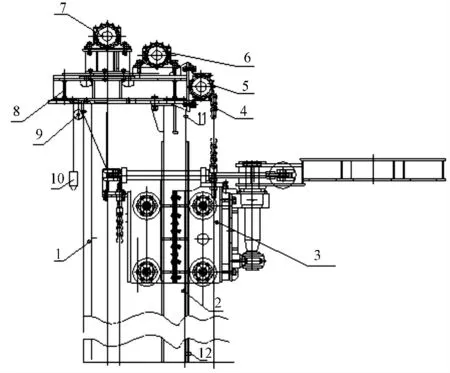

電氣控制系統如圖1 所示。

圖1 電氣控制系統

1.2 托板機械傳動系統

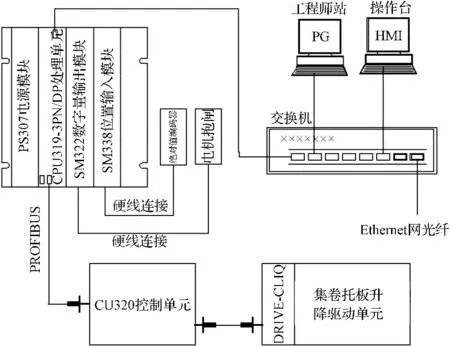

托板升降機械傳動部分由一臺減速電機,主動輪通過聯軸器與減速電機同軸驅動,主動輪通過鏈條與中間傳動過渡輪、從動輪相連,從動輪上的鏈條與升降托板相連,主動輪上的鏈條通過主體支架底座鏈輪與升降托板下端相連,完成升降托板上升下降功能[6-9]。

托板機械傳動如圖2 所示。

圖2 托板機械傳動

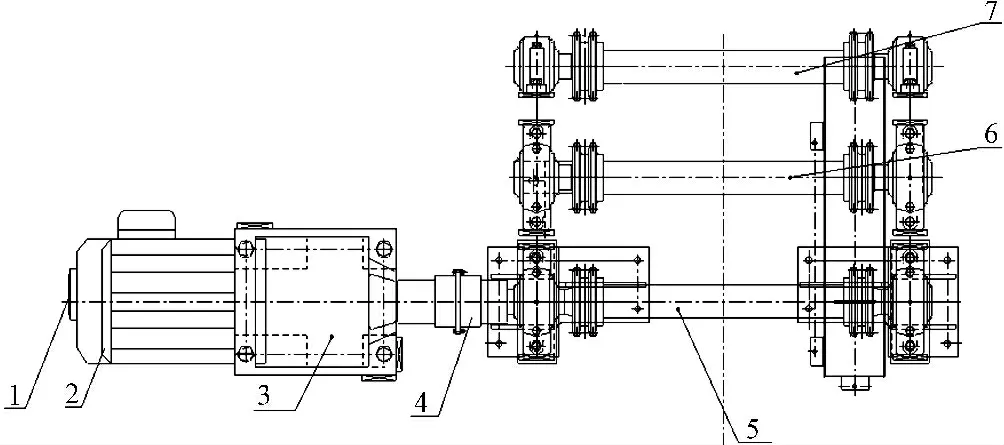

1.3 托板升降工作原理

正常生產工作過程中,托板升降邏輯控制部分由PLC 來完成,向s120 變頻器發合閘、分閘、啟、停、高低調速等控制信號,其工作過程由上升和下降兩個過程完成。

托板在整個上升、下降過程中,集卷筒中的盤卷始終保持在一定的高度上并在集卷筒內,即保證了集卷的質量,又能有足夠的時間等待下一支盤卷鋼的收集,從而滿足了生產軋制節奏的要求。

升降托板控制流程圖如圖3 所示。

圖3 升降托板控制流程圖

2 故障分析

托板空載工作時,當發托板“上升指令”時,升降托板瞬間有偶發墜落事故;托板重載時,當發托板“下降指令”時,升降托板瞬間有偶發墜落事故;無論托板空載或重載,在發托板“停止指令”時,升降托板瞬間也有偶發墜落事故。現有方案仍不能從根本上解決上述問題。為此,還需進一步采集大量數據進行系統分析研究。

2.1 運用數據和圖形監控分析

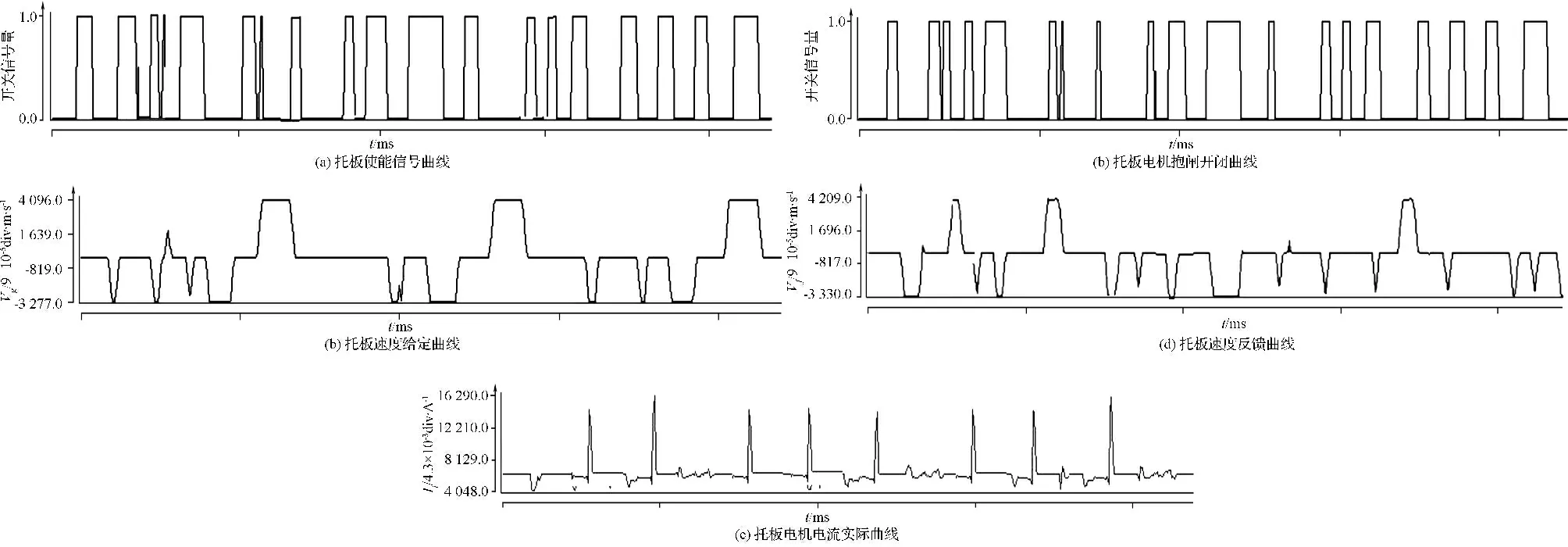

本研究用WICC 軟件對托板墜落的相關信號參數進行采樣和圖形監控。WICC 具有實時監控,記錄歷史趨勢和故障信息,豐富的圖形庫,過程控制功能塊,數學函數等功能,研究人員可利用WICC 將采集到的數據進行顯示并做曲線趨勢記錄,同時可在畫面中設置故障報警信息功能,為技術人員提供故障分析依據。升降托板波形圖如圖4 所示。

在托板發生墜落事故中,本研究通過大量的數據采樣和圖形監控,發現托板在墜落時,從監控圖上看使能信號、電機抱閘信號、電流信號、編碼器值、給定速度值、實際速度值時而出現異常時而正常(諸如因電機制動器摩擦片間隙大,會導致墜落,但監控各信號、曲線顯示正常),出現無序化。只有實際速度值及編碼器值曲線是電機實際反饋狀態值,只體現結果;其他監控信號只“發”而不能形成閉環;還因各種邏輯判斷關系執行過程中相互交叉影響,無法通過圖形監控來進行分析。上述原因導致很難運用數據、圖形分析的方法解決此類問題,但可為下一步解決問題,提供了新的思路和方法,首先可從以下幾方面考慮:

圖4 升降托板波形圖

(1)托板在運行整個過程前后,電機使能信號如何給定的問題。

(2)使能信號可能偶爾短時丟失的問題。

(3)電磁抱閘松緊(制動器磨擦片間隙過大過小)的問題。

(4)控制邏輯之間的邏輯安全判斷問題。

(5)PLC 控制與變頻器控制信號的分界點如何劃分。

3 方案解決及改進措施

(1)修改程序。變頻器使能信號在托板上升/下降整個過程中一直給定,不封鎖變頻器使能。只有在長時間停機或檢修時,分掉使能開關(同時電機風機停止運行),封鎖變頻器使能,確保設備檢修安全。因此筆者在操作臺增加一個“使能合/分閘”開關,在操作托板上升/下降前,使能必須合閘,電機風機運行進行冷卻,此時電機將產生電磁力矩,因變頻器給定速度為0,電機處于等待運行狀態。當托板上升/下降操作時(變頻器給定速度不為0),托板就在電機的拖動下上升/下降運行。

(2)選用兩組定滑輪。筆者給托盤加配重,使其配重的重量與托板自重基本相當,降低了整個系統控制的難度。在有些異常情況下,當托板上升/下降操作時,抱閘得電打開,若變頻器使能偶爾發生丟失,即使變頻器建立起的力矩不足以克服托板重量,因托盤加有配重,托板也不會發生墜落現象。通過對電磁抱閘的間隙調整及維護水平大幅度地降低,同時也減少了托板鏈條的沖擊力,起到緩沖作用,延長了鏈條的壽命。升降托板機構圖5 所示,改進后托板機械傳動如圖6 所示。

圖5 升降托板機構示意圖

(3)速度控制抱閘。本研究將原PLC 依靠絕對值編碼器測量值來控制抱閘打開或關閉,改由變頻器自身進行速度判斷并控制抱閘的打開或關閉,實際工作中,當變頻器內部檢測到電機速度小于30 r/min,認為電機已停轉,此時立即關閉抱閘,變頻器使能不封鎖。同時取消絕對值編碼器速度測量和定位功能,避免了各種維護困難和測量誤差,杜絕了抱閘誤動作。本研究在托板上、下限位采用接近開關,便于維護,絕對值編碼器只作托板的上下極限位,用于保護托板滑出軌道,造車設備事故。改造后電氣控制系統如圖7 所示。

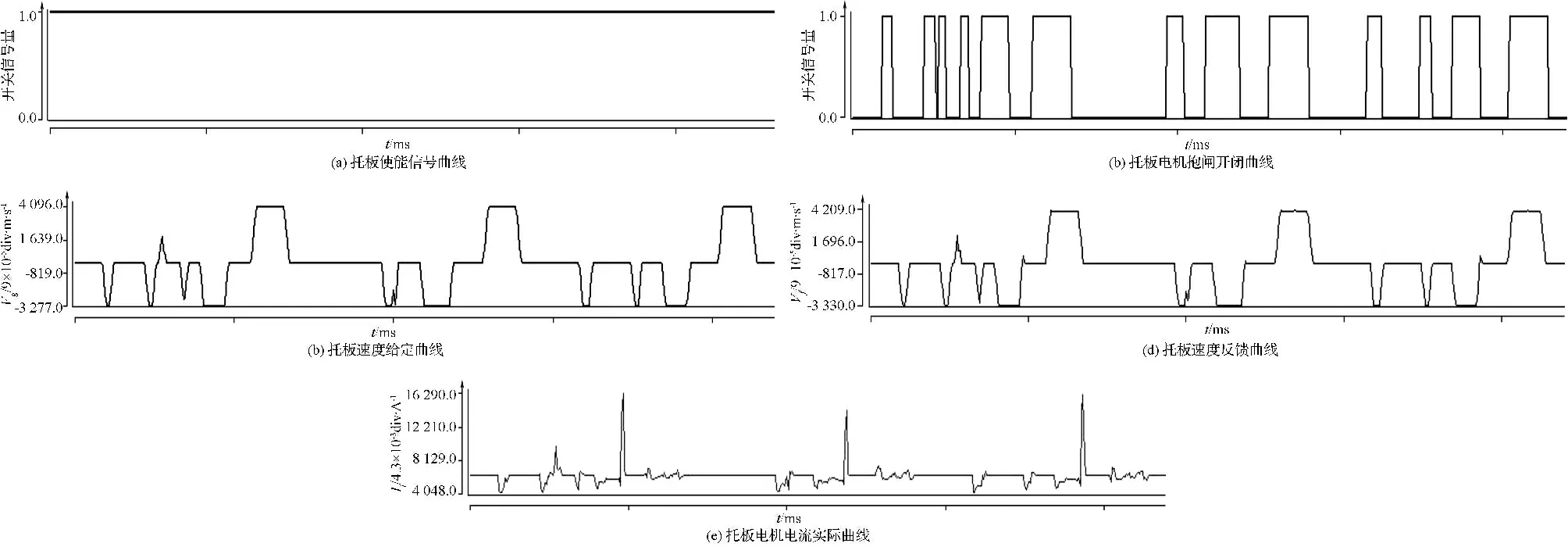

4 方案效果

筆者通過對高速線材集卷升降托板系統的實施了改進措施,在使用過程中沒有出現過升降托板墜落問題,運行平穩。在托板運行工作過程中,因電機制動器每3 個月需檢查并進行必要的間隙調整和更換部件,給維護和保養帶來了不便,經過進一步的完善和改進,本研究在原有設備的基礎上,對減速機和電機一體化的結構形式重新選型并進行更換,將減速機和電機連接分開,留出足夠的空間,能將電磁抱閘改成液壓電動抱閘,便于在線調整和維護。通過實施后達到了預期的效果如圖8 所示,取得了良好的經濟效益。

圖7 改造后電氣控制系統

圖8 改進后升降托板波形

5 結束語

針對集卷升降托板系統在實際使用當中出現的墜落問題,結合現場實際情況,本研究從系統程序,機械結構和PLC 控制方式等方面入手,在根本上對原系統設計進行了改進和完善,提高了托板頻繁動作(50 次/min)的安全可靠性,保證了生產正常的進行。

此系統的成功應用,為類似變頻器位能性負載頻繁動作的系統研究及控制思想提供了寶貴經驗。

[1]陳伯時.電力拖動自動控制系統[M].北京:機械工業出版社,1991.

[2]黃 輝.高速線材集卷電氣控制系統[J].南鋼科技與管理,2011(4):65-68.

[3]SINAMICS SINAMICS S120/S150 參數手冊,西門子電氣傳動有限公司,2008.

[4]郭進濤,薛 輝.S120 變頻器在轉爐傾動中主從控制方案比較[J].河北冶金,2013(10):66-68.

[5]王 川.西門子S120 變頻器在轉爐傾動、氧槍升降傳動系統中的應用[J].冶金自動化,2012(S2):580-583.

[6]吳昌斌.變頻器控制在水泵中的應用與節能分析[J].包裝與食品機械,2014(3):60-62.

[7]孫 桓,陳作模,葛文杰.機械原理[M].北京:高等教育出版社,2006.

[8]西門子電氣傳動有限公司.Sinamics SINAMICS S120 快速入門,V1.4 西門子電氣傳動有限公司,2008.

[9]蘇昆哲.深入淺出西門子WICC V6[M].北京:北京航空航天大學出版社,2004.