多晶硅生產(chǎn)中常見閥門泄漏原因分析及應(yīng)對措施淺談

李 波,吳 偉,李 棟

(陜西天宏硅材料有限責任公司,陜西 咸陽 712038)

閥門在多晶硅生產(chǎn)中種類多、用量大、分布廣泛,且接觸的介質(zhì)多是強腐蝕、有毒、易燃、易爆的。然而因為其大多是周期式生產(chǎn),需要頻繁開關(guān)閥門,加之硅粉硬度高,所以容易導制閥門磨損密封失效等問題。若閥門選型不當使用壽命非常短。一旦發(fā)生閥門泄漏,不僅使介質(zhì)不能有效切斷,影響工藝流程和產(chǎn)品質(zhì)量,而且浪費了原輔材料,增加了成本,甚至直接污染環(huán)境,產(chǎn)生嚴重環(huán)境事故。因此,多晶硅生產(chǎn)中閥門的泄漏問題不容忽視,應(yīng)對裝置中引起閥門泄漏的原因以及防止和消除泄漏的對策、方法做重點探討。

1 多晶硅生產(chǎn)中常見的閥門種類

閥門是多晶硅生產(chǎn)中的調(diào)度,是不可缺少的隔離、調(diào)整、和連接介質(zhì)的關(guān)鍵設(shè)備,關(guān)系到工藝流程的穩(wěn)定性、物料調(diào)節(jié)的及時性、設(shè)備和人員的安全。在實際生產(chǎn)中主要有以及以下幾種閥門:閘閥、球閥、截止閥、蝶閥、滑板閥、偏心旋轉(zhuǎn)閥、止回閥等。

2 常見閥門泄漏的原因分析

閥門的泄漏可以分為外漏和內(nèi)漏兩種類型。外漏就是指介質(zhì)滲漏到閥門的外部,一般指空氣中。而內(nèi)漏是指閥芯和閥座之間密封失效,閥門關(guān)閉后仍有介質(zhì)在管道中流動。在多晶硅生產(chǎn)中,閥門的外漏遠遠大于內(nèi)漏,不但造成成本的增加,還會導致人員和設(shè)備的損壞,甚至嚴重的環(huán)境污染事故。

閥門外漏常見于閥體、閥桿和閥體連接處等密封部位。

2.1 閥體外漏原因

材料缺陷:閥門為多為鑄件,形狀復雜,壁厚變化大,傳統(tǒng)的沙鑄容易產(chǎn)生氣孔、夾渣和砂眼等缺陷,從而產(chǎn)生泄漏現(xiàn)象,閥體質(zhì)量是閥門質(zhì)量的核心。

異常憋壓:在生產(chǎn)運行時閥體內(nèi)部可能產(chǎn)生異常的升壓現(xiàn)象,積聚的應(yīng)力遠超過工作壓力,造成破壞性泄漏。

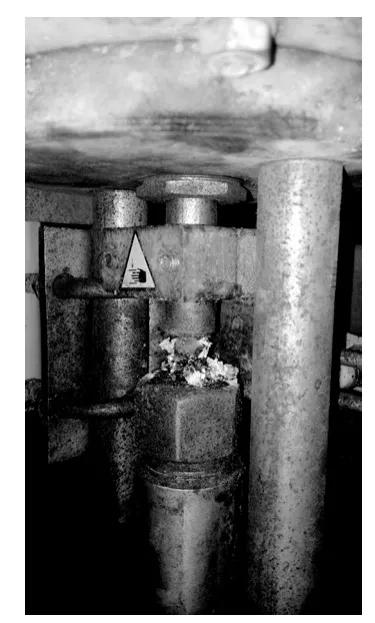

圖1 閥桿外泄圖

圖2 閥桿外泄圖

熱應(yīng)力:多晶硅生產(chǎn)中使用的閥門在周期式高溫工況下,溫度變化頻繁,選型時要考慮高溫對材料特性的影響,及由于熱應(yīng)力和熱疲勞對材料強度的影響。

其他原因:在使用安裝時缺乏有效的支撐,在閥門開啟瞬間產(chǎn)生的振動及其它異常振動,使閥門受力產(chǎn)生裂紋。

2.2 閥桿外漏原因

多晶硅行業(yè)使用的閥門大多開關(guān)頻繁,填料磨損也會加快。閥桿的表面潔凈度有問題,閥桿彎曲,填料填充的不夠緊密,填料的類型或尺寸不合適,填料安裝太滿(石墨材質(zhì)),閥桿被腐蝕產(chǎn)生凸凹,填料壓蓋變形,填料老化失去彈性,閥操作不當?shù)仍蚨家自斐商盍咸幮孤P孤┖蠼橘|(zhì)沿著填料與閥桿的接觸間隙向外,長時間會把部分填料吹走將閥桿刷出溝槽 從而使泄漏擴大。

2.3 閥體連接部位泄漏的原因

多晶硅生產(chǎn)中使用的閥門多為法蘭連接,由于閥體與閥蓋之間的密封,墊片的損壞或者老化,法蘭密封面被腐蝕,連接螺栓松動,管道配置不合理產(chǎn)生較大的附加載荷等原因,都能引起外漏。

2.4 閥門內(nèi)漏的形式和原因分析

2.4.1 選材和設(shè)計[3]

(1)閥內(nèi)件材料選擇不當,在溫度升高時發(fā)生熱膨脹。

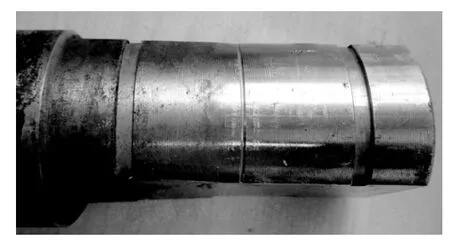

(2)閥桿設(shè)計尺寸偏小扭矩不夠。

閥門使用一段時間后由于摩擦增大,在執(zhí)行器的作用下引起閥桿變形,造成閥桿卡死在某個位置,使閥芯無法動作或者動作不到位,造成介質(zhì)泄漏,此種泄漏往往泄漏量較大,對生產(chǎn)的危害大。

圖3 閥桿卡死

2.4.2 密封面硬化工藝措施不當

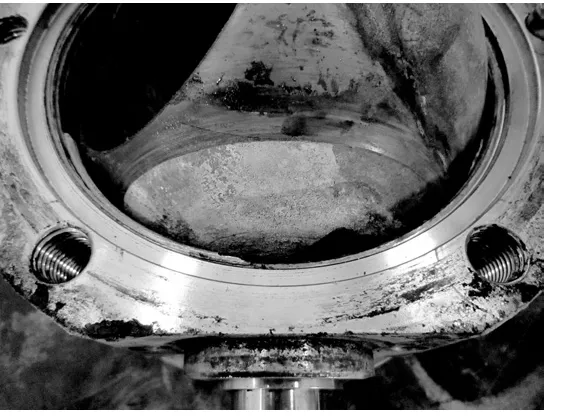

(1)涂層產(chǎn)生裂紋、脫落現(xiàn)象

圖4 閥門內(nèi)部涂層脫落并有破裂

(2)磨損嚴重,迅速造成內(nèi)漏

圖5 閥門內(nèi)部磨損

2.4.3 發(fā)生卡澀或“抱死”

圖6 閥門抱死

3 防止和消除閥門泄漏的應(yīng)對措施

3.1 閥體外漏應(yīng)對措施

(1)確保閥體質(zhì)量。采用先進的鑄造工藝技術(shù).嚴格對鑄件進行檢查和檢測,特別是對鑄造過程容易產(chǎn)生缺陷、承壓能力薄弱以及應(yīng)力集中部位,更需要強化和增加檢測[4]。鑄造閥體形成砂眼、夾渣、裂紋等鑄造缺陷,易導致介質(zhì)的泄漏,這種泄漏一般都表現(xiàn)為滲漏,量較少,通過嚴格的出廠殼體水壓試驗就能被發(fā)現(xiàn)。

(2)規(guī)范操作規(guī)程。嚴格按照操作規(guī)程,避免異常升壓現(xiàn)象出現(xiàn),適當?shù)脑黾影踩y及泄放口。

(3)做好伴熱、伴冷。避免閥門工作在溫差較大的環(huán)境中,對工作在特殊工況的閥門加強監(jiān)測和增加試驗次數(shù)。

3.2 閥桿外漏應(yīng)對措施[5]

選擇合適的閥桿材質(zhì);定期、定量、定步驟更換填料。

對閥桿密封采用多重密封措施,為防止硅粉對閥桿的沖刷,采用專門結(jié)構(gòu)保護閥桿等。

加裝加載彈簧,補償壓力。

3.3 閥門連接部位泄漏應(yīng)對措施

閥體連接部位密封,就其密封性質(zhì)而言屬于靜密封,其應(yīng)滿足下列要求:(1)對溫度和壓力的急劇變化不敏感;(2)結(jié)構(gòu)簡單、實用性強,多次拆卸而不損壞密封元件;(3)能滿足各種工作介質(zhì)的使用要求[6]。

3.4 閥門內(nèi)漏的應(yīng)對措施

在多晶硅生產(chǎn)中,閥門內(nèi)漏是常見的故障,對裝置和人員的安全影響很大,因此在設(shè)計閥門時在結(jié)構(gòu)上要采取適當措施。如選用耐磨球閥,閥座要采用自清理結(jié)構(gòu),在開關(guān)中,自動清除球體表面粘附的硅粉;同時增設(shè)吹掃孔,在開關(guān)時吹掃球體表面,將粘附硅粉吹掃掉,以保護密封副。對于閥座后部的彈簧部位,采用防塵閥座結(jié)構(gòu)設(shè)計,防止硅粉的輕易進入,保證彈簧能正常工作。總之通過有效的加工工藝和特殊的設(shè)計,可延長閥門的使用壽命,提高使用性能。

4 總結(jié)

采用合理的閥門制造工藝,可延長其使用壽命提高使用性能,合理的制造工藝能降低制造成本。隨著新技術(shù)的不斷出現(xiàn),必定會有更多的新工藝和設(shè)計滿足多晶硅生產(chǎn)的需要。同時,針對工況正確選擇滿足需要又性價比高的閥門也很重要。再者,在日常的生產(chǎn)中要加強對閥門的維護和保養(yǎng)。

[1]焦小澄,將大純.儀器儀表維修工[M].江蘇科學技術(shù)出版社.

[2]楊利平.運行裝置閥門泄漏的原因分析及應(yīng)對措施[M].2012.

[3]陸培文.閥門選用手冊[S].北京:機械工業(yè)出版社,2001.

[4]鄧豐,唐正林.多晶硅生產(chǎn)技術(shù)[M].化學工業(yè)出版社.

[5]夏瓊.石化企業(yè)閥門泄漏的原因分析及對策[J].2005(02).

[6]張百麟.閥門泄漏的原因分析及其設(shè)計選型的優(yōu)化[M].2003.