成型工藝對復合材料加筋結構脫粘性能的影響

張 彌, 關志東, 郭 霞, 薛 斌

(1.北京航空航天大學航空科學與工程學院,北京100191;2.中國商飛上海飛機設計研究院,上海201210)

復合材料加筋結構由于具有良好的承載能力,被大量應用于現代飛行器結構設計中。而共固化與二次膠接技術的應用減少了復合材料結構部件數量以及緊固件的數量從而減輕了結構重量且節約了制造成本[1]。為確保結構安全可靠,有必要研究兩種工藝對筋條蒙皮脫粘損傷及破壞機理的影響。

復合材料加筋結構的脫粘失效研究,一直是國內外學者關注的重點。Vijayaraju等[1]研究T型加筋結構在拉拔載荷作用下的失效,并分析對比含襯墊及含覆蓋層對失效模式的影響,研究結果表明襯墊結構能明顯提高失效載荷;Yap等[2,3]研究預制脫粘區域的位置、尺寸及數目對以脫粘為失效模式的T型多筋條加筋板后屈曲性能的影響,結果表明脫粘位置決定裂紋擴展及屈曲的順序;Krueger等[4]提出了一種有效的模擬筋條蒙皮脫粘的shell/3D建模方式,該方式與實體建模方式結果非常吻合,且大大提高計算效率;Orifici[5,6]基于COCOMAT(improved material exploitation at safe design of composite airframe structures by accurate simulation of collapse)項目提出筋條蒙皮界面后屈曲失效的研究方法,研究表明筋條蒙皮界面處通常會先發生失效,并引起整個結構的迅速失效。國內對加筋結構的脫粘行為研究工作開展的較晚。孫晶晶等[7]分析帽型筋條脫粘的失效機理,并對比不同加載方式及加載跨距對結構失效的影響。張永久等[8]以界面脫粘為基礎研究復合材料加筋板的穩定性,結果表明考慮復合材料損傷和膠層損傷的有限元模擬方法,與試驗結果存在更好的一致性。目前國內關于分析成型工藝對加筋結構脫粘的研究成果尚未見發表。

本工作通過試驗和數值模擬,對工字型加筋結構在四點彎曲試驗下的脫粘進行研究,分析結構的損傷起始載荷、失效模式及損傷擴展行為,并對比分析共固化和二次膠接兩種成型工藝對破壞機理的影響。

1 試驗

1.1 試驗對象

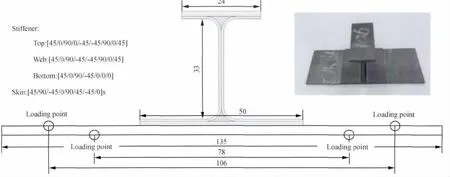

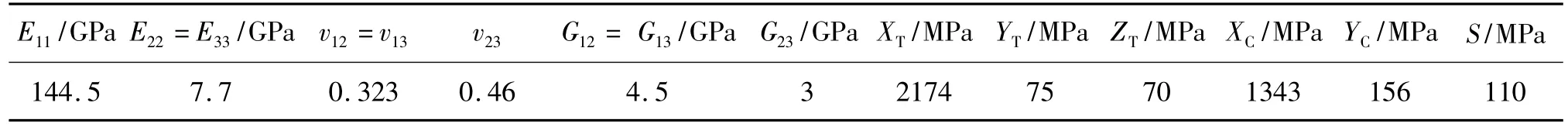

本工作以工字型加筋結構的細節元件為試驗件,寬為50mm,工字型筋條及蒙皮的尺寸、鋪層如圖1所示。試驗件鋪層以碳纖維預浸料單向帶鋪設為主,材料屬性見表1。試驗件有兩種成型工藝:共固化和二次膠接。

1.2 試驗方法

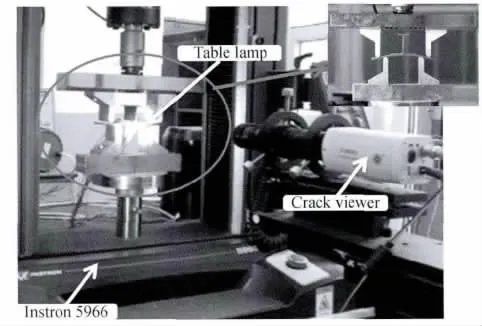

本試驗要求筋條蒙皮的粘接面受到純彎矩的作用,通過四點彎曲試驗可以實現,其加載的具體位置如圖1所示。試驗在Instron5966電子靜力試驗機上完成,試驗件保持筋條在上,下夾頭固定,上夾頭采用位移控制方式加載,加載速率為1mm/min。試驗過程中,采用放大倍數為100倍的裂紋觀測儀進行觀測,并輔以近焦相機拍攝,試驗加載裝置如圖2所示。

圖1 試驗件尺寸、鋪層及加載位置Fig.1 Size,lay-up and loading position of specimen

表1 材料屬性Table 1 Material properties

圖2 試驗加載裝置Fig.2 Equipments of the tests

1.3 試驗結果

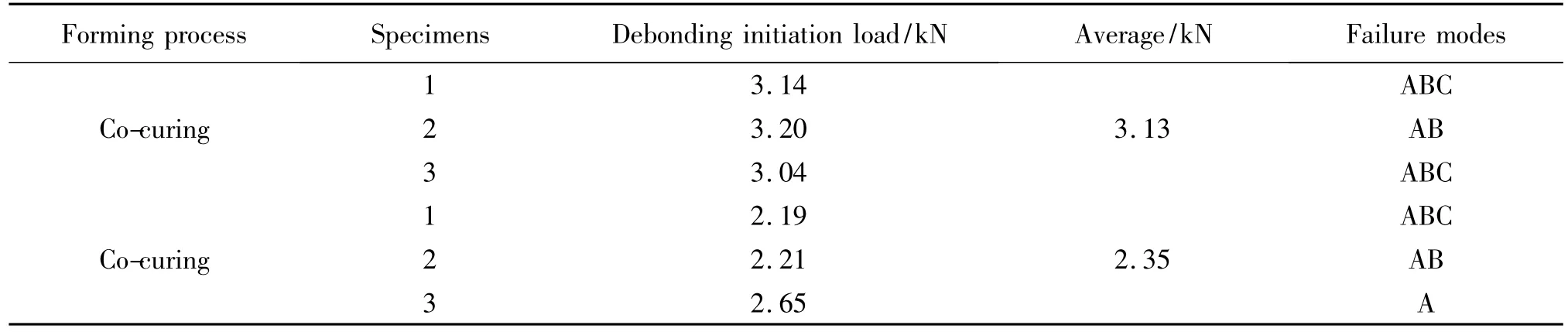

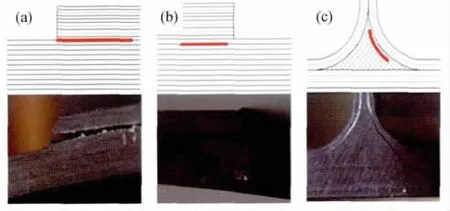

試驗過程中用裂紋觀測儀進行觀測,將首次觀測到損傷的加載載荷稱為脫粘起始載荷。試驗結果見表2,其中A,B,C對應的破壞模式如圖3所示。

表2顯示共固化試驗件損傷門檻要高于二次膠接試驗件。對于共固化試驗件,界面的損傷均有向蒙皮內部擴展的趨勢,而二次膠接試驗件損傷起始及擴展均在膠膜內部。另外,共固化試驗件的填充區會發生如圖3c所示的破壞。具體結果及討論見第三節。

2 有限元分析

2.1 分析模型

為研究筋條蒙皮脫粘過程及破壞機理,本工作建立了試驗對象的三維實體模型。

其中筋條和蒙皮采用實體單元C3D8R,沿厚度方向,每個鋪層采用一個單元。對于共固化試驗件,本工作用有限元軟件ABAQUS自帶Cohesive單元模擬其筋條與蒙皮的連接,采用八節點膠層單元COH3D8;對于二次膠接試驗件,本模型在筋條與蒙皮之間用實體單元C3D8R來模擬實際的膠膜。

表2 試驗結果Table 2 Results of tests

圖3 試驗件破壞模式 (a)筋條蒙皮脫粘; (b)蒙皮內部分層;(c)填充區破壞Fig.3 Failuremodes of the specimens (a)debonding at the interface of skin and stiffener;(b)delamination inside the skin;(c)failure at the core regions

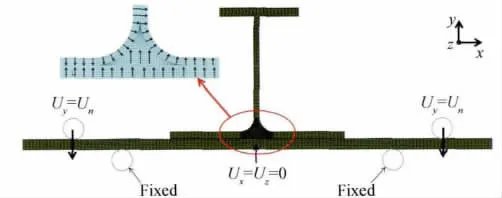

同時,為節省計算時間,提高計算效率,模型只在主要發生損傷的下凸緣及筋條處建立圓角過渡的細節模型,具體的單元方向如圖4所示。

為真實的反應四點彎曲試驗的加載,有限元模型中建立了剛性圓柱來模擬真實的位移加載,其半徑與真實加載頭的半徑相同,均為3mm,其具體邊界條件如圖4所示。

圖4 有限元模型及邊界條件Fig.4 Finite elementmodel and boundary conditions

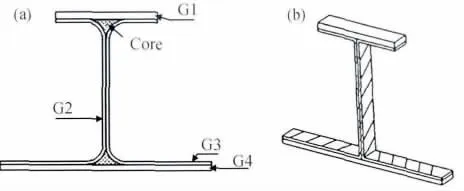

2.2 工字型筋條不對稱性

復合材料“工”字型長桁成型工藝如圖5a所示,其筋條存在鋪層角不連續及不對稱現象。以長桁立邊鋪層角度+45°層為例,即兩個C字型在對應位置立邊鋪層角度均為+45°,而其對應的上下緣條在整體坐標系下同高度的鋪層角出現不連續,如圖5b所示。為使有限元模型能更真實地反映試驗件的破壞情況,本工作在建立分析模型時考慮了這一因素。另外,兩個C字型(G2和G3)關于腹板中心對稱,而上下緣條(G1和G4)的+45°和-45°鋪層關于腹板中心不對稱,導致試驗件損傷起始及擴展的不對稱。

圖5 復合材料工字梁成型工藝及不對稱性(a)工字梁成型工藝;(b)不對稱性Fig.5 Forming process of I-shaped beam and its asymmetry (a)forming process of I-shaped beam; (b)asymmetry of I-shaped beam

2.3 失效準則

2.3.1 復合材料失效準則及剛度折減

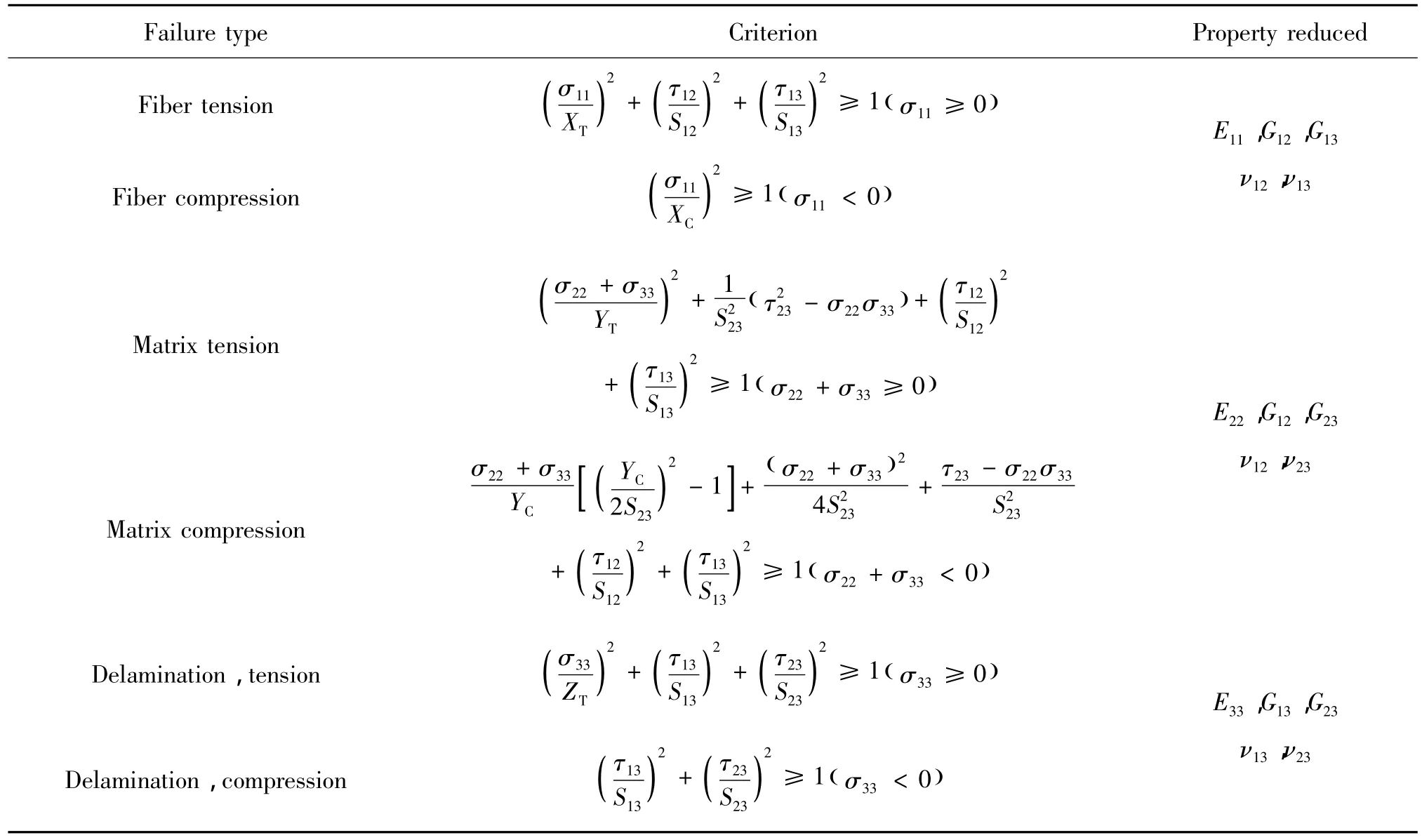

本工作對筋條和蒙皮采用三維Hashin失效準則[9]以及Yeh失效準則[10],具體形式見表3。

本工作通過編寫有限元軟件ABAQUS用戶自定義子程序VUSDFLD來實現上述失效準則。單元失效后,其對應的材料剛度則發生折減,本工作參考文獻[11]中的剛度退化:對于纖維失效,相應剛度衰減為原來的10%;對于基體失效,衰減為30%;而對分層失效,則衰減為20%。

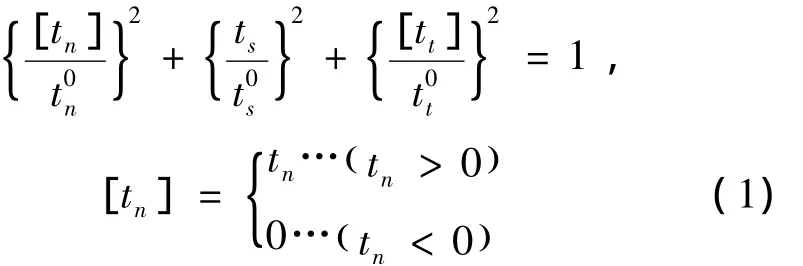

2.3.2 界面失效準則

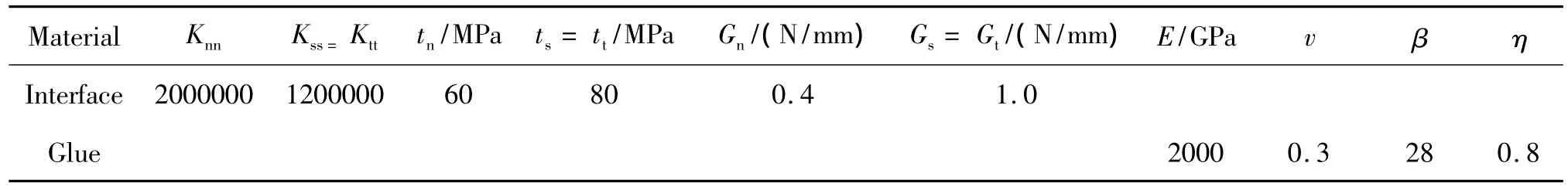

本工作對模擬固化工藝的筋條蒙皮界面采用COH3D8單元,其剛度的選擇參考文獻[12],具體參數見表4。

界面單元的初始損傷采用二次應力準則,其表達式為:

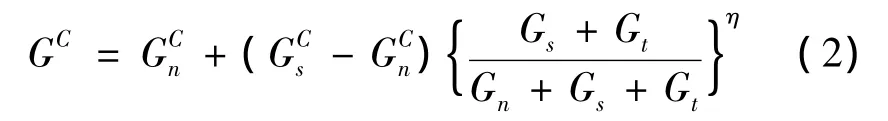

損傷擴展采用基于能量的B-K損傷準則[13]:

2.3.3 膠膜失效準則

本工作二次膠接試驗件筋條與蒙皮之間膠膜實體單元的具體參數見表4。

表3 復合材料層合板失效準則及剛度折減Table 3 Failure criteria and stiffness degradation of composite laminate

表4 界面及膠層建模參數Table 4 Modeling parameters of interface and glue

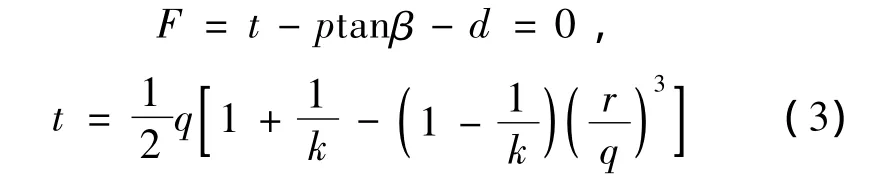

采用擴展的線性Drucker-Prager模型來模擬膠膜單元的屈服行為,其表達式如下:

式中,p為靜水應力,t為 Mises等效應力 q的函數。

模型采用Ductile damage以及Shear damage失效準則來模擬膠膜單元的失效,以文獻[14]的參數為參考。

3 結果與分析

3.1 計算與試驗結果對比

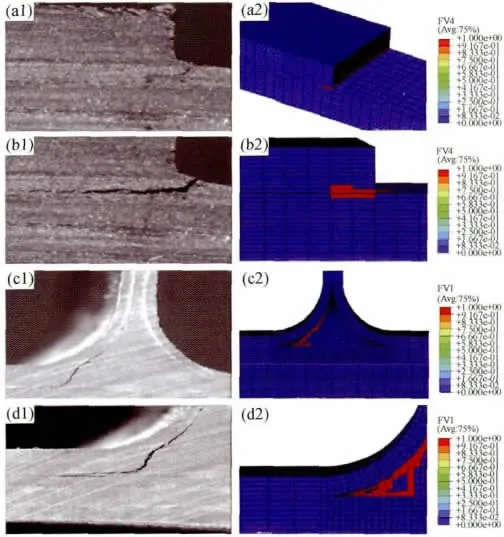

本工作利用有限元模型模擬兩種成型工藝下試驗件的四點彎曲試驗。有限元模型計算的破壞模式與試驗結果一致。對于共固化試驗件,以蒙皮筋條界面破壞為主,且裂紋有向蒙皮內部擴展的趨勢,填充區也出現了破壞。而對于二次膠接試驗件,均以膠膜發生破壞為主,且膠膜附近界面出現了一定程度的損傷。

對于共固化工藝試驗件,有限元模型損傷起始載荷計算結果為3.42kN,與試驗結果均值的相對誤差為9.27%;對于二次膠接試驗件,其計算結果為2.10kN,相對誤差為10.6%。可以看出,有限元結果與試驗結果吻合,其相對誤差在15%以內。

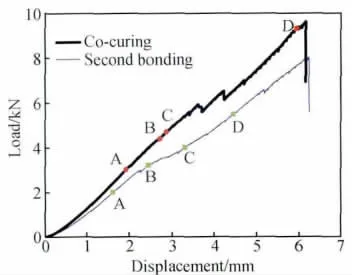

3.2 損傷擴展分析

以1號共固化試驗件為例,分析試驗件的損傷擴展情況。該試驗件的載荷-位移曲線如圖6所示,其中A點為損傷初始點,B,C,D點分別表示不同典型破壞模式的出現,伴有清脆的響聲,各點對應的試驗及有限元計算的損傷情況如圖7所示。

圖6 試驗件載荷-位移曲線Fig.6 Load-displacement curve of the specimens

試驗過程中,當載荷加到3.0kN時,觀察到筋條下緣條與蒙皮連接右側出現裂紋起始,直至4.4kN裂紋穩定擴展,且有向蒙皮內部擴展的趨勢,有限元分析中在3.56kN載荷下觀察到筋條與蒙皮連接的右側倒角處分層擴展,如圖7所示,紅色區域表示已經分層,與試驗結果吻合較好;當載荷加至4.7kN時,筋條填充區域出現損傷,有限元分析中加載4.52kN載荷,填充區相同部位出現損傷。在5.9kN載荷之前,雖然試件存在著損傷的萌生及擴展,但載荷-位移曲線并沒有發生明顯的波動,表明共固化工藝形成的界面,裂紋擴展較平緩,不會對試驗件整體的剛度造成明顯的影響。當載荷加至5.9kN時,試驗件有明顯的聲響,且裂紋快速擴展,同時載荷-位移曲線發生跳動。繼續增加載荷,蒙皮內部出現損傷,裂紋不斷擴展直至最終破壞。

圖7 共固化試驗件破壞模式Fig.7 Failuremode of the experiment under the loads of 3.0kN(a1),4.4kN(b1),4.7kN(c1),9.3kN(d1)and failuremode of the simulation under the loads of3.42kN(a2),4.47kN(b2),4.59kN(c2),9.07kN(d2)

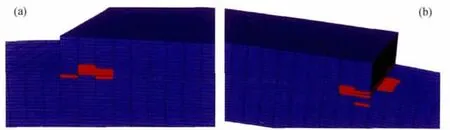

有限元分析結果及試驗結果表明,雖然試驗件的幾何構型及加載均對稱,但其損傷起始及損傷擴展卻出現不對稱,如圖8所示,這是由工字型筋條本身鋪層角不對稱導致的。

二次膠接試驗件以1號為例,其載荷-位移曲線圖如圖6所示,其中A點為損傷起始點,各點對應的試驗及有限元計算的損傷情況如圖9所示。

試驗載荷加至2kN時,試驗件膠膜處出現損傷,有限元分析中在2.10kN,膠膜單元出現損傷;隨著載荷的不斷增加,裂紋穩定擴展,至3.0kN,載荷-位移曲線發生跳動,且出現明顯的平緩階段,表明試驗件剛度減弱。繼續增加載荷,裂紋繼續擴展,但兩側的損傷不同,左側損傷發生在膠膜內部,右側膠膜附近蒙皮層內也出現損傷。

3.3 成型工藝影響分析

對比兩種工藝下的試驗件,共固化試驗件損傷門檻較高,為二次膠接試驗件的33.2%,且其裂紋擴展較緩慢,剛度變化不明顯。而二次膠接試驗件,在較低的載荷處出現損傷并發生剛度的減弱,裂紋快速擴展。

圖8 損傷擴展的不對稱性Fig.8 Asymmetry of damage propagation

圖9 二次膠接試驗件破壞模式Fig.9 Failuremode of the experiment under the loads of 2.0kN(a1),3.2kN(b1),4.0kN(c1),5.5kN(d1)and failuremode of the simulation under the loads of2.10kN(a2),3.56kN(b2),3.81kN(c2),5.38kN(d2)

共固化工藝指在同一固化周期中,在將一個復合材料層壓板固化的同時,將其膠接到其他已經準備的表面上;二次膠接工藝是通過膠黏劑膠接工藝將兩件或多件已經固化的復合材料零件結合在一起。由于共固化工藝是在一個固化周期完成的,其筋條蒙皮連接只包含一種界面;而二次膠接工藝雖然容易實現,但其筋條蒙皮連接處包含筋條-膠膜界面、膠膜、膠膜-蒙皮界面三種不同區域,筋條蒙皮的脫粘是由膠接部位最弱環節決定的,試驗及有限元模型均證明對二次膠接試驗件,膠膜是三種狀態中最弱者,易出現損傷;另外,二次膠接工藝受到零件表面狀態及鋪層方式的影響較大,尤其對于工字型筋條加筋結構,在進行二次膠接時,不易施加均勻載荷,從而使膠膜的粘接質量不一致,導致試件損傷起始較早,擴展較快。因此,對于本工作鋪層工字型加筋結構試驗件,采用共固化工藝,可以有效地抵抗裂紋萌生和不穩定擴展。

4 結論

(1)試驗結果表明共固化試驗件比二次膠接試驗件損傷門檻高,且損傷擴展緩慢。共固化試驗件損傷發生在筋條蒙皮連接界面,填充區也出現損傷;二次膠接試驗件損傷主要發生在膠膜內部。

(2)加筋結構的脫粘取決于膠接部位的薄弱環節。共固化工藝在一個固化周期成型,界面粘接牢固;二次膠接工藝膠接部位包含膠膜界面、膠膜、膠膜-蒙皮界面三種不同區域,其損傷起始于三者強度最弱的膠膜。

(3)由于復合材料工字型加筋結構制造工藝帶來同一高度鋪層角不連續及鋪層角不對稱性,使試驗件在受對稱載荷情況下,其損傷起始、擴展及破壞模式出現不對稱,這一點同時在有限元模型及其模擬中得到反映。

(4)有限元模型考慮了兩種成型工藝的不同,用界面單元模擬共固化試驗件的筋條蒙皮連接,用實體單元來模擬二次膠接試驗件的膠膜,有效地模擬兩種工藝下的破壞。

[1]VIJAYARAJU K,MANGALGIRI P D,DATTAGURU B. Experimental study of failure and failure progression in T-stiffened skins[J].Composite Structures,2004,64(2): 227-234.

[2]YAP JW H,SCOTTM L,THOMSON R S,et al.The analysis of skin-to-stiffener debonding in composite aerospace structures[J].Composite Structures,2002,57 (1):425-435.

[3]YAP JW H,THOMSON R S,SCOTTM L,et al.Influence of post-buckling behaviour of composite stiffened pan-els on the damage criticality[J].Composite Structures,2004,66(1):197-206.

[4]KRUEGER R,MINGUET P J.Analysis of composite skinstiffener debond specimens using a shell/3Dmodeling technique[J].Composite Structures,2007,81(1):41-59.

[5]ORIFICIA C,THOMSON R S,HERSZBERG I,etal.An analysismethodology for failure in postbuckling skin-stiffener interfaces[J].Composite Structures,2008,86(1): 186-193.

[6]ORIFICIA C,THOMSON R S,DEGENHARDTR,et al. Degradation investigation in a postbuckling composite stiffened fuselage panel[J].Composite Structures,2008,82 (2):217-224.

[7]孫晶晶,張曉晶,宮占峰,等.復合材料帽型筋條脫粘的失效機理分析[J].航空學報,2013,34(7):1616-1626. (SUN JJ,ZHANG X J,GONG Z F,et al.Failuremechanism study on omega stringer debonding[J].Acta Aeronautica et Astronautics Sinica,2013,34(7):1616-1626.)

[8]張永久,耿小亮,甘建,等.考慮損傷和界面脫粘的復合材料加筋板穩定性試驗與模擬研究[J].應用力學學報,2013(1):19-24. (ZHANG Y J,GENG X L,GAN J,et al.Experiment and simulations of stiffened panel buckling with composite damage and interfacial delamination[J].Chinese Journal of Applied Mechanics,2013(1):19-24.)

[9]HASHIN Z.Failure criteria for unidirectional fiber composites[J].Journal of Applied Mechanics,1980,47(2): 329-334.

[10]YEH H Y,KIM C H.The Yeh-Stratton criterion for composite materials[J].Journal of Composite Materials,1994,28(10):926-939.

[11]岳珠峰,王富生,王佩艷,等.飛機復合材料結構分析與優化設計[M].北京:科學出版社,2011:31. (YUE Z F,WANG F S,WANG PY,et al.Analysis and Optimization Design of Aircraft Composite Structures[M]. Beijing:Science Press,2011:31.)

[12]TURON A,DAVILA CG,CAMANHO PP,etal.An engineering solution formesh size effects in the simulation of delamination using cohesive zonemodels[J].Engineering Fracture Mechanics,2007,74(10):1665-1682.

[13]BENZEGGAGH M L,KENANE M.Measurement of mixed-mode delamination fracture toughness of unidirectional glass/epoxy composites with mixed-mode bending apparatus[J].Composites Science and Technology,1996,56(4):439-449.

[14]YANG L,YAN Y,LIU Y,et al.Microscopic failure mechanisms of fiber-reinforced polymer composites under transverse tension and compression[J].Composites Science and Technology,2012,72(15):1818-1825.