大跨度鋼網架結構整體提升施工階段模擬分析

譚燕秋,霍立超,王朋飛

(河北工程大學土木工程學院,河北邯鄲056038)

近年來,空間結構在世界范圍內得到廣泛應用的同時,其體系越來越新穎、形式越來越復雜、跨度越來越大,因而對設計分析及施工技術也提出了越來越高的要求[1]。傳統的分析設計方法以使用階段的結構作為研究對象,不考慮施工過程的影響,不能反映施工階段真實的受力特點。空間結構的施工過程是一個伴隨著結構形態和受力狀態不斷變化的動態過程,會出現體系轉換、施工荷載加載和卸載等情況,這些都會大大影響結構內力,因此結構的最不利狀態往往出現在施工過程中,合理的施工方案和正確的計算分析是保證結構安全經濟的重要手段。《空間網格結構技術規程》[2](JGJ7 -2010)規定:“安裝方法選定后,應分別對網架施工階段的吊點反力、撓度、桿件內力、提升或頂升時支撐柱的穩定型和風載下網架的水平推力等項進行驗算,必要時應采取加固措施。”因此,在實際施工過程中,對結構的內力和撓度進行觀測,將實測值與理論仿真分析的結構進行比較,如果發現較大偏差可采取有效措施進行調整,這樣才能保證結構施工的安全并滿足設計的要求。

1 工程概況

本工程廠房采用焊接球網架結構,長297 m,寬96 m,下部為H型鋼雙肢格構柱,柱距9 m,廠房縱向共設置4道防屈曲耗能柱間支撐,屋蓋網架采用雙層焊接球節點抽空正放四角錐網架,下弦支撐,網格尺寸6 m×6 m,整體平板網架矢高從支座5 m到跨中8 m,網架下弦標高22 m,廠房大門處屋蓋采用三層焊接球網架,高度11 m,網架下弦標高19 m,網架節點為焊接空心球節點,支座節點采用固定球鉸支座。整個屋面網架結構自重約2 500 t,8 360根桿件(89×4~325×22),2 240個焊接球。鋼材采用 Q345-B(熱軋無縫鋼管(GB3087),或焊接鋼管(GB3092))。68根H型實腹肢,角鋼綴條格構柱,8根H型鋼抗風柱,屋蓋投影面積為96 m×297 m,約28 512㎡。

2 施工方案重點說明

2.1 網架安裝步驟

網架采用在地面胎架的操作平臺上組裝。根據本工程特點,采取分單元進行安裝。順序為:胎架抄平、放線→放置下弦節點→依格依次組裝下弦,腹桿、上弦支座(由中間向兩端、一端向另一端擴展)→連接水平系桿→總拼精度校驗→油漆。每條網架組裝完,經校驗無誤后,按總拼順序進行下條網架的組裝直至全部完成。拼裝過程中,隨時檢查基準軸線位置,標高及垂直度偏差,發現大于施工藝允許偏差時,及時糾正。

2.2 提升吊點布置

屋蓋網架結構提升吊點的設置以盡量不改變結構原有受力體系為原則[3],在滿足屋蓋網架液壓提升力要求的同時,盡量使每臺液壓設備受載均勻,保證每臺液壓泵站驅動的液壓設備數量相等,提高液壓泵站利用率。且應同時考慮提升方案的經濟性指標,盡量減少吊點數量和臨時設施用量。在總體布置時,要認真考慮系統的安全性和可靠性,降低工程風險。本工程隔空2個柱子設置吊點,提升吊點設置如圖1所示。

2.3 提升架的設置

采用液壓同步提升設備吊裝屋蓋網架,需要設置專用提升平臺,用于放置液壓提升器及液壓泵源系統等設備,并用于設備安裝和操作。提升支架主要有三部分組成:下部原有鋼結構格構柱、上部提升架、提升系統及全柔性提升裝置。通過對各個結構的分析,以及提升支架的設置,以保證提升過程的安全。本工程中,在原結構支撐柱頂設置支撐架,其上放置提升器作為提升上吊點,提升下吊點為直接與屋蓋網架結構連接的臨時吊點結構,用于安裝提升地錨,并通過鋼絞線與提升平臺上的液壓提升器連接。根據提升架主要放在原有格構柱的柱頂,提升架的受壓肢和格構柱的柱肢單元結構形式一致。提升平臺為臨時鋼結構。

2.4 整體提升工藝

本工程中屋蓋網架結構采用超大型構件液壓同步提升施工技術進行安裝,該技術采用“柔性鋼絞線承重、液壓油缸集群、計算機控制同步提升”的原理[4]。利用液壓同步提升系統設備整體提升,提升分三個工況進行:第一工況,在地面操作平臺上網架安裝后,所有提升下吊點均設置在與網架下弦相平新增的焊接球吊點上,網架整體提升3 m;第二工況,搭設臨時支撐,安裝大門處標高22 m下結構;第三工況,網架提升到位,進行結構補桿安裝,拆除臨時措施,提升完成。

3 施工階段模擬分析

3.1 提升過程中屋蓋的驗算

工況1:大門處22 m標高下桿件未安裝狀態。

MIDAS/GEN軟件分析結果表明:結構最大豎向位移為-145 mm,位于大門處跨中,如圖2所示。撓跨比=1/662,滿足規范要求。結構最大壓應力288.284 N/mm2,最大拉應力228.305 N/mm2,均小于允許應力295 N/mm2。最大支座反力1 118.244 kN,最小支座反力 405.946 kN。

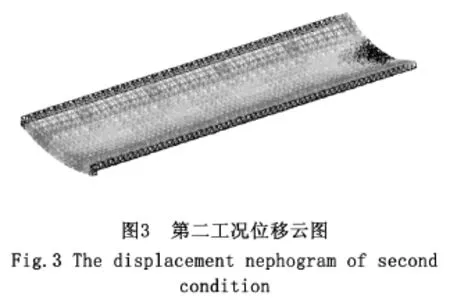

工況2:大門處22 m標高下桿件安裝完成狀態。

結構最大豎向位移為-98 mm,位于6軸跨中,如圖3所示。撓跨比=1/979,滿足規范要求。結構最大壓應力為239.874 N/mm2,最大拉應力為 160.663 N/mm2,均小于允許應力 295 N/mm2。最大支座反力339.14 kN,最小支座反力101.50 kN。

工況3:網架提升器卸載狀態

結構全部卸載完畢時的最大變形發生在最大位移。在跨中,z向-78 mm,如圖4所示。撓跨比為1/1 230,滿足規范要求。結構最大壓應力41.267N/mm2,最大拉應力 57.441 N/mm2,均小于允許應力295 N/mm2。

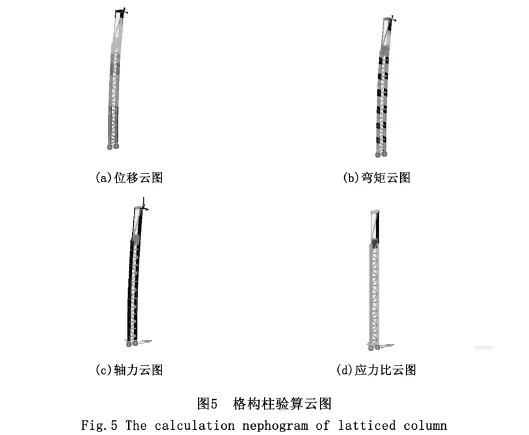

3.2 格構柱驗算

考慮到整體提升過程中荷載集中作用在格構柱上,特此對單肢格構柱構件在第三工況網架提升完成后的受力情況下進行穩定性的驗算,計算結果如圖5所示表明結構安全。

4 結語

根據MIDAS GEN施工過程仿真分析,由程序計算得出結構在施工每一階段中已安裝結構的變形值、支點處的反力以及構件應力等,用以指導結構加卸載變形量、控制量及構件受力狀態判斷等。當結構體系隨工程的進展而變化時,構件的最不利內力發生在施工期間的,構件的最大內力及變形均出現在提升過程中第1工況下,結構設計滿足規范及施工安全要求。本分析結果對類似工程的施工具有一定的參考價值。

[1]MIDAS GEN工程應用指南[M]北京:中國建筑工業出版社,2012.

[2]JGJ7-2010,空間網格結構技術規程[S].

[3]郭彥林,鄧 科,王宏,等.廣州新白云國際機場維修機庫鋼屋蓋整體提升技術[J].工業建筑,2004,34(12):6 -11.

[4]劉彪,劉航.首都機場A380機庫屋蓋整體提升施工過程分析[J].施工技術,2008,37(4):50 -52.

[5]陳冬冬,姚 剛.上海浦東波音機庫屋蓋整體提升施工技術[J].重慶交通大學學報:自然科學版,2010,29(4):650-653.

[6]李張苗,寇新建,蔣 萌,等.鋼結構施工過程人因失誤因素AHP分析[J].河北工程大學學報:自然科學版,2014,31(1):17 -19.

[7]丁蕓孫,劉羅靜,朱洪符,等.網架網殼設計與施工[M].北京:中國建筑工業出版社,2006.