高爐灰與高磷鮞狀赤鐵礦共還原回收鐵的研究

曹允業 孫體昌 寇 玨 高恩霞 徐承焱

(1.北京科技大學土木與環境工程學院,北京 100083;2.金屬礦山高效開采與安全教育部重點實驗室,北京100083)

高爐灰與高磷鮞狀赤鐵礦共還原回收鐵的研究

曹允業1,2孫體昌1,2寇 玨1,2高恩霞1,2徐承焱1,2

(1.北京科技大學土木與環境工程學院,北京 100083;2.金屬礦山高效開采與安全教育部重點實驗室,北京100083)

為考察高爐灰作為還原劑用于高磷鮞狀赤鐵礦石還原焙燒的可能性,以鄂西某鐵品位為42.72%的鮞狀赤鐵礦石和河北某鐵品位為23.96%、固定碳含量為32.83%的高爐灰為原料,進行了共還原焙燒回收鐵試驗。結果表明:在高爐灰用量為30%、共還原焙燒溫度為1 150 ℃、焙燒時間為60 min、還原產品磨礦細度為-0.043 mm占96%、磁選磁場強度為87.58 kA/m條件下,可獲得鐵品位為91.88%、回收率為88.38%、磷含量為0.072%的還原鐵。不同高爐灰用量下焙燒產品的XRD分析結果表明:隨高爐灰用量的增加,鐵的衍射峰逐漸增強,增加高爐灰用量有利于含鐵礦物被還原成金屬鐵,但還原鐵產品磷含量也升高。高爐灰作為還原劑用于高磷鮞狀赤鐵礦共還原焙燒,為高效利用高爐灰和難選鐵礦石提供了一種新思路,又可以降低鮞狀赤鐵礦石直接還原焙燒的成本,同時減輕高爐灰對環境的污染,具有較高的經濟和環境效益。

高爐灰 高磷鮞狀赤鐵礦 共還原焙燒

高爐灰是鋼鐵工業的副產品,主要由碳和含鐵氧化物及其他有價金屬等組成。在我國,大部分的高爐灰仍是直接堆放,對環境造成污染的同時也對鐵資源造成了很大浪費[1-2]。據統計,每生產1 t鐵將產生約20 kg含鐵20%~30%的高爐灰。我國高爐灰的年產出量約在1 500萬t,折合金屬鐵含量為300萬t~450萬t。因此,實現對高爐灰的有效利用具有重要的現實意義[3]。

近年來,隨著鋼鐵工業的高速發展,使得原本難選的高磷鮞狀赤鐵礦也被納入開發利用范疇。但高磷鮞狀赤鐵礦礦石結構復雜,采用常規的選別方法不能獲得合格的產品[4-6]。研究表明,采用煤作為還原劑的直接還原焙燒—磁選工藝可以獲得鐵品位高的還原鐵產品[6-10],實現高磷鮞狀赤鐵礦石的高效利用。例如,李永利[6]應用該方法處理某高磷鮞狀赤鐵礦石,獲得了鐵品位為91.35%、回收率為85.12%、磷含量為0.081%的還原鐵。

高磷鮞狀赤鐵礦還原焙燒時,增加煤粉用量可以提高鐵的還原效果,但同時也會增加還原鐵生產的成本,而高爐灰中含有固定碳和鐵氧化物,用其替代煤粉作為還原劑使用,既可以利用高爐灰中的碳和鐵,又可以降低高磷鮞狀赤鐵礦直接還原的成本,同時減輕高爐灰對環境造成的污染,可以達到一舉多得的效果。因此,本研究進行了高爐灰作為還原劑進行鮞狀赤鐵礦石還原焙燒回收鐵的可行性試驗,為高爐灰和高磷鮞狀赤鐵礦資源化和工業化應用提供參考依據。

1 試驗樣品

1.1 高爐灰

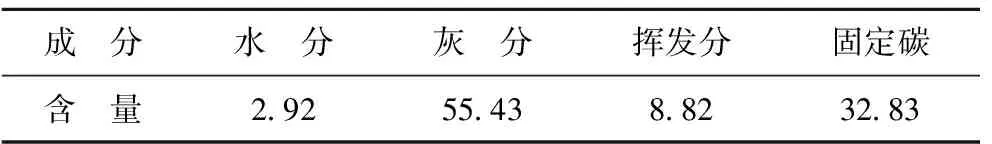

試驗用高爐灰來自于河北省某鋼鐵企業,為了查明高爐灰的成分,對其進行了工業分析,結果見表1。

表1 高爐灰的工業分析結果

Table 1 The results of industrial analysisof blast furnace dust

%

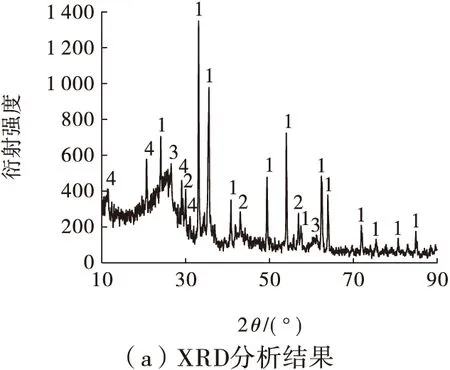

從表1可知:高爐灰中具有還原作用的固定碳含量為32.83%,灰分含量較高,為55.43%,揮發分含量很少,僅為8.82%,因此高爐灰的揮發分和灰分的含量與煤的有很大的差別。為了查明高爐灰除碳以外的礦物成分,對其進行了XRD和SEM分析,結果見圖1。

由圖1可知,高爐灰含鐵氧化物主要是赤鐵礦和磁鐵礦,脈石礦物為石英和石膏。化學成分分析結果表明,高爐灰鐵品位為23.96%。

1.2 高磷鮞狀赤鐵礦

試驗用高磷鮞狀赤鐵礦試樣為破碎至-2 mm的鄂西某“寧鄉式”鮞狀赤鐵礦石,鐵品位為42.72%,磷含量為0.79%。礦石的其他性質見文獻[8]。

2 試驗方法

將一定量高爐灰、高磷鮞狀赤鐵礦石、CaCO3、Na2CO3混勻后(其中,高爐灰、CaCO3、Na2CO3的加入量以高爐灰、CaCO3、Na2CO3與高磷鮞狀赤鐵礦石的質量比表示;固定CaCO3用量為20%、Na2CO3用量為2.5%),裝入加蓋的石墨坩堝中,將石墨坩堝放置于馬弗爐中在一定溫度下進行共還原焙燒(因為是通過直接還原焙燒的方法共同回收高爐灰和高磷鮞狀赤鐵礦中的鐵,所以本研究將這種直接還原焙燒

1—赤鐵礦(Fe2O3);2—磁鐵礦(Fe3O4);

圖1 高爐灰的XRD和SEM分析結果

稱為共還原焙燒),將焙燒產品磨細至-0.043 mm占96%,經磁選管在磁場強度為87.58 kA/m條件下磁選分離,得到的磁性產品稱為還原鐵。以還原鐵的鐵品位、鐵回收率、磷含量作為焙燒效果的評價指標,其中還原鐵的鐵回收率是指高爐灰和高磷鮞狀赤鐵礦中鐵的總回收率。

3 試驗結果與討論

3.1 高爐灰用量對還原鐵指標的影響

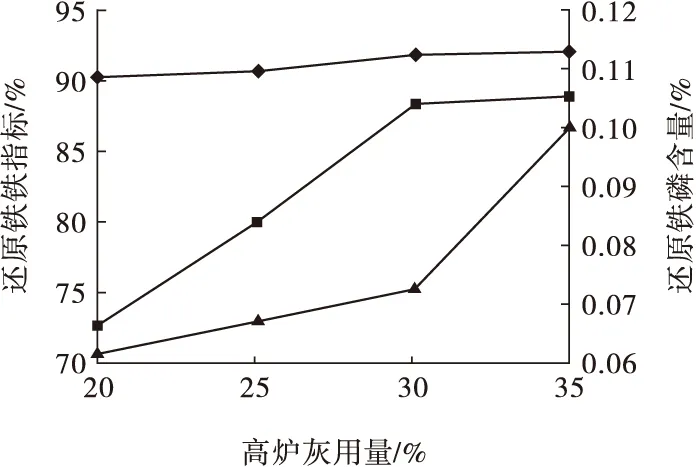

為考察高爐灰能否作為還原劑進行使用,考察了高爐灰用量對還原鐵指標的影響。固定共還原焙燒溫度為1 150 ℃、焙燒時間為60 min,在高爐灰用量分別為20%、25%、30%、35%條件下進行試驗,結果如圖2所示。

圖2 高爐灰用量對還原鐵指標的影響

由圖2可知:高爐灰可以作為還原劑應用于高磷鮞狀赤鐵礦還原焙燒,并且高爐灰用量的改變對還原鐵各項指標的影響明顯;隨著高爐灰用量的增加,還原鐵的鐵品位和回收率均逐漸提高,但還原鐵的磷含量也逐漸提高。隨著高爐灰用量的增加,還原氣氛增強,還原鐵品位和回收率逐漸提高,高爐灰用量增加至35%時,還原鐵磷含量達0.1%(大于上限值0.08%)。因此,為了保證焙燒過程中的還原氣氛,并獲得合格的還原鐵產品,選擇高爐灰用量為30%。

3.2 焙燒溫度對還原鐵指標的影響

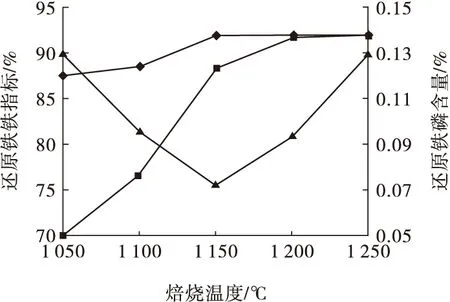

在還原焙燒過程中,還原焙燒溫度對還原鐵指標有較大影響[10]。在高爐灰用量為30%,焙燒時間為60 min,共還原焙燒溫度分別為1 050、1 100、1 150、 1 200、1 250 ℃條件下進行試驗,結果如圖3所示。

圖3 共還原焙燒溫度對還原鐵指標的影響

由圖3可知:隨著共還原焙燒溫度的上升,還原鐵鐵品位和回收率逐漸提高;還原鐵磷含量先降低后升高,在1 050 ℃時還原鐵磷含量為0.12%, 1 150 ℃時還原鐵磷含量為0.072%(小于0.08%),在 1 250 ℃時還原鐵磷含量升高至0.13%。焙燒溫度較低時,爐內還原氣氛不足,鐵氧化物未能完全還原,鐵回收率較低;提高焙燒溫度加快了鐵顆粒的聚集長大成核,還原鐵的鐵品位和回收率升高。綜合考慮,選擇共還原焙燒溫度為1 150 ℃。

3.3 焙燒時間對還原鐵指標的影響

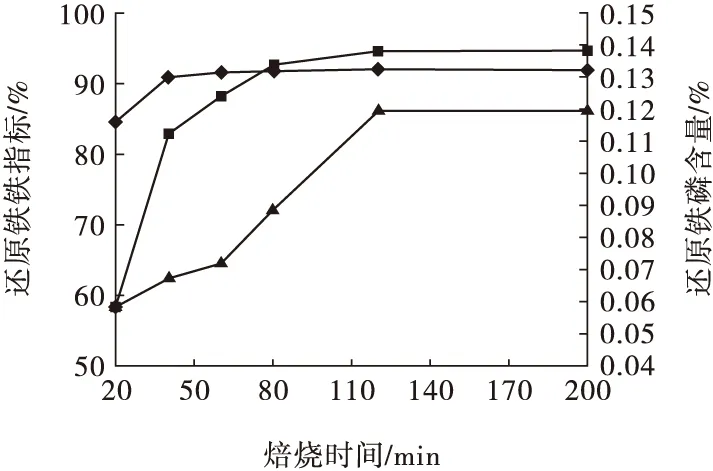

鐵顆粒的成核、聚集和長大在還原過程中所需時間因還原劑的不同而有差異。在還原劑高爐灰用量為30%、焙燒溫度為1 150 ℃、共還原焙燒時間分別為20,40,60,80,120,200 min條件下進行試驗,結果如圖4所示。

由圖4可知:還原鐵的鐵品位和回收率隨共還原焙燒時間的延長而逐漸提高,還原鐵的磷含量逐漸提高后保持不變,最高值達0.12%。在一定范圍內延長共還原時間,一方面有利于赤鐵礦被充分還原,另一方面在焙燒反應中間過程生成的硅酸鐵也將被還原,此兩方面的作用提高了還原鐵回收率;與此同時,鐵顆粒在還原焙燒過程中受界面自由能和濃度梯度的作用聚集和長大形成鐵連晶[11],大片鐵連晶的形成可使還原鐵產品的鐵品位大于90%。延長焙燒時間,鐵顆粒和脈石的相互熔融增強,增加了焙燒產品中含磷礦物與鐵顆粒之間的分離難度,僅通過細磨不能夠使得鐵顆粒和含磷礦物分離,所以造成了還原鐵磷含量的增加。綜合考慮,確定共還原焙燒時間為60 min,此時可以獲得鐵品位為91.88%、回收率為88.38%、磷含量為0.072%的還原鐵。

圖4 共還原焙燒時間對還原鐵指標的影響

4 機理研究及產品分析

4.1 不同高爐灰用量焙燒產品成分分析

為了查明高爐灰用量對高磷鮞狀赤鐵礦石共還原焙燒效果的影響,對焙燒時間為60 min、焙燒溫度為 1 150 ℃,不同高爐灰用量下獲得的焙燒產品進行XRD分析,結果見圖5。

圖5 高爐灰用量不同時焙燒產品的XRD分析結果

由圖5可知:高爐灰用量為20%時,共還原焙燒過程產生不能被弱磁選回收的鐵鈣橄欖石和藍閃石,因而高爐灰用量較低時,還原鐵的鐵回收率低。而隨著高爐灰用量的增加,鐵鈣橄欖石和藍閃石的衍射峰強度逐漸減弱至消失,鐵的衍射峰卻在逐漸增強,說明含鐵的礦物被還原成金屬鐵,這與工藝試驗結果相吻合;隨著高爐灰用量的增加,氟磷灰石的衍射峰逐漸增強,與試驗結果一致。

4.2 產品分析

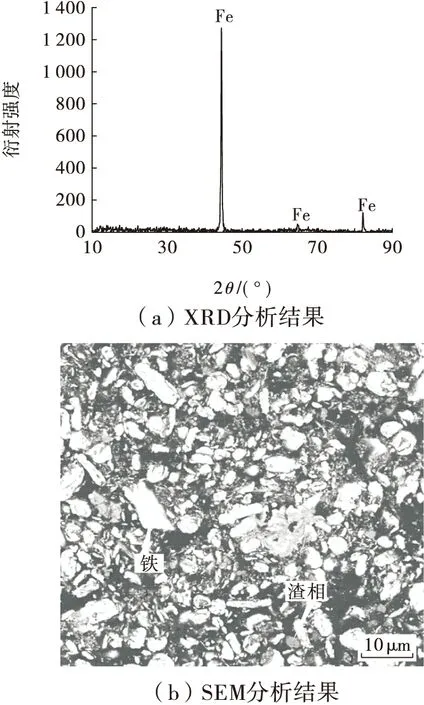

對最佳共還原焙燒條件下獲得的還原鐵產品進行XRD和SEM分析,結果見圖6。

圖6 最佳焙燒條件下還原鐵的SEM和XRD分析結果

圖6表明:最佳條件下獲得的還原鐵產品,主要物相是鐵,且XRD分析結果未檢出渣相。

5 結 論

(1)以高爐灰和高磷鮞狀赤鐵礦為原料共還原焙燒回收鐵,試驗確定的最佳工藝條件為高爐灰用量30%、共還原焙燒溫度1 150 ℃、焙燒時間60 min,焙燒產品磨細至-0.043 mm占96%后在磁場強度為87.58 kA/m條件下磁選,獲得的還原鐵產品鐵品位為91.88%、回收率為88.38%、磷含量為0.072%。

(2)高爐灰作為還原劑用于高磷鮞狀赤鐵礦共還原焙燒,為高效利用高爐灰和難選鐵礦石提供了一種新思路,又可以降低鮞狀赤鐵礦石直接還原焙燒的成本,同時減輕高爐灰對環境的污染,具有較高的經濟和環境效益。

[1] 張晉霞,聶軼苗,徐之帥,等.從鋼鐵廠高爐瓦斯泥中提取碳、鐵的技術研究[J].礦山機械,2013,41(5):100-103. Zhang Jinxia,Nie Yimiao,Xu Zhishuai,et al.Study on technology of recovering carbon and iron concentrate from flue slime of blast furnace[J].Mining and Processing Equipment,2013,41(5):100-103.

[2] Shen Lazhen,Qiao Yongsheng,Guo Yong,et al.Preparation of nanometer-sized black iron oxide pigment by recycling of blast furnace flue dust[J].Journal of Hazardous Materials,2010,177(5):495-500.

[3] 賈繼華,韓宏亮,段東平,等.高爐瓦斯灰綜合回收利用及在資源化的研究[J].鋼鐵釩鈦,2013,34(5):33-37. Jia Jihua,Han Hongliang,Duan Dongping,et al.Research on comprehensive recycling of blast furnace dusts[J].Iron Steel Vanadium Titanium,2013,34(5):33-37.

[4] Wu Jie,Wen Zhijun,Cen Mingjin.Development of technologies for high phosphorus oolitic hematite utilization[J].Steel Research International,2011,82(5):494-500.

[5] Ranjbar M.Dephosphorization of Iranian iron oxide fines by flotation[J].Journal for Exploration,Mining and Metallurgy,2002,55(11):612-616.

[6] Wang J C,Shen S B,Kang J H,et al.Effect of ore solid concentration on the bioleaching of phosphorus from high-phosphorus iron ores using indigenous sulfur-oxidizing bacteria from municipal wastewater[J].Process Biochemistry,2010,45(10):1624-1631.

[7] Xu Chengyan,Sun Tichang,Kou Jue,et al.Mechanism of phosphorus removal in beneficiation of high phosphorus oolitic hematite by direct reduction roasting with dephosphorization agent[J].Transaction of Nonferrous Metals Society of China,2012,11(22):2806-2812.

[8] 曹允業,孫體昌,高恩霞,等.煤的揮發分對高磷鮞狀赤鐵礦直接還原焙燒的影響[J].東北大學學報:自然科學版,2014,35(9):1346-1355. Cao Yunye,Sun Tichang,Gao Enxia,et al.Effects of volatile component in coal on high-phosphorus oolitic hematite in direct reduction roasting process[J].Journal of Northeastern University:Natural Science,2014,35(9):1346-1350.

[9] Li Yongli,Sun Tichang,Zou Anhua,et al.Effect of coal levels during direct reduction roasting of high phosphorus oolitic hematite ore in a tunnel kiln[J].International Journal of Mining Science and Technology,2012,22(3):323-328.

[10] Li Yongli,Sun Tichang,Kou Jue,et al.Study on phosphorus removal of high-phosphorus oolitic hematite by coal-based direct reduction and magnetic separation[J].Mineral Processing and Extractive Metallurgy Review,2014,35(1):66-73.

[11] Matinde E,Sasaki Y,Hino M.Phosphorus gasification from sewage sludge during carbothermic reduction[J].ISIJ International,2008,48(7):912-917.

(責任編輯 王亞琴)

Research on Recovery of Iron from Blast Furnace Dust and HighPhosphorus Oolitic Hematite by Coreduction Roasting

Cao Yunye1,2Sun Tichang1,2Kou Jue1,2Gao Enxia1,2Xu Chengyan1,2

(1.SchoolofCivilandEnvironmentalEngineering,UniversityofScienceandTechnologyBeijing,Beijing100083,China;2.KeyLaboratoryofHigh-efficientMiningandSafetyofMetalMines,MinistryofEducation,Beijing100083,China)

In order to find the possibility of blast furnace dust as reducing agent in high phosphorus oolitic hematite reduction roasting,coreduction roasting experiments were conducted on a oolitic hematite ore with 42.72% iron from Western Hubei and a blast furnace dust with 23.96% iron,32.83% fixed carbon as raw material.Results show that with the conditions of the blast furnace dust dosage of 30%,coreduction roasting temperature of 1 150 ℃,roasting time of 60 min,grinding fineness for reduction product is 96% - 0.043 mm,magnetic field intensity is 87.58 kA/m,DRI with 91.88% iron,0.072% phosphorus and iron grade of 88.38% was obtained.XRD analysis results on different dosage of blast furnace dust calcined product show that with the increase dosage of the blast furnace dust,iron diffraction peak strengthen gradually.Increase the dosage of blast turance is beneficial for iron bearing minerals reduction to metallic iron,while phosphorus in DRI also increased.Blast furnace dust as a reducing agent for high phosphorus oolitic hematite reduction roasting,provides a new method in efficient utilization of blast furnace dust and refractory iron ore,and can reduce the cost of oolitic hematite direct reduction roasting,at the same time reduce the blast furnace dust pollution to the environment,has high economic and environmental benefits.

Blast furnace dust,High phosphorus oolitic hematite,Coreduction roasting

2015-07-04

國家自然科學基金重點項目(編號:51134002)。

曹允業(1987—),男,博士研究生。通訊作者 孫體昌(1958—),男,教授,博士研究生導師。

TD951

A

1001-1250(2015)-10-067-04