蒸汽發生器熱工特性非軸對稱分布數值模擬

史建新,孫寶芝,劉尚華,韓文靜,張國磊,趙潁杰,干依燃

(哈爾濱工程大學動力與能源工程學院,黑龍江哈爾濱150001)

高溫氣冷堆蒸汽發生器的傳熱管為螺旋形,通過將局部錯流流動的有利特征與整體上沿螺旋管的逆流流動相結合實現高效傳熱。離心力的存在導致螺旋管周向壁溫等關鍵參數呈非軸對稱分布,使傳熱管有爆炸的危險,會導致一二次側流體混合進而破壞反應堆的工作狀態[1]。

Prabhanjan等[2]的研究發現螺旋管式蒸汽發生器傳熱效率比直管高16%~43%;Abdalla[3]開發了包括過冷、核態沸騰、膜態沸騰、過熱4個階段的完整的螺旋管式直流蒸汽發生器動態模型;竇鵬程[4]對R134a在臥式螺旋管內的流動換熱進行了實驗研究,發現并分析了單相流動換熱和過冷流動沸騰換熱時沿截面圓周方向壁溫分布的非軸對稱性;馬越等[5]應用Fluent6.3計算得到氦氣橫掠過熱段螺旋管時管壁溫度的周向分布;Young-Jong Chung等[6]對螺旋管進行實驗研究,測量了螺旋管截面周向壁溫,發現在螺旋管中由于離心力的存在壁溫分布不均勻。

目前,實驗研究仍然是螺旋管熱工水力研究的主要手段,但受限于某些關鍵參數如含汽率的截面非對稱性分布無法準確測量,數值模擬可以彌補實驗的不足,同時螺旋管內汽液兩相動與換熱的復雜性導致目前的研究主要集中于單相對流換熱。鑒于此,本文以ANL高溫氣冷堆蒸汽發生器為原型,結合蒸汽發生器結構特點及其工作過程建立單根螺旋管物理模型,應用CFX14.5模擬蒸汽發生器二次側流體在螺旋管內的流動、單相對流換熱及沸騰相變換熱過程,以期獲得截面傳熱系數、壁溫及流速等參數的非軸對稱分布規律。

1 物理模型

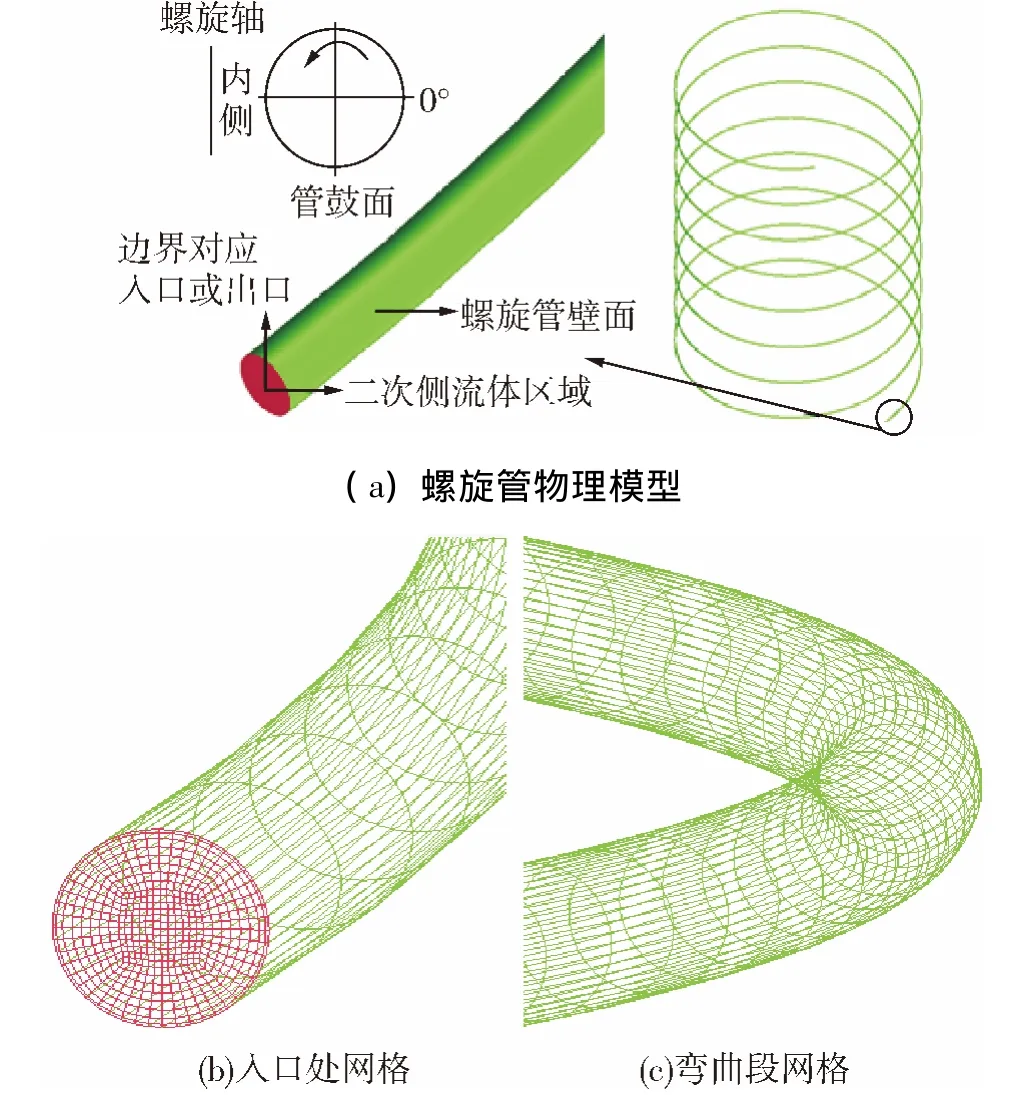

為反映蒸汽發生器實際工作過程同時考慮其結構特點建立單根螺旋管物理模型,螺旋管外徑22.22 mm,壁厚3.3 mm,高度為2.749 m,管長42.71 m,螺旋角為3.69°,螺旋直徑1 718 mm,其中高度通過熱力計算確定。

螺旋管物理模型及其網格劃分詳見圖1。網格獨立解驗證過程中發現網格數達到968 000后再增加網格數量對計算結果沒有影響,因此最終確定網格總量為968 000。

圖1 螺旋管物理模型及網格劃分Fig.1 The physical model and mesh partition of helically coiled tube

2 數學模型

流體在螺旋管內的流動換熱涉及汽液兩相,控制方程采用兩流體模型,該模型適用于域內有顆粒的多相流動,其中動量方程需考慮離心力的作用,詳細控制方程描述見文獻[7]。

2.1 流動沸騰模型

相間質量傳遞通過熱相變決定;相間動量傳遞模型的建立包括阻力和非阻力,非阻力傳遞有升力、虛擬質量力、壁面潤滑力、湍流耗散力、離心力等;在沸騰相變過程中有一些特殊情況,僅使用總傳熱系數對相間傳熱過程是不夠的。一種更普遍的兩熱阻模型考慮了相界面兩側單獨的傳熱過程,通過在相界面每一側定義傳熱系數來實現,指定汽相熱阻為0,即汽相傳熱系數為無窮大,液相使用Hughmark準則關聯式[7]。液汽相湍流模型分別選用RNG kepsilon模型和零方程模型[7]。

2.2 邊界條件

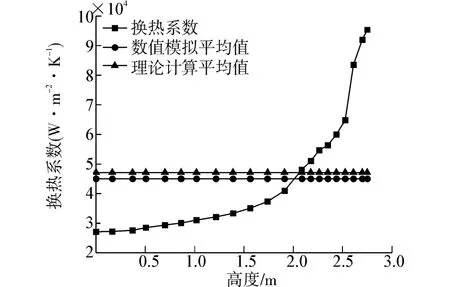

為準確反映蒸汽發生器單相對流換熱及沸騰相變換熱的實際工作過程,結合ANL設計參數,入口質量流量0.312 kg/s,入口溫度193.3℃,出口壓力18.17 MPa,其中由一次側向二次側的傳熱以壁面處的第二類邊界條件加以考慮,熱流密度根據熱力計算結果擬合得到

3 數值計算結果及分析

3.1 模型驗證

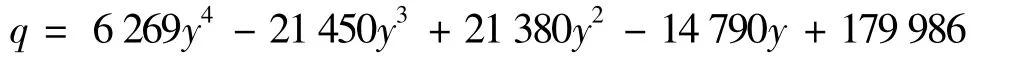

圖2為質量含汽率隨螺旋管高度變化曲線。

圖2 質量含汽率隨螺旋管高度變化曲線Fig.2 Variation of vapour mass fraction along height of helically coiled tube

從圖2中可看出質量含汽率沿螺旋管高度方向先保持不變后逐漸增大;對應預熱段高度(質量含汽率為0的區域)約為2.4 m,由給定邊界條件通過熱力計算得到預熱段高度為2.2 m,相對誤差為9.09%,流體上升到2.4 m后開始沸騰汽化,含汽率逐漸上升,在出口處質量含汽率達到0.275,通過給定邊界條件理論計算的出口質量含汽率為0.3,相對誤差為8.33%。換熱系數沿螺旋管高度的變化趨勢如圖3所示。

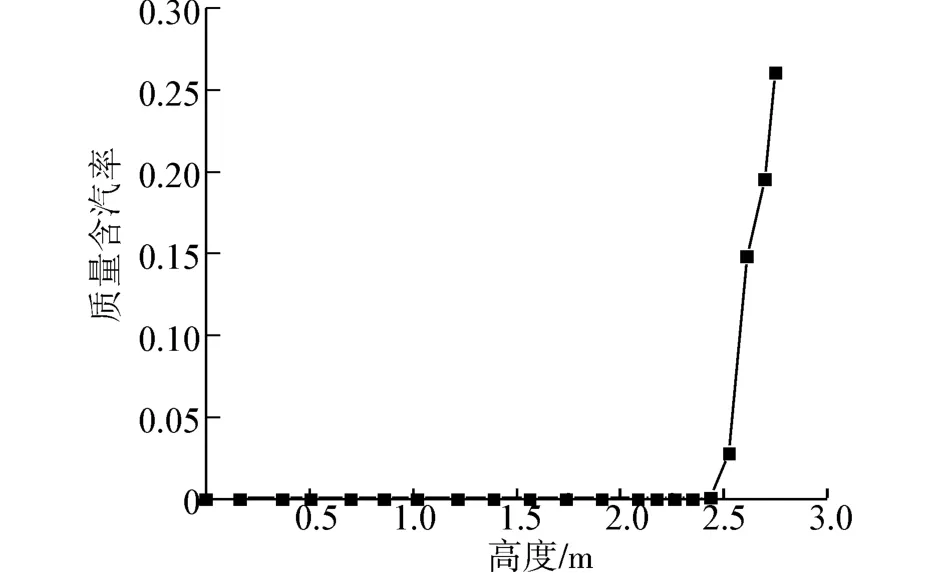

圖3 換熱系數隨螺旋管高度變化曲線Fig.3 Variation of heat transfer coefficient along height of helically coiled tube

預熱段換熱系數緩慢增大,進入沸騰相變區后由于氣泡擾動強化換熱,換熱系數急劇升高,數值模擬平均換熱系數為45 037.56 W/(m2K),通過Dittus-Boelter和Chen公式[8]并考慮螺旋管曲率對換熱的影響計算的平均換熱系數為47 131.21 W/(m2K),兩者相對誤差為4.44%;在工程允許范圍內,說明所建立的物理模型及數學模型可用于計算螺旋管內流體的流動與換熱。

3.2 單相對流換熱區域熱工水力特性分析

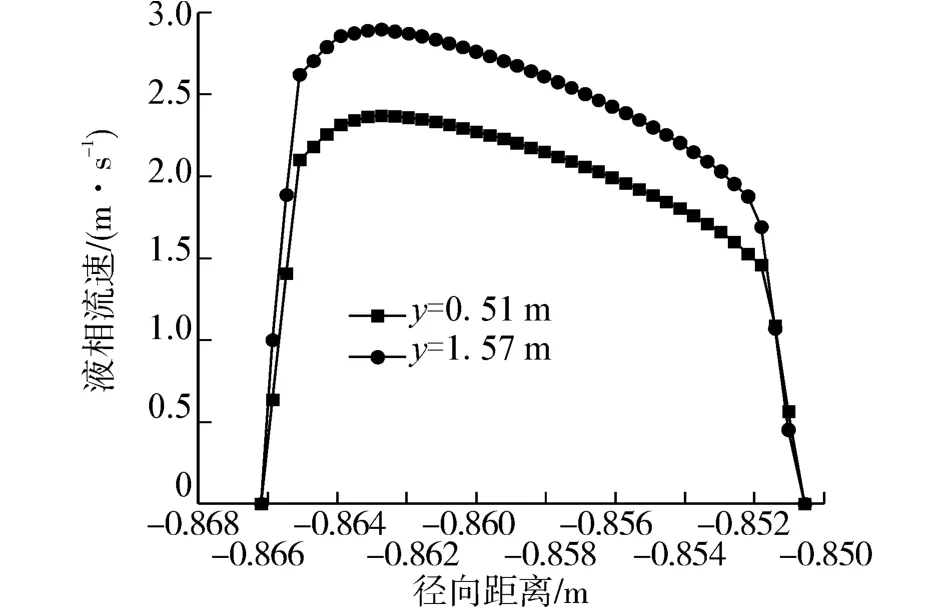

二次側水在螺旋管內流動時受離心力作用,在同一截面處流體角速度ω相等,由v=rω知截面外側(0°附近區域)流體流速大于內側(180°附近區域)流體流速,如圖4所示。

圖4 單相對流換熱區域不同截面速度沿徑向分布曲線Fig.4 Distribution of velocity along radial direction on different sections of single-phase flow area

Williams[9]通過實驗研究觀察到最大軸向速度位置會移動到彎管截面外側,表明本文數值模擬所得結果與實驗結果的一致性;相應的流速越大擾動越劇烈,邊界層厚度減薄,換熱增強,截面外側傳熱系數大于內側,在單相對流換熱區域隨著高度的增加表面傳熱系數h2緩慢增大,如圖5所示。

圖5 單相對流換熱不同截面表面傳熱系數周向分布Fig.5 Distribution of heat transfer coefficient along circumference on different sections of singlephase flow area

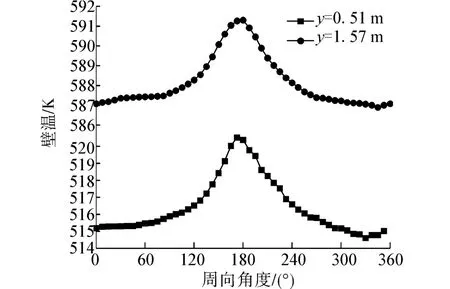

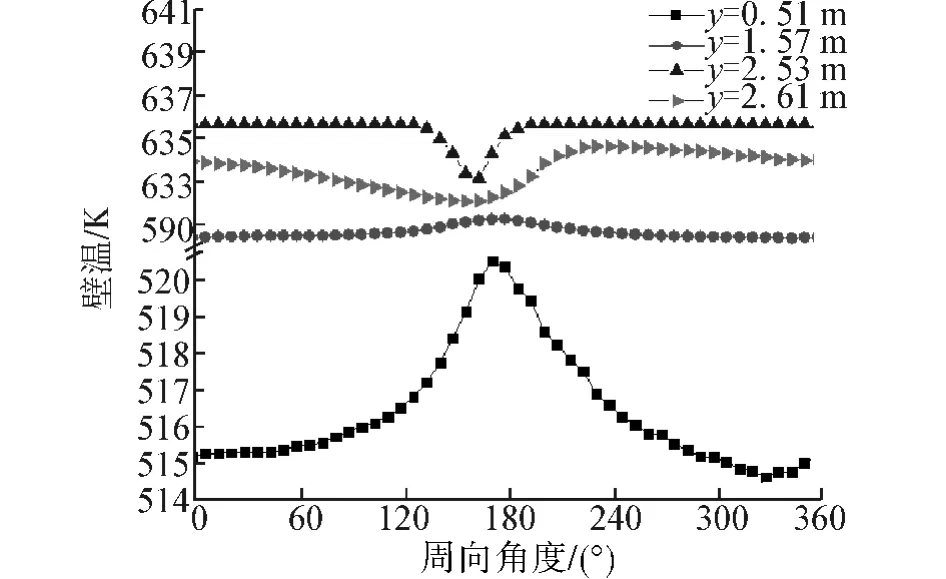

圖6為單相對流換熱區域不同截面壁溫沿周向呈先增大到峰值后減小到最小值再增大的趨勢,這是因為在同一截面上周向約340°位置處流速最大,換熱最劇烈,該處壁溫最小,y=0.51 m處為514.6 K;170°位置附近流速最小,換熱最弱,所以該處壁溫最大,y=0.51 m處為520.53 K;圖7為竇鵬程在臥式螺旋管內進行的R134a單相流動換熱特性研究中得到的截面周向壁溫分布[4],與本文數值模擬所得結果分布趨勢是一致的。

圖6 單相對流換熱區域不同截面壁溫沿周向分布曲線Fig.6 Distribution of wall temperature along circumference on different sections of single-phase flow area

圖7 文獻[4]壁溫的周向分布Fig.7 Distribution of wall temperature along circumference in[4]

3.3 沸騰相變換熱區域熱工水力特性分析

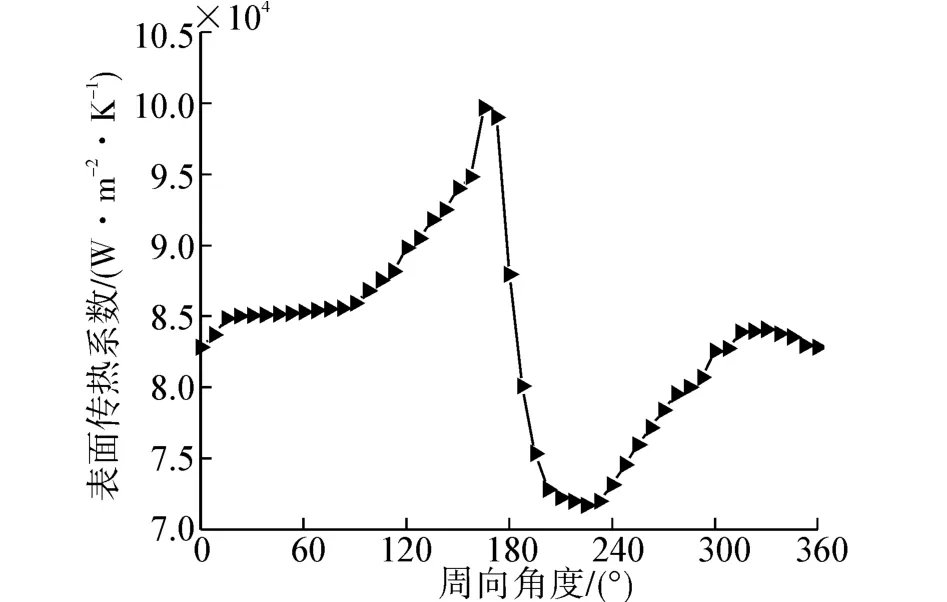

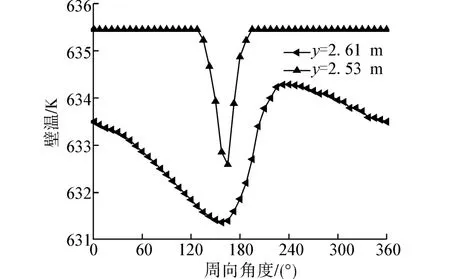

由圖2可知y=2.61 m處對應質量含汽率為0.148 4的沸騰相變換熱區域,工質為汽液兩相。進入相變區后(以y=2.61 m處截面為例)由于汽液兩相受浮升力與離心力的雙重作用蒸汽聚集在螺旋管內側,該位置由于氣泡生成、長大與脫離造成的擾動強化換熱,壁溫最低,而液相集中區域的換熱要弱于汽相處,所以壁溫較高,表面傳熱系數和壁溫沿周向的分布曲線分別如圖8、圖9所示。

3.4 熱工水力特性在單相區和相變區分布對比

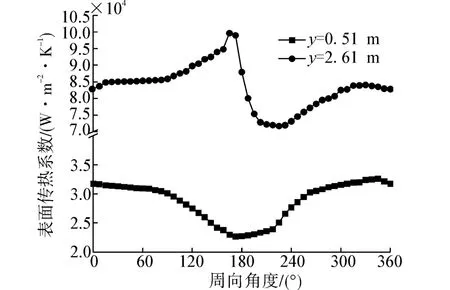

圖10、圖11分別為不同區域表面傳熱系數與壁溫沿管截面周向分布的對比,從圖中可以看出熱工水力參數在單相區和相變區沿截面周向變化趨勢完全相反,單相區主要是流體受離心力的作用使得內外流速不同導致換熱強度不同,從而壁溫分布不均勻;而相變區是由于內外含汽率不同引起了周向上換熱不均勻,因此壁溫呈非軸對稱性分布。

圖9與圖11中高2.53 m處質量含汽率為0.028,處于起始沸騰位置,由以上分析可知單相區域截面內側壁溫高外側壁溫低,進入相變區后壁溫的周向分布完全相反,所以在由單相區進入相變區存在一過渡區域,在該區域內壁溫沿周向的分布存在漸變過程,所以在y=2.53 m處壁溫沿周向分布呈圖9和圖11所示趨勢。

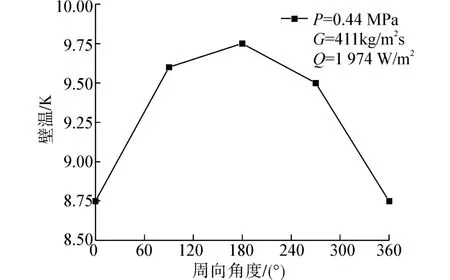

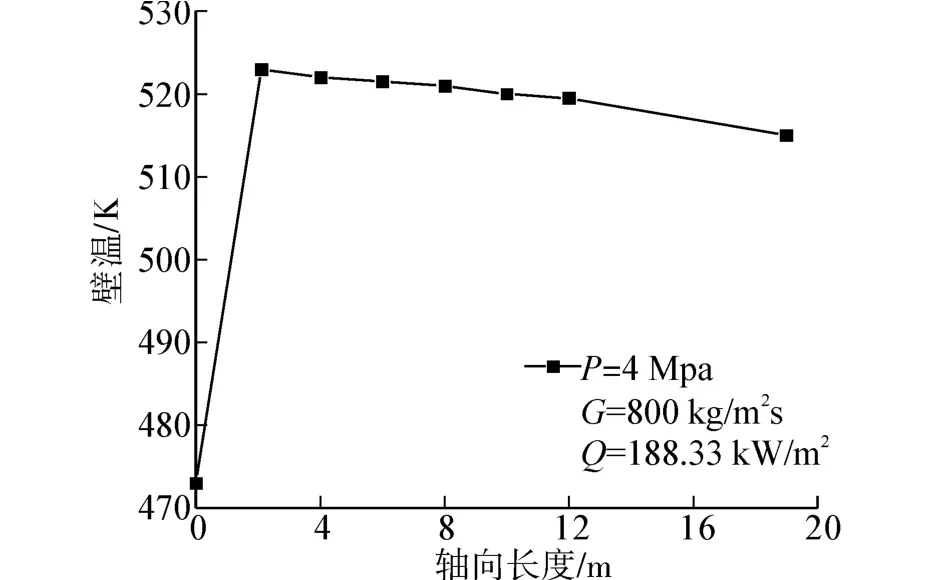

單相對流換熱區內隨高度的增加熱量由一次側經管壁傳向二次側,工質溫度tf2逐漸升高,由熱流密度q=h2(tw2-tf2)可知,隨著換熱的進行,壁溫tw2逐漸升高;高溫氣冷堆蒸汽發生器一、二次側流體整體呈逆向流動,進入沸騰段后流體溫度保持不變,一、二次側溫差逐漸增大,沸騰強化換熱,表面傳熱系數將急劇升高,由于一次側氦氣表面傳熱系數遠低于二次側,所以一、二次側傳熱系數k略有增大,由q= k(Tf1-Tf2)可知沸騰段內熱流密度逐漸增大,同時有q=h2(Tw2-Tf2),因此沸騰相變換熱區域內隨高度增加壁溫tw2略有降低,如圖11所示,該結果與D.Colorado[10]實驗所得結論(圖12)一致。

圖8 y=2.61 m處表面傳熱系數沿周向分布曲線Fig.8 Distribution of heat transfer coefficient along circumference on section y=2.61 m

圖9 沸騰相變區域不同截面壁溫沿周向分布曲線Fig.9 Distribution of wall temperature along circumference on different section of two-phase flow areas

圖10 不同區域表面傳熱系數沿周向變化曲線對比Fig.10 Comparison of heat transfer coefficient along circumference in different areas

圖11 不同區域壁溫沿截面周向變化曲線對比Fig.11 Comparison of wall temperature along circumference in different area

圖12 文獻[10]實驗壁溫沿軸向長度分布Fig.12 Distribution of wall temperature along axial distance in[10]

4 結論

1)工質吸收熱量后經歷預熱及沸騰2個過程,預熱段高度約為2.4 m,出口質量含汽率0.265,與經給定邊界條件的熱力計算結果相比誤差較小,說明所建立的物理模型及數學模型可用于計算螺旋管內流體的流動與換熱;

2)單相對流換熱區域內流體在離心力的作用下螺旋管外側流速大,擾動劇烈,邊界層較薄,因此換熱強,壁溫低;

3)進入沸騰相變區域后,由于汽液兩相受浮升力與離心力的雙重作用,蒸汽聚集在螺旋管內側,該位置由于氣泡生成、長大與脫離造成的擾動強化換熱,所以內側壁溫低;

4)單相區和相變區表面傳熱系數與壁溫沿管截面周向分布趨勢完全相反,在單相區流體受離心力的作用螺旋管內外流速不同導致壁溫分布不均勻,而在相變區由于內外含汽率不同引起壁溫的非軸對稱分布,所以在單相區進入相變區的過渡區內壁溫沿周向的分布存在漸變過程。

[1]Electric Power Research Institute.Steam generator reference book,revision 1:volume I[M].[S.l.]:Electric Power Research Institute,Inc,1994:15-20.

[2]PRABHANJAN D G,RAGBAVAN G S V,RENNIE T J.Comparison of heat transfer rates between a straight tube heat exchanger and a helically coiled heat exchanger[J].International Communications in Heat and Mass Transfer,2002,29(2):185-191.

[3]ABDALLA M A.A four-region,moving-boundary model of a once-through,helical-coil steam generator[J].Annals of Nuclear Energy,1994,21(9):541-562.

[4]竇鵬程.R134a在臥式螺旋管內單相流動和過冷流動沸騰換熱特性研究[D].濟南:山東大學,2012:49-60.

DOU Pengcheng.Study on single-phase flow and subcooled flow boiling heat transfer characteristics of R134a in horizontal helically-coiled tubes[D].Ji'nan:Shandong University, 2012:49-60.

[5]馬越,李曉偉,吳莘馨.高溫氣冷堆螺旋管式直流蒸汽發生器傳熱管壁面熱點數值分析[J].工程熱物理學報,2013,34(7):1331-1334.

MA Yue,LI Xiaowei,WU Xinxin.Numerical analysis of the hot spot of the heat transfer tube wall in an HTGR helical tube once through steam generator[J].Journal of Engineering Thermophysics,2013,34(7):1331-1334.

[6]CHUNG Y J,BAE K H,KIM K K,et al.Boiling heat transfer and dryout in helically coiled tubes under different pressure conditions[J].Annals of Nuclear Energy,2014,71:298-303.

[7]SUN Baozhi,YANG Yuanlong.Numerically investigating the influence of tube support plates on thermal-hydraulic characteristics in a steam generator[J].Applied Thermal Engineering,2013,51(1/2):611-622.

[8]楊元龍.基于兩流體模型的蒸汽發生器熱工水力數值研究[D].哈爾濱:哈爾濱工程大學,2013:10-14.

YANG Yuanlong.Numerical Investigation on thermal-hydraulic of steam generator based on two-fluid model[D].Harbin:Harbin Engineering University,2013:10-14.

[9]WILLIAMS G S,HUBBELL C W,FENKELL G H.Experiments at Detroit,Mich.,on the effect of curvature upon the flow of water in pipes[J].Transactions of the American Society of Civil Engineers,1902,47(1):1-196.

[10]COLORADO D,PAPINI D,HERNáNDEZ J A,et al.Development and experimental validation of a computational model for a helically coiled steam generator[J].International Journal of Thermal Sciences,2011,50(4):569- 580.