用生產流程管理系統推動工時物量管理

郭世祥

(廣州文沖船廠有限責任公司,廣州510727)

1 引言

造船是一個龐大復雜的系統工程,現代造船模式以中間產品為導向,按區域對產品作業任務進行分解和組合,生產作業要實現空間分道、時間有序,從而達到殼、舾、涂作業的精確協調,實現一體化造船。因此,要對勞動力、生產能力、工程量分割等進行細化和量化。建立船舶建造工時物量管理系統,可以為造船工程管理合理安排中間產品的進度計劃,指導現場生產,做到計劃可控。并通過對造船的工程物量、所需計劃工時和實動工時的分析,了解船企造船生產效率高低,為造船成本、經營估價、全面預算等管理提供依據。

工時物量管理,日、韓的船企較早開始應用,上世紀90年代也引進到國內,并取得一定的成效。不過,國內部分船企在應用工時物量管理過程中,也暴露出不少問題:單船工時總量及分解的來源和依據不合理;工時/物量原始數據采集點分布不完善;實動工時填寫和收集不完全準確;完成物量與實動工時不真實等。導致形成的工時/物量數據不實,不具可操作性、指令性與可比性,使工時物量管理在實際應用中并不能真正起到指導生產、輔助船企決策的作用。

究其原因如下:(1)意圖用一套工時物量管理系統復蓋所有工種的實動工時采集、管理,忽視了各工種之間的差異性;(2)不能針對各工種的工作內容算出定額工時,只是采集實動工時,無法在具體工作內容上實現定額工時與實動工時的對比;(3)缺乏管理監督手段,船企員工填寫實動工時過于隨意;(4)相當多的專業根本不使用工時物量管理系統,僅以工作日作為計算工作和薪酬的依據。

因此,要真正應用工時物量管理系統,使之起到提高生產效率、輔助船企決策的作用,建議分專業設立各自的生產流程管理系統,使之更貼近專業生產實際。文船的管子加工生產流程管理系統經過十多年的使用實踐,對工時物量管理、提高生產效率起到極大的推動作用。以下對文船的管子加工生產流程管理系統作簡單介紹,希望能起到拋磚引玉的作用。

2 管子加工生產流程管理系統

應用該系統的前提:管子加工要以應用成組技術原理為基礎,根據相似性原理將管子族細化、分類,采用虛似化生產流水線組織生產。

2.1 系統設計

2.1.1 生產流程圖

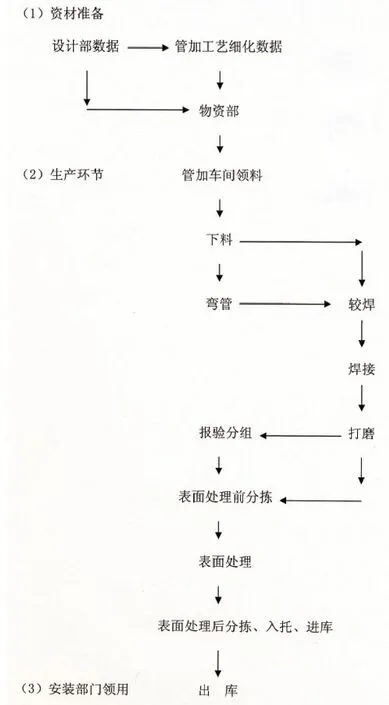

見圖1。

圖1 生產流程圖

2.1.2 生產流程簡介

(1)資材準備

設計部:按計劃將管子加工所需的生產物資預估清單提交物資部;

管子加工車間工藝組:,將設計部數據庫中管子加工圖紙數據導入系統數據庫,。由系統自動生成各種管理表格,提出經細化的資材納期匯總交物資部,由其準備生產資材。

(2)生產環節

管子加工車間:根據管子生產計劃、批次,按系統自動生成的各種表單安排各工序生產——下料、 彎管、較焊、焊接、打磨、報驗分組 、表面處理分揀、管子表面處理、管子表面處理后分揀、入托、進庫等。

(3)管子安裝部門領用

管子安裝部門按需求計劃,辦理管子領用出庫手續。

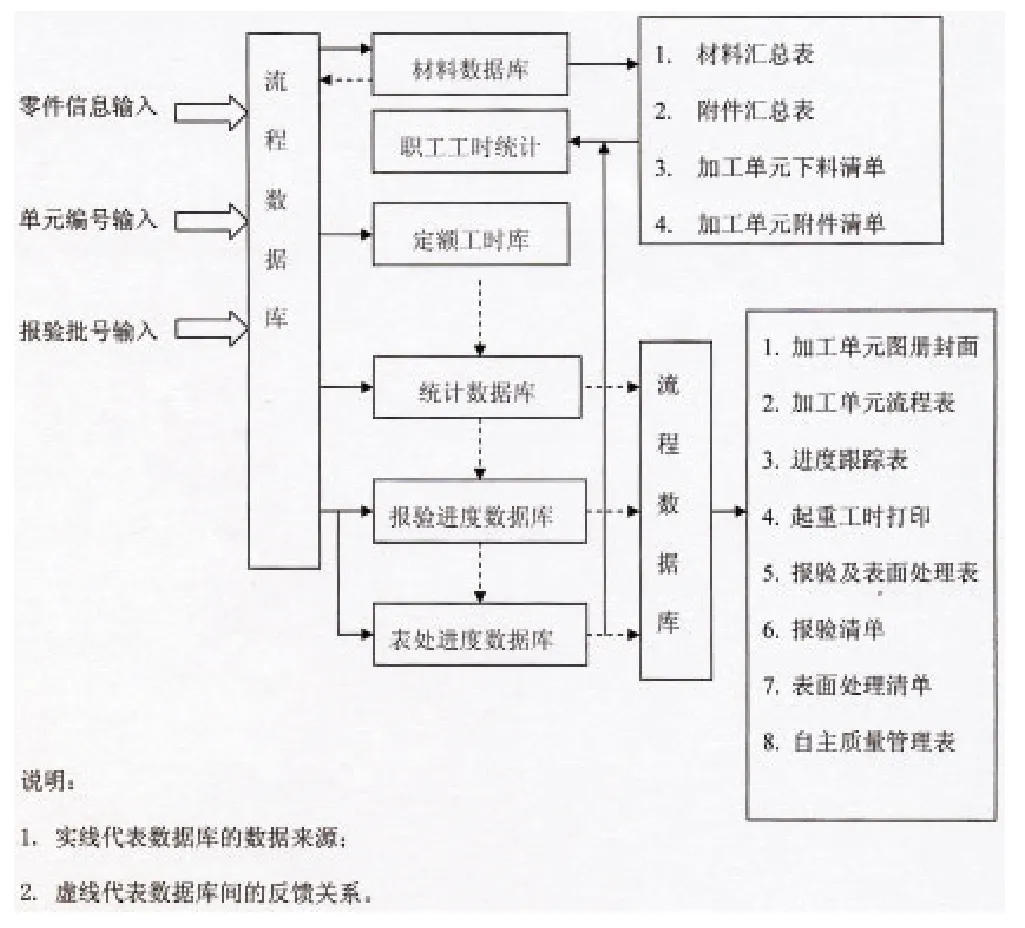

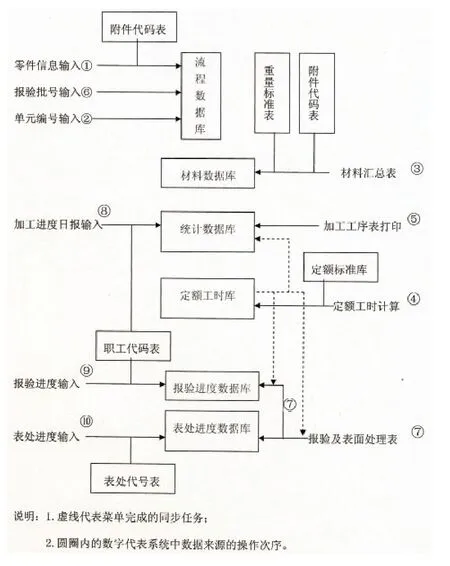

數據庫庫間關系圖,見圖2。流程及數據來源步驟圖,見圖3。

圖2 數據庫庫間關系圖

3 工時物量數據收集與分析

(1)由系統自動生成的管子加工生產單元內場作業日報表,已經有了管子加工所有工序的定額工時和物量,并隨管子加工單元按工序向前滾動。每個工序完工,作業員工必須要填寫該工序的實動工時。完成作業后,將填好實動工時的管子加工生產單元內場作業日報表交給工班長,同時領取下一個工作任務。

(2)管子加工單元所有工序完成后,由專人將各工序的實動工時輸入電腦,進行實動工時與定額工時、工時與物量等分析、儲存。

(3)通過管子加工生產流程管理系統,將管子加工生產與工時收集有機結合起來,使實動工時收集的準確性接近真實工時消耗。這樣的工時物量數據,可以用作生產計劃編制、預算新船的工時預算和人工成本,起到作為估價、報價依據等輔助船企決策的作用。

圖3 流程及數據來源步驟圖

文船應用管子加工生產流程管理系統,對提高生產效率起到較大作用,人均生產效率較高。與對標的日本水島船廠相比:文船2014年6月為151根/月/人,約為水島船廠的1/2。

4 結束語

船企分專業編寫各自的生產流程管理系統,有利于解決本專業的生產計劃、生產前準備、工時定額、實動工時收集等一系列問題。并通過生產流程管理系統,要求工人每天必須填報實動工時記錄表,如實記錄當天實際工作情況,并由專人按作業區域、作業階段、作業內容等錄入工時物量系統數據庫。各管理層可以調用數據作為生產計劃編制、平衡勞動力等依據;經營部門調用數據來預算新船的工時定額預算和人工成本,作為估價、報價依據。

如果各專業都有自己的生產流程管理系統,船企就能夠完善各工種、工序的原始工時收集,真正有效地建立和應用工時物量管理系統,實現船企間的縱向和橫向對標。便于船企計算制造成本和制定生產計劃,進一步提高船企的生產效率,降低生產經營成本,實現向管理要效益。

[1]趙東,馬曉平,蔣志勇.船舶制造中的工時/物量數據統計分析系統研究[J].造船技術,2003(2):8.

[2]任治軍.徐開清.賀仁華.動態公式模型法在計算機輔助工時定額中的應用[J].機電工程技術,2012.41(2).