T300/648復合材料濕熱老化機理研究

黃 超,韓道榮,萬冰峰

(國營蕪湖機械廠,安徽 蕪湖 241007)

T300/648復合材料濕熱老化機理研究

黃 超,韓道榮,萬冰峰

(國營蕪湖機械廠,安徽 蕪湖 241007)

為分析T300/648復合材料在貯存環境下服役的可靠性,選取71℃,RH70%、71℃,RH85%、85℃,RH70%、85℃,RH85%四組不同溫度與濕度條件對T300/648復合材料進行加速濕熱老化試驗,并研究了老化后材料的化學結構、斷口的微觀形貌以及力學性能變化。研究表明,T300/648復合材料在濕熱老化后材料的整體化學結構未發生變化,材料內部基體與纖維間界面脫粘顯示材料的均勻性已經破壞。與界面及基體相關的力學性能均發生退化,且隨著時間延長以及更加苛刻的老化條件性能下降更為顯著。

復合材料;濕熱老化;化學結構;微觀形貌;力學性能

碳纖維增強樹脂基復合材料具有比強度高、比模量大等特點[1-3],被廣泛應用于航空、航天及武器系統中,與鋁合金、鈦合金及合金鋼一起并稱為航空、航天四大結構材料,但在紫外線、腐蝕性介質、溫度、濕度等環境作用下,會產生性能退化等老化現象[4],而貯存狀態下的主要環境因素為溫度與濕度[5-8]。本文通過T300/648碳纖維樹脂基復合材料加速濕熱老化試驗,分析老化后的機理與性能變化,為碳纖維樹脂基復合材料在貯存條件的使用可靠性提供相關依據。

1 試驗

1.1 實驗材料

實驗選擇648環氧樹脂作為復合材料基體,東邦T300碳纖維作為復合材料增強纖維。復合材料的鋪層方式為0°/±45°/90°。

1.2 預處理

將試樣置于70℃的烘箱中進行烘干處理,達到工程干態,即試樣的脫濕速率穩定在每天質量損失不大于0.02%。預處理后取出部分試樣進行力學性能試驗,得到初始的力學性能。

1.3 加速實驗方法及條件

老化的環境參數選取兩種溫度條件:71℃、85℃,兩種濕度條件:RH70%、RH85%.并采取交叉實驗的方式。實驗中使用HUT010P型恒溫恒濕實驗箱,溫度范圍:0℃~+130℃,溫度波動度≤±0.5℃,溫度均勻度≤1℃,濕度偏差±RH3%。

1.4 紅外光譜分析

采用美國Nicolet公司的NEXUS傅里葉紅外光譜儀,實驗選取ATR采樣方式,掃描次數為8-64次,測試范圍4000-400cm-1, 用以對比濕熱老化過程中復合材料的化學變化。

1.5 掃描電鏡觀察

在濕熱老化每個階段選取試樣在液氮中掰斷,并選取日本JEOL公司JEM-6360LV掃描電子顯微鏡觀察斷口形貌,以分析其結構變化。

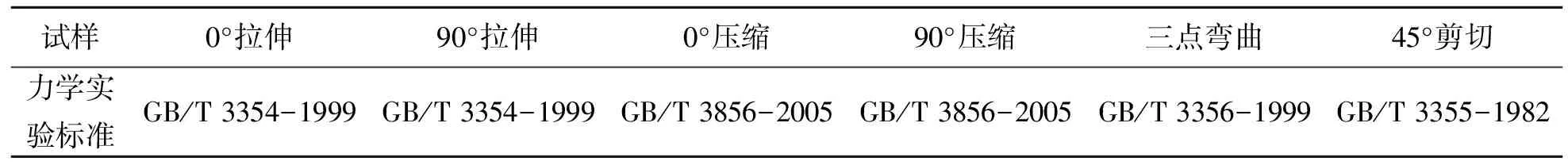

1.6 力學性能測試

選用0°拉伸強度,90°拉伸強度,0°壓縮強度,90°壓縮強度,45°剪切強度來表征復合材料濕熱老化后力學性能變化,測試標準見表1,實驗設備為Instron-8562力學性能實驗機,測試溫度為室溫。

表1 各試樣力學實驗標準

2 實驗結果及分析

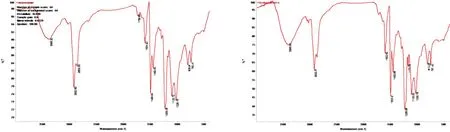

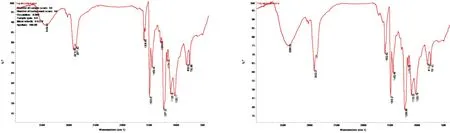

2.1 化學結構變化

通過分析老化前后試樣的紅外圖譜變化觀察復合材料老化前后的化學結構變化。試樣的紅外譜圖如圖1所示,老化前后未見原有吸收峰消失,也未見新的吸收峰出現,但波數為2920cm-1及2862 cm-1處的雙峰吸收強度明顯減小。此峰代表脂肪族的C-H的伸縮振動,該峰的減小顯示C-H受到一定的破壞。在71℃,RH85%與85℃,RH85%兩種較為嚴苛老化條件下,C-H鍵開始出現變化的時間幾乎都在2000h后。且老化時間持續到6000h后,也未出現其他吸收峰的明顯變化。而C-H鍵的減少說明材料中發生一定程度的化學變化,但無新的吸收峰產生說明無新基團的產生,材料的整體化學結構未變化。

(a) 老化前 (b) 老化2000h(71℃,RH85%)

(c) 老化2000h(85℃,RH85%) (d) 老化6000h(85℃,RH85%)

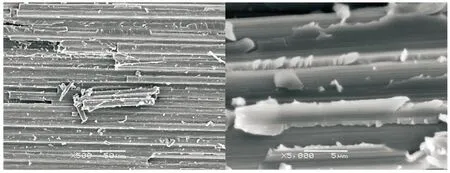

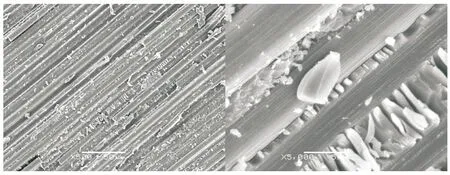

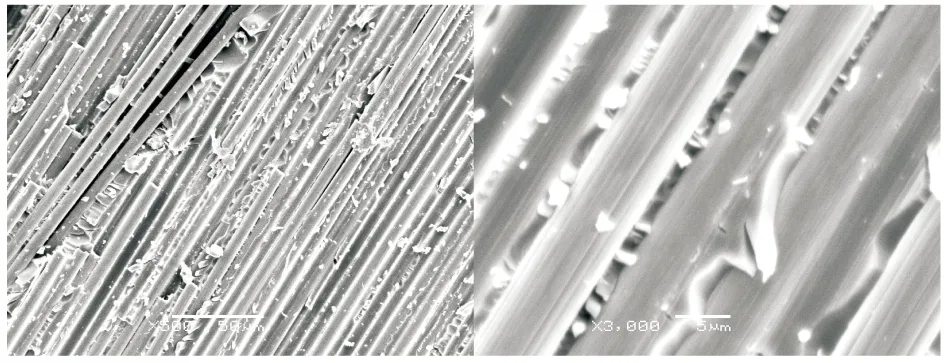

2.2 微觀形貌觀察

圖2(a)是材料未老化時斷口形貌,纖維表面粘連有條狀的樹脂,說明此時樹脂與纖維粘接良好并無界面破壞的情況發生。圖2(b)是材料老化2000h后斷口形貌,可見有較多樹脂粘連在纖維表面,未見界面發生破壞,此時材料在短時老化后水分子的擴散還未對材料產生不可逆的破壞。圖2(c)是材料老化3000h后斷口形貌,由于老化時間的延長,水分子進入基體與界面,助長了原來材料中缺陷和裂紋的擴展導致界面處產生了部分破壞,SEM圖上表現為纖維上粘連的樹脂的減少。圖2(e)是材料老化6000h后斷口形貌,圖中纖維表面平整光滑并且基本無粘接樹脂,此時纖維與基體間界面已經由于長時間的老化產生非常嚴重破壞,纖維與基體已經脫粘。材料的在6000h時基體內部界面發生變化,界面損傷造成力學性能下降明顯,材料的均勻性產生明顯破壞。

在T300/648復合材料吸濕過程中由于碳纖維基本不吸濕,材料吸收的水分子絕大部分進入基體當中,導致基體吸濕膨脹。由于二者濕膨脹性能的不同使得材料內部產生相當大的溶脹應力,導致材料中產生應力集中引發裂紋的擴展。而材料中產生的裂紋又會促進水分的吸收,如此產生的惡性循環最終導致了材料中基體與纖維間界面產生不可逆的破壞,最終表現為基體與纖維的脫粘。

(a) 老化前

(b) 老化條件: 85℃、85%RH, 2000h

(c) 老化條件: 85℃、85%RH, 3000h

(d) 老化條件: 85℃、85%RH, 4500h

(e) 老化條件: 85℃、85%RH, 6000h

2.3 靜態力學性能分析

靜態力學性能是結構材料最重要的性能之一,測定靜態力學性能的變化是表征材料老化的常用手段。對于復合材料單向板,由于存在各項異性,所以對其力學性能的測試需通過多個方向的比較才能得到其綜合的力學性能指標。通過對T300/648復合材料的0°拉伸性能、90°拉伸性能、0°壓縮性能、90°拉伸性能、彎曲性能以及45°剪切性能數據的分析,得到不同方向上的材料力學性能隨時間老化的規律。

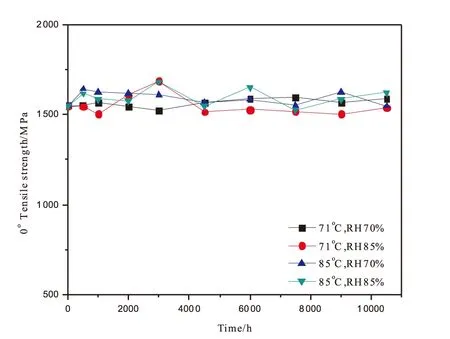

(1)0°拉伸性能

圖3中可以看出材料隨著老化時間的延長,其0°拉伸強度呈現一定范圍的波動變化,且在老化后期其性能相對于初始性能更高。這是因為在碳纖維樹脂基復合材料層壓板的0°拉伸性能主要取決于碳纖維的拉伸性能,而碳纖維基本不隨濕熱老化而產生性能的變化,而由于熱的作用會使基體的自由體積產生收縮及材料本身性能的分散性,進而使得層壓板的的拉伸強度在老化過程中略有上升且產生波動變化。0°拉伸的通常失效形式為碳纖維拉拔斷裂,印證了0°拉伸性能是取決于碳纖維的拉伸性能。

圖3 不同濕熱老化條件下0°拉伸強度散點圖

(2)90°拉伸性能

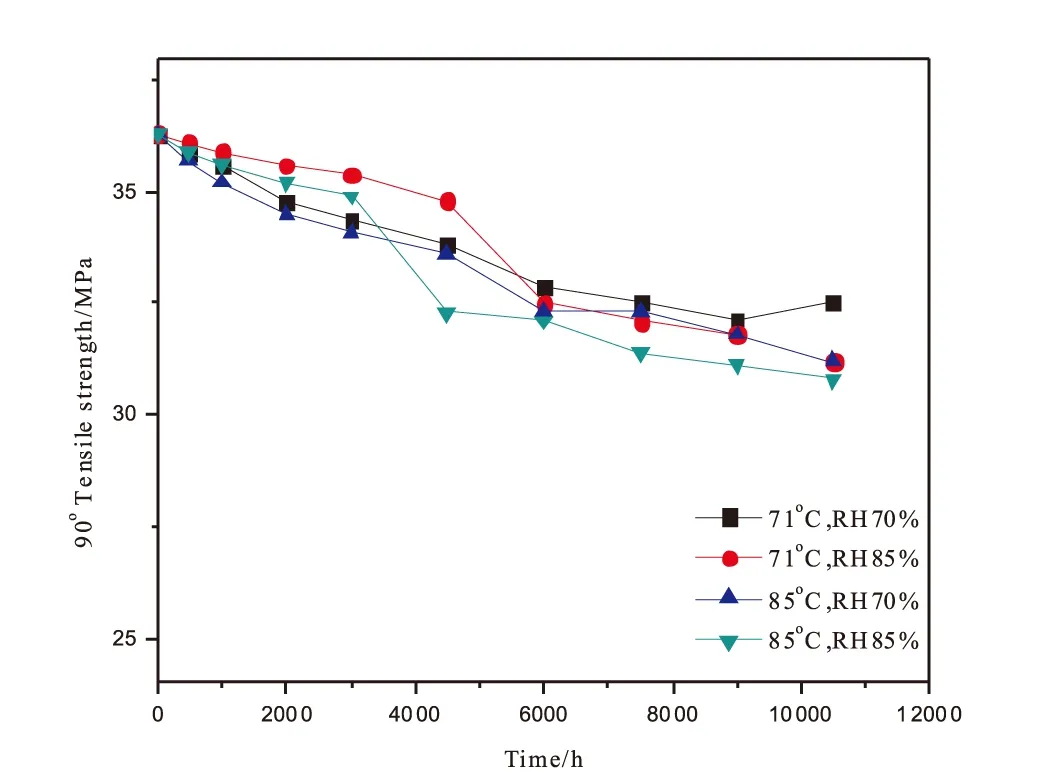

圖4中可以看出在老化過程中材料的90°拉伸強度隨時間呈現明顯的下降趨勢。主要是由基體和界面隨時間產生的老化使得材料的90°拉伸強度發生下降。尤其是在85℃,RH85%的條件下,其90°拉伸強度下降率最高,說明材料在高溫高濕條件下基體老化程度大,水分子對材料的塑化以及產生的損壞較為嚴重。并且在90°拉伸方向上復合材料的受力主要是纖維與基體的界面處承受拉力,隨著老化時間的延長,界面發生進一步的破壞,材料的90°方向上的拉伸強度也隨之下降。觀察圖3發現材料的90°拉伸強度在4000h到6000h之間有明顯下降,可能是由于這段時間材料內部發生明顯變化使得力學性能發生改變。

圖4 不同濕熱老化條件下90°拉伸強度散點圖

(3)0°壓縮性能

在圖5中可以看出材料的0°壓縮強度也是隨老化時間的延長呈明顯的下降趨勢,下降最快的就是85℃,RH85%的曲線,同樣說明了高溫高濕情況下對材料性能影響更甚。0°壓縮的失效形式一般分為以下幾種:1)橫向拉伸破壞;2)纖維發生微屈曲;3)剪切破壞;4)剪切失穩發生扭轉破壞。但試驗后發現材料大部分的失效形式為剪切破壞且存在層間裂開的現象,說明材料中可能存在界面破壞的情況使得材料在壓縮過程中產生這一失效形式。

圖5 不同濕熱老化條件下0°壓縮強度散點圖

(4)90°壓縮性能

圖6中的90°壓縮強度曲線也是力學性能隨老化時間的延長發生明顯退化,且在6000h后材料的90°壓縮強度下降明顯,說明老化時間達到這個階段時,材料的內部可能發生的明顯的破壞。由于復合材料在90°壓縮方向上產生的破壞通常是由于剪切破壞,還有可能伴隨著組分脫膠和纖維破碎,水分子的是基體塑化降低強度。但是又由于在90°壓縮方向上會使得材料界面處產生的裂紋閉合,使得強度增加,但增加的強度遠小于老化后減少的強度,宏觀上依然表現為隨老化時間的延長性能明顯下降的趨勢。

圖6 不同濕熱老化條件下90°壓縮強度散點圖

(5)彎曲性能

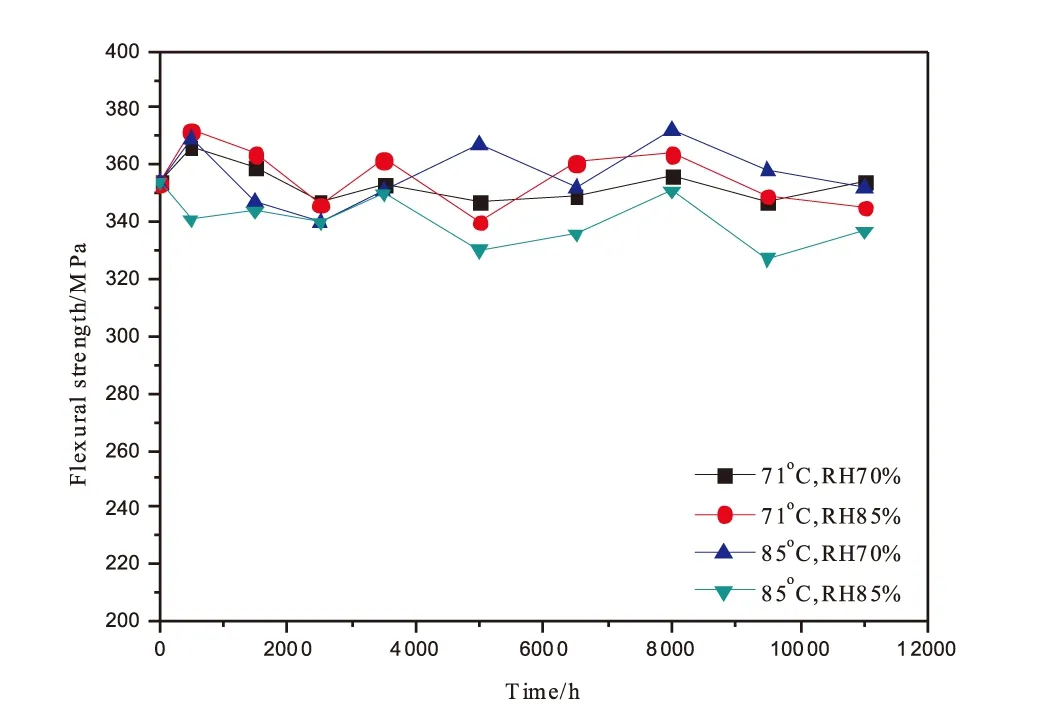

從圖7中可以看出四個溫室度條件下材料彎曲強度材料的三點彎曲強度隨老化時間延長呈波動變化,并無明顯規律,但85℃,RH85%條件下的彎曲強度還是能看出稍小于其他溫濕度條件下材料的彎曲強度,可見在嚴苛的老化條件還是使材料的彎曲性能產生了一定程度的退化。彎曲強度的基本不變是由于在彎曲過程中,材料中的主要承力部分還是碳纖維,其基本不隨濕熱老化變化的特性使得材料的彎曲性能只是在其性能范圍內波動而不發生明顯的下降。85℃,RH85%條件下可能是由于材料在高溫高濕環境下,材料的界面性能退化明顯,使得材料的層間結合強度減小,彎曲強度隨之下降。

圖7 不同濕熱老化條件下彎曲強度散點圖

(6)45°剪切性能

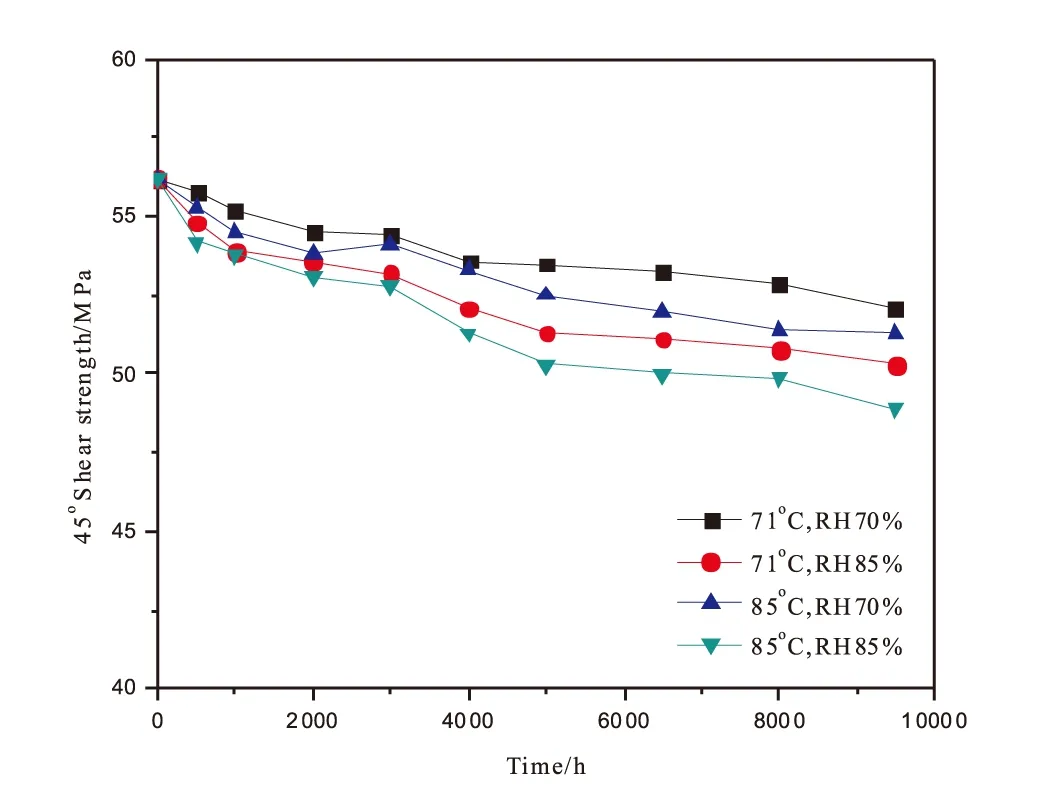

通過圖8可以看出在不同的溫濕度條件下材料的縱橫剪切強度都發生了明顯的下降。從45°剪切強度時間散點圖(圖8)中可以看出71℃,RH70%條件下材料的剪切強度下降較慢且性能保持較好,而85℃,RH85%條件下材料的剪切強度下降較快且性能保持較差。可見復合材料剪切性能隨著溫濕度的升高呈現出退化速率加快的現象。45°剪切實驗后的失效斷口與拉伸方向呈45°角,可見在45°剪切斷裂過程中,材料是在界面處發生破壞進而發生斷裂。而由于老化時間的延長材料使得界面性能下降,使得材料的45°剪切強度的發生下降。

圖8 不同濕熱老化條件下45°剪切強度散點圖

以末期數據除以初始數據可以得到材料在濕熱老化后期材料力學性能的保持率(見表2)。

從表2中看出材料在高溫高濕環境下復合材料的0°拉伸性能與彎曲性能基本沒有變化,而其他性能的保持率都低于95%,材料的性能明顯下降。

由表2中可知,材料界面及基體性能密切相關的復合材料力學性能在濕熱老化過程會產生退化,而和界面及基體相關程度較小的復合材料力學性能如90°拉伸強度與彎曲強度則未在長時間的濕熱老化中發生較大的退化。這是因為復合材料在高溫高濕條件下基體在水分子的作用下產生塑化,而擴散過程中所產生的滲透壓會使得基體內部產生裂紋導致基體性能下降。碳纖維與樹脂基體的濕膨脹系數的不同會使得在樹脂與纖維的界面處產生相當大的濕膨脹應力,在長時間的濕熱老化過程中,濕膨脹應力會使得界面處產生微裂紋并在水分子的作用使其產生擴展,最終使得界面產生破壞。正是由于水分子對基體的塑化以及界面的破壞,使得復合材料在與基體及界面相關程度高的力學性能在長時間的濕熱老化過程中發生較為明顯的退化。

不同的濕熱老化條件對于同一力學性能的影響也是大相徑庭,除0°拉伸強度外,85℃,RH85%條件下的復合材料性能的保持率都低于71℃,RH70%條件下復合材料性能的保持率,說明材料在高溫高濕環境中老化較為嚴重。這是由于在高溫高濕條件下材料的吸濕量更高,有更多的水分子進入材料的基體與界面當中,使得基體塑化加深,界面的破壞更為嚴重。從而在宏觀上表現為復合材料力學性能的保持率降低的更多,材料性能退化明顯。

表2 材料濕熱老化末期力學性能保持率

3 結論

(1)紅外圖譜發現波數為2920cm-1及2862 cm-1處的雙峰吸收強度明顯減小,C-H鍵受到了一定程度的破壞,但未產生新的吸收峰,表明濕熱老化后T300/648復合材料的整體化學結構未發生變化。

(2)SEM觀察表明老化前期材料纖維與基體粘接良好,后期纖維與基體間的濕膨脹應力導致兩者界面破壞,表現為纖維表面平整光滑并且基本無樹脂粘接,界面損傷造成力學性能下降明顯,材料的均勻性產生明顯破壞。

(3)T300/648復合材料的在老化過程中與材料基體與界面相關的90°拉伸、0°壓縮、90°壓縮以及45°剪切性能均發生了一定程度的下降,而與纖維相關的0°拉伸、彎曲性能未發生明顯下降,在85℃,RH85%條件下與基體及界面相關的力學性能保持率最低。

[1] 耿運貴,張永濤.樹脂基復合材料的應用與發展趨勢[J].河南理工大學學報(自然科學版),2007,(2).

[2] 賀福,王茂章.碳纖維及其復合材料[M].北京,科學出版社,1995.

[3] 陳祥寶,張鳳翻.先進樹脂基復合材料的發展[J].航空材料學報,2000,(1).

[4] 范金娟,程小全,陶春虎.聚合物基復合材料構件失效分析基礎[M].北京:國防工業出版社,2011.

[5] Pomies E. & L. A. Carlsson. Analysis of Modulus and Strength of Dry and Wet Thermoset and ThermoPlastic Composites Loaded in Transverse Tension[J].JournalofCompositeMaterial,1994,(1).

[6]SunP.,Y.Zhan&Y.F.Luo,etal.Effectoftemperatureandcyclichygrothermalagingontheinterlaminarshearstrengthofcarbonfiber/bismaleimide(BMI)composite[J].MaterialsandDesign,2011,(8-9).

[7]PapanieolaouG.C.,Th.V.Kosmidou&A.S.Vatalis,etal.WaterAbsorptionmechanismandsomeanomalouseffectsonthemechanicalandviscoelasticbehaviorofanepoxysystem[J].Journalofappliedpolymerscience,2006,(4).

[8] 黃超,陶春虎,王占彬,等,T300/648復合材料濕熱老化行為與貯存壽命預測[J].四川兵工學報,2013,(11).

[編校:楊 琴]

Research of Hydrothermal Ageing Mechanism of T300/648 Composite

HUANG Chao,HAN Daorong, WAN Bingfeng

(State-operatedMachineryWorksofWuhu,WuhuAnhui241007)

To analyze reliability of T300/648 composite in storage condition, the paper has carried out experiment of accelerated hydrothermal ageing of T300/648 composite through four conditions of temperature and humidity which consists of 71℃/RH70%, 71℃/RH85%, 85℃/RH70% and 85℃/RH85%.This study contains chemical construction of material after ageing, microscopic morphology and changes of mechanical property. The study showed that whole chemical construction was no change, uniformity of material has been destroyed by unstuck of boundary between fiber and matrix. All of mechanical properties depend on boundary and matrix that were degeneration, and they descend obvious as time go on and harsher condition.

composite; hydrothermal ageing; chemical construction; microscopic morphology; mechanical property

2015-01-02

黃超(1988- ),男,安徽銅陵人,助理工程師,工學碩士,研究方向為航空金屬材料及飛機修理無損檢測技術。

V258

A

1671-9654(2015)01-058-07