防止自卸車車廂底板焊接變形的措施

張慶香 陶清金

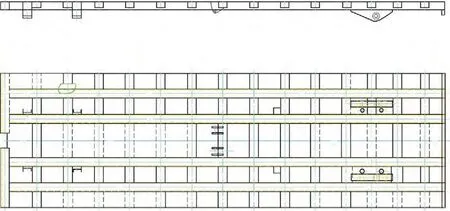

我公司的主要產品是自卸車,客戶給公司的訂單要求主要是廂內長、寬、高尺寸,在保證了廂內尺寸的同時,由于車廂底板面積大,且底板上加強槽板多,焊縫多(其焊接結構見圖1),焊接變形過大,從而導致車廂外形看起來比較歪斜。每年為此產生的售后服務費用高達幾萬元。公司為解決這個難題想盡了辦法,確定在車廂合攏時進行整形處理,但收效甚微,不但增加了車廂合攏的難度,而且錘砸棍撬,嚴重影響了車廂的外觀質量。我們現場技術人員決定從根本上解決這個問題,減少自卸車車廂底板的焊接變形量,達到底板制作的技術工藝要求,提高產品質量和生產效率,降低由此產生的售后服務費用,滿足用戶的要求。

1. 調查

自卸車車廂底板焊接工藝要求:車廂底板長度≤6 000mm,平面度≤6mm;底板長度≥6 000mm,平面度≤9mm。而實際狀況是車廂底板平面度大都在15~30mm,底板前端兩側尤其突出(見圖2),不僅嚴重影響了車廂合攏的質量,而且大大增加了車廂合攏的工作量。

2. 分析

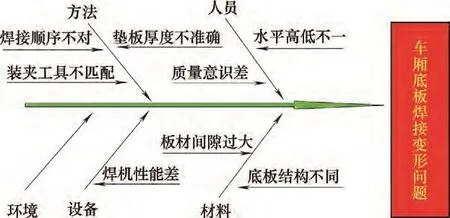

針對車廂底板焊接變形的問題,我們小組在對現場實際情況進行調查的基礎上,收集了大量的資料,并對掌握的信息進行了全面認真的研究。綜合分析了各方面的因素得出如圖3所示的焊接變形因果關系。

圖1 底板焊接結構

圖2 底板焊后變形情況

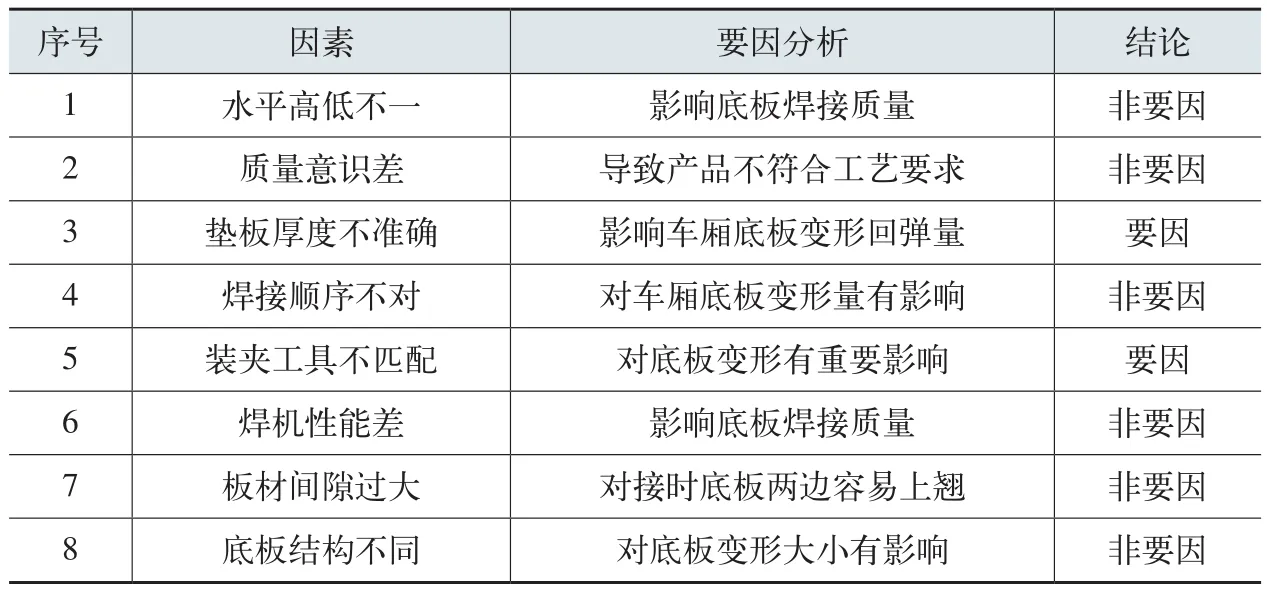

3. 要因確定

現場技術人員根據車廂底板焊接變形對因果關系進行了分析,確認要因如附表所示。

由于焊接應力的原因,在焊接自卸車車廂底板時,需在底板中間加墊板壓緊再進行焊接,所以墊板厚度如果調整不好,就會加大底板的焊接變形量。而裝夾工具不匹配,就會使底板容易產生變形的位置得不到有效控制。

4. 預防措施

(1)通過對大量車廂底板焊接變形量統計發現,變形量大多在15~20mm之間。我們通過反復試驗,最終確定墊板厚度為(18±2)mm。當底板焊接時,在底板前端主縱梁下墊兩塊厚度為18mm的墊板,和底板寬度等長的一根壓板把主縱梁與橫梁一塊壓住,在焊接完成冷卻后再松開壓板,兩邊回彈后,在同一軸線上左、中、右直線度小于3mm,完全符合工藝技術要求。

(2)我們分析發現底板變形最大的部位主要集中在最前端兩側,造成這樣的原因是這兩處離液壓缸著力點較遠,而且有些車型底板主縱梁之間沒有加強橫梁,從而在焊接時造成了前端兩側嚴重變形,變形量大都在15~20mm。所以我們設計制作了一套防底板焊接變形復合壓板(見圖4),目的就是把底板焊接變形控制在最小范圍內。其原理如下:在底板液壓缸支座焊接處壓一個梯形狀橫壓板,橫壓板兩側90°連接兩根豎壓板,豎壓板前端兩側各焊接一個螺紋壓桿,橫壓板中間壓在底板主縱梁上,兩根豎壓板壓在底板橫梁上,豎壓板前端兩個螺紋壓桿壓在底板前端兩側,這樣焊接既保證了主縱梁不變形,又能保證底板前端兩側不變形,而底板后端有后尾梁固定,變形很小,這樣就保證了底板前后左右保持在一個平面內。通過驗證,效果非常明顯,車廂底板平面度完全能夠保持在6mm以內,完全符合工藝技術要求,使用復合壓板焊接的底板效果如圖5所示。

5. 結語

經檢驗焊接后的自卸車車廂底板實測分析,焊接變形預防措施切實可行,焊接變形控制在技術規范要求的范圍之內, 能夠保證裝配精度要求,達到了檢驗要求和預期效果。既提高了生產效率,降低了成本,又取得較好經濟效益。

圖3 車廂底板焊接變形因果分析

車廂底板焊接變形要因分析

圖4 復合壓板工作效果

圖5 使用復合壓板焊接出的底板效果