客車車身結構輕量化設計

彭超 姬鵬 趙一凡

摘 要:客車車身不僅起到覆蓋件的作用,而且還承載了客車一部分載荷,因此在概念設計階段,對其進行拓撲優化就顯得非常有必要。文章首先通過Hypermesh建立以某客車車身結構為基礎的有限元模型,之后根據拓撲理論構建其拓撲優化模型,確定合適的優化三要素,選取最為常見的四種極限工況,再通過有限元軟件OptiStruct的優化計算,最終得到其優化結果。以拓撲優化結果來指導客車車身的設計,在確保滿足車身各項性能要求達標的同時,能夠提高材料利用率,減少冗余,達到車身結構的輕量化。

關鍵詞:有限元;拓撲優化;輕量化

引言

節能、環保和安全是汽車工業發展中所面臨著的三大主要問題,油耗和排放是影響這些的重要因素。大量數據研究表明,整車質量的大小與油耗密切相關,因此在滿足整車各項性能指標的基礎上對其進行輕量化是十分有必要的。就客車來說,車身質量占整個客車質量的比重很大,通常為了滿足其強度的要求車身骨架強度會出現局部富余的情況,這將進一步導致車身質量的偏大。而我們國家的客車車身往往存在質量偏大的情況,甚至于存在有些結構剛度強度富余的情況。

大量研究表明,汽車質量每降低10%,油耗降低6-8%,排放降低4-10%。而車身是客車三大總成之一,占整個客車總質量的40%-60%,由此可見影響整車輕量化的主要因素是對車身的輕量化。目前,汽車輕量化的主要途徑有以下兩種,一是采用輕量化材料,例如采用高強度鋼,鋁鎂合金等新材料,在滿足剛度強度的情況下,使得質量更輕;二是利用CAE技術進行客車結構的優化,使得材料分布和各零部件布局更加合理,在滿足要求的情況下,最大限度的減重。文章就是基于拓撲優化的某客車車身結構設計,從而到達優化減重的目的。

1 拓撲理論簡介與拓撲模型的建立

1.1 拓撲理論簡介

拓撲優化(Topology)作為一種概念性的數學方法,是將一定設計空間內的連續體離散成有限單元網格,為每個離散單元附上合適的材料屬性,給定合適的約束條件,利用OptiStruct自身的近似優化算法-根據結構自身的傳力路徑對材料分布進行重新布置,來完成設計人員給定的設計目標。

對于以往傳統的設計,設計人員往往是憑借自身的設計經驗對整個設計過程進行把控的,而現在完全可以以拓撲優化的方法為基礎,參考拓撲結果對整個產品的設計進行全新的把控,從而更加有效的設計出工藝與技術條件均達標的最佳產品。

借助于HyperWorks軟件分析平臺,利用OptiStruct對該客車的頂蓋和側圍進行必要的拓撲優化分析。以拓撲結果為基礎,充分考慮到實際的工程規范要求,設計人員對車身結構進行二次的優化設計并進行有限元分析計算,最終在滿足整車性能的基礎上得到最優的設計,從而達到車身結構性能優化與輕量化的目的。

1.2 拓撲模型的建立

工程領域的優化一般都涉及三個重要因素-設計變量、目標函數和約束條件,拓撲優化數學模型的建立就是以這三個因素為基礎的,具體可以將其數學模型表述為:

設計變量: (1)

目標函數: (2)

約束函數: (3)

(4)

式中,gj(X)表示不等式約束函數;m為不等式約束的數目;hi(X)表示等式約束函數;l為等式約束的數目。

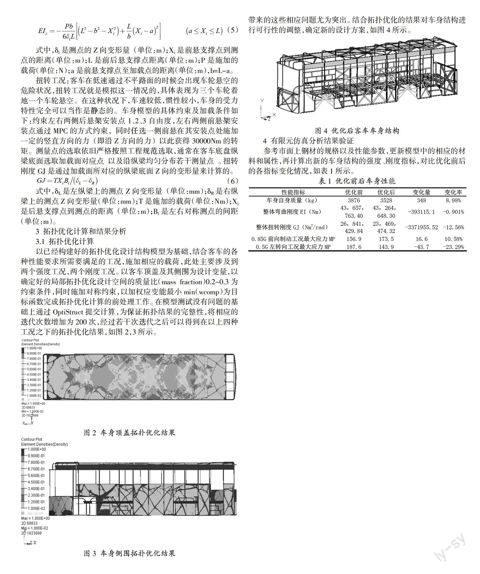

以拓撲優化設計理論為基礎,參考實際工程規范要求建立合適的拓撲優化設計空間。設計人員在拓撲優化設計空間內布置材料的時候還必須考慮到客車的基本功能、性能和裝配等實際情況的要求,車門及車窗的位置不發生變化,對一些關鍵部位著重考慮(對整車彎曲剛度影響較大的車身側圍,在側翻過程中保證車身結構不會過大變形而導致車內生存空間變小的車身頂蓋)。本次拓撲優化的設計空間確定為車身的側圍部分區域以及蓋頂,以原始車型的數模為基礎構建出的車身局部拓撲優化模型如下圖1所示。

2 分析工況說明

2.1 強度分析

作為車身設計的一般性的載荷工況,強度分析的結果可以用于評估客車的結構強度性能。在進行強度分析的時候,必須充分考慮客車車身結構的布局以及懸架系統的幾何外形,再結合提取的載荷計算表格,進行分析。對于多種工況的強度分析通常會根據工程設計人員的實際經驗以及對整車性能參數的把控給出適當的加權因子,再結合基礎車型的應力水平,來對客車的總體強度進行評估。此次應力分析采用靜力學的方法,以G作為標準載荷的方式來考核客車的車身強度。具體工況如下:

0.85G前向制動工況:客車在水平路面急停的時候要承受一定的慣性載荷,此處以0.85G向前慣性載荷模擬客車滿載狀況下在水平路面上的緊急停車情況,考察車身的應力分布情況。考慮到車身懸架的實際情況來進行有限元模型的加載,通過RBE2模擬出前后懸架的支撐點(即RBE2的主節點),并且對左側前后懸架處的RBE2主節點約束其1、2、3自由度,對右側前后懸架處的RBE2主節點約束其2、3自由度,再對客車的整體施加X方向的0.85G慣性力。在這種載荷作用下,客車主承載結構上的最大應力值應低于材料的屈服極限。

0.5G左轉向工況:在實際客車轉彎的時候客車要承受一定的側向慣性載荷,此處以0.5G的側向慣性力來模擬客車左轉彎情況,考察車身的應力分布情況。考慮到整車的實際運行情況來進行有限元模型的加載,通過RBE2模擬出前后懸架的支撐點(即RBE2的主節點),并且對左右后懸架處的RBE2主節點約束其1、2、3自由度,對左右前懸架處的RBE2主節點約束其2、3自由度,再對客車的整體施加Y方向的0.5G慣性力。在這種載荷作用下,客車主承載結構上的最大應力值應低于材料的屈服極限。

2.2 剛度分析

彎曲工況:良好路面上正常勻速行駛的客車其車身主要承受彎曲載荷,在此工況下分析車身骨架結構相應的變形用以評價其彎曲剛度。具體的約束及加載方式如下:對左前輪支撐點約束其3自由度,右前輪約束其2、3自由度,左后輪約束其1、3自由度,右后輪約束其1、2、3自由度。此處主要考慮的是客車的動力總成重量以及座椅、乘客的重量。這些重量以集中載荷的方式施加到相應的節點上。對于測量點的選取直接關乎到計算分析結果的可信度,此處的測量點嚴格按照工程實際規范進行選取,通常在客車底盤縱梁底面選取若干均勻分布點,用測量點的最大位移來評價其剛度特性。彎曲剛度EIZ可通過測量點的最大位移計算得出:

(5)

式中,δi是測點的Z向變形量(單位:m);Xi是前懸支撐點到測點的距離(單位:m);L是前后懸支撐點距離(單位:m);P是施加的載荷(單位:N);a是前懸支撐點至加載點的距離(單位:m),b=L-a。

扭轉工況:客車在低速通過不平路面的時候會出現車輪懸空的危險狀況,扭轉工況就是模擬這一情況的,具體表現為三個車輪著地一個車輪懸空。在這種狀況下,車速較低,慣性較小,車身的受力特性完全可以當作是靜態的。車身模型的具體約束及加載條件如下:約束左右兩側后懸架安裝點1、2、3自由度,左右兩側前懸架安裝點通過MPC的方式約束,同時任選一側前懸在其安裝點處施加一定的豎直方向的力(即沿Z方向的力)以此獲得30000Nm的轉矩。測量點的選取依舊嚴格按照工程規范選取,通常在客車底盤縱梁底面選取加載面對應點 以及沿縱梁均勻分布若干測量點 。扭轉剛度GJ是通過加載面所對應的縱梁底面Z向的變形量來計算的。

(6)

式中,δL是左縱梁上的測點Z向變形量(單位:mm);δR是右縱梁上的測點Z向變形量(單位:mm);T是施加的載荷(單位:Nm);Xi是后懸支撐點到測點的距離(單位:m);Bi是左右對稱測點的間距(單位:m)。

3 拓撲優化計算和結果分析

3.1 拓撲優化計算

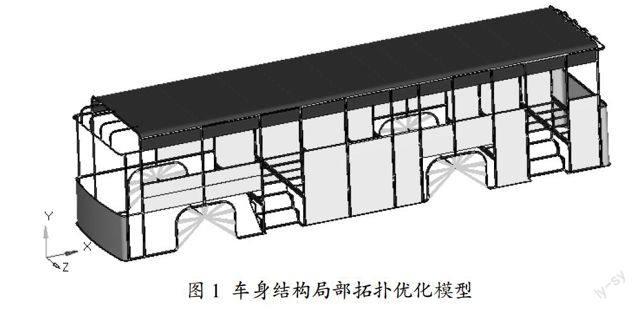

以已經構建好的拓撲優化設計結構模型為基礎,結合客車的各種性能要求所需要滿足的工況,施加相應的載荷,此處主要涉及到兩個強度工況,兩個剛度工況。以客車頂蓋及其側圍為設計變量,以確定好的局部拓撲優化設計空間的質量比(mass fraction)0.2~0.3為約束條件,同時施加對稱約束,以加權應變能最小min(wcomp)為目標函數完成拓撲優化計算的前處理工作。在模型測試沒有問題的基礎上通過OptiStruct提交計算,為保證拓撲結果的完整性,將相應的迭代次數增加為200次,經過若干次迭代之后可以得到在以上四種工況之下的拓撲優化結果,如圖2,3所示。

圖2 車身頂蓋拓撲優化結果

圖3 車身側圍拓撲優化結果

3.2 優化結果分析

拓撲優化作為概念性的優化設計方法,可以在設計空間里面尋找到材料的最優布置,為設計人員提供全新的設計方案和最優的材料分布方案。經過拓撲優化之后,車身材料的布置會更加清晰的呈現在我們面前,以拓撲的結果指導我們進行梁的結構特征的選擇以及其位置的布置。輕量化并非只是質量越小越好,它同時還得保證車輛的其他性能,比如模態,碰撞,強度,疲勞,剛度以及相關的法律法規。而且對于整個車身結構的設計,還應該充分的考慮到其制造的可行性以及生產成本的可控性問題,尤其是對于新的車身結構所帶來的這些相應問題尤為突出。結合拓撲優化的結果對車身結構進行可行性的調整,確定新的設計方案,如圖4所示。

圖4 優化后客車車身結構

4 有限元仿真分析結果驗證

參考市面上鋼材的規格以及性能參數,更新模型中的相應的材料和屬性,再計算出新的車身結構的強度、剛度指標,對比優化前后的各指標變化情況,如表1所示。

表1 優化前后車身性能

對比表1中客車車身優化前后各種性能指標參數,可以看出,客車車身的減重效果特別明顯,具體表現為質量減少了348kg,占原有車身結構質量的8.98%。在優化過程中對材料進行重新調整與布置使得剛度富余的情況大大減小, 從而在一定程度上導致車身整體剛度的減小,但仍在滿足性能要求的范圍之類。至于兩個強度工況,0.5G右轉向工況其最大應力值降低,而0.85G前制動工況其最大應力值稍有所增加,不過都小于材料的許用應力,滿足強度要求。

5 結束語

結合實際工程規范要求以及客車車身本身所具有的整體性能要求,參考拓撲結果,優化設計出新的車身結構。對新車身的結構進行分析,對比優化前后所涉及到的各性能指標參數,結果表明,在滿足性能要求的情況下,客車車身減重效果明顯,從而進一步印證了拓撲優化設計方法的可行性和有效性。

參考文獻

[1]徐梓雯.基于局部拓撲優化的客車車身輕量化研究[D].吉林:吉林大學,2013:1-53.

[2]范文杰,范子杰,桂良進,等.多工況客車車架結構多剛度拓撲優化設計研究[J].汽車工程,2008,30(6):531-533.

[3]張焱,姚成.客車車身骨架結構優化設計與先進技術應用[J].客車技術與研究,2007(2).

[4]郭立群;商用車車架拓撲優化輕量化設計方法研究[D].吉林大學,2011.

[5]周云郊.基于剛度與模態分析的客車結構輕量化研究[J].機械設計與制造,2010,7:117-119.

[6]王海霞,湯文成.CJ6121GCHK型客車車身骨架有限元建模及結果分析方法研究[J].汽車工程,2001(1).

作者簡介:彭超(1989,1-),男,河北邯鄲,河北工程大學,碩士學歷,研究方向:車輛有限元仿真分析。

姬鵬(1977,10-),男,河北邯鄲,河北工程大學副教授,博士學歷,研究方向:車輛底盤性能仿真分析與控制。

趙一凡(1990,11-),男,河北邯鄲,河北工程大學,碩士學歷,方向:車輛主動安全性能開發。