一種大軌距電動平板車的設計

摘 要:介紹了華菱VAMA電動平板車的設計計算方法,指出2800mm大軌距電動平板車的設計特點。該平板車在華菱鋼廠現(xiàn)場使用中穩(wěn)定、可靠,成功作為一種大軌距電動平板車的設計實例。

關鍵詞:電動平板車;設計;大軌距前言

電動平板車,又稱電動平車、電平車、臺車等,它是一種運輸車,它是電驅動車輛在電動機減速機驅動下自動運行的一種平板車[1]。

湖南安賽樂米塔爾汽車板有限公司,所需的80t電動平板車是用于車間內冷軋臥卷和成品卷的運輸,其軌距為2800mm。文章介紹根據(jù)電動平板車的應用背景和需求,設計了電動平板車的主要部件,如電動機減速器的選型、車架結構,并確定了這些部件的尺寸參數(shù);同時指出采用一種鼓形齒聯(lián)軸器的結構形式解決大軌距啃軌的難點。實踐使用中,這種大軌距電動平板車運行平穩(wěn)、可靠,得到用戶的好評。

1 平板車技術參數(shù)及外形結構

1.1 技術參數(shù)

VAMA項目大軌距平板車外形尺寸為5000mm×3000mm×853mm(長×寬×高);名義載重:80000kg;平板車自重:10000kg;牽引高度:645mm;軸距:1948mm;軌距(內側距):2800mm;車輪直徑:630mm;行程:59m;供電方式:滑觸線。

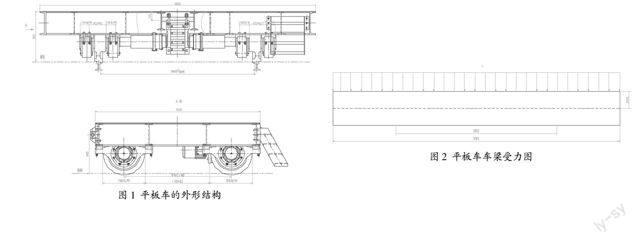

1.2 外形結構(見圖1)

圖1 平板車的外形結構

2 三合一電機減速機的選擇

2.1 阻力矩Mm和摩擦阻力Pm

平板車運行時的主要摩擦力矩有:滾動摩擦阻力矩,車輪軸承的摩擦阻力矩以及附加摩擦力矩[2]。

Mm=(G+Q)g*(R+μd/2)β (1)

Pm=2Mm/Dc (2)

式中G為平板車自重,G=10,000KG;Q為載重量,Q=80,000KG;Dc為車輪直徑, Dc=630mm;R為滾動摩擦系數(shù),R=0.8;μ為車輪軸承摩擦系數(shù),μ=0.015;d為軸承內徑:d=18mm;β為附加摩擦系數(shù),β=1.5;

代入得:

Mm=2902.5Nm

Pm=9214N

2.2 坡度阻力矩Mp及阻力Pp

Pp=(G+Q)gKp (3)

Mp=Pp×Dc/2 (4)

式中Kp為坡度阻力系數(shù),Kp=0.002;

代入得:

Pp=1800N

Mp=567Nm

2.3 平板車的靜阻力矩系數(shù)Mj及靜阻力Pj

Mj=Mm+Mp=3470Nm (5)

Pj=Pm+Pp=11014N (6)

2.4 電動機的實際功率Pd

Pd=Kd*Nj=Kd*[PjVc/(1000ηm)] (7)

式中Nj為靜功率;Vc為平板車運行速度,Vc=23m/min(設計值);η為運行機構效率,η=0.9;m為電動機數(shù)量,m=1;Kd為電動機的安全系數(shù),Kd=2

代入得:

Pd=9.4kW

2.5 電機減速機型號的選擇

n2=Vc/πD=11.63r/min

i=n1/n2=1470/11.63=126.4

式中n1為電機轉速;n2為輸出轉速;i為減速機數(shù)比;

根據(jù)計算的驅動功率,選取一套三合一電機減速機雙軸伸輸出的設計。其性能參數(shù)為:

型號:K127DRS160M4BE20HR/V

功率:11kW

速比:122.48

輸出轉速:12r/min

3 電動平板車的車架設計

平板車的車架是整個平板車在運輸工程中直接承載的關鍵結構,其結構形式對平板車運行平穩(wěn)及承載能力有重要影響。本設計中,車架由4根橫梁和若干縱梁組成,運輸部件時4根橫梁主要承載。邊梁與橫梁焊接在一起,力通過橫梁傳遞給縱了梁,使加在車架上的力均化,保證了平板車運行的平穩(wěn)。車架車梁受力圖結構如圖2所示。

圖2 平板車車梁受力圖

車架框架橫梁采用40c工字鋼(GB/T706-1988),材料為Q235B,按。40c工字鋼:抗彎截面模數(shù)Wx=1190[3],按經驗設計取安全系數(shù)為2,許用應力[σ]=117.5 MPa

橫梁單位長度上的載荷重:q=Wg /(6L) (8)

均布載荷產生的彎距:M1=Kd*ql2/2 (9)

牽引力產生的彎距:M2=Pj*e/4=1 698 N·m (10)

式中Wg為平板車載重 Wg=800000N;L 為車梁長度, L=5m;Kd為安全系數(shù),Kd=2;l為懸臂長度,l=1m; e為牽引點距車梁中心軸的距離,e=0.2m。

代入得:

q=40000N/m

M1=40000Nm

M2=505Nm

Mmax=M1+M2=40505Nm;

車梁抗彎截面模數(shù)Wxi=Mmax /[σ]=345<1190,40c工字鋼材料的選擇滿足設計要求[4]。

4 2800軌距電動平車設計特點

4.1 單驅動雙軸伸輸出設計

采用SEW三合一減速機傳動設計,實現(xiàn)電機、減速機和剎車機構一體化,比常規(guī)的雙驅動設計降低了制造成本。通常大軌距電動車在設計時采用兩側雙電機減速機驅動。例如北京順義冷軋2800軌距電動平車就是兩側采用了兩套5、5kw電機減速機雙驅動。文章采用一套11kw的三合一減速機單驅動雙軸伸輸出的設計。由于單驅動設計只需一套驅動裝置,所以制造成本降低很多。

采用單驅動設計結構,比通常的雙驅動設計有更高的可靠性能。這是因為雙驅動的兩套電機減速機之間由于快速響應時間不同,存在著運行不同步的問題,運行的不同步會造成啃軌現(xiàn)象,特別是當一個驅動側出現(xiàn)斷電或其它故障時,甚至會出現(xiàn)側翻。因此單驅動設計有更好的可靠性能。同時由于傳動鏈簡捷,傳動效率更高。

4.2 采用鼓形齒式聯(lián)軸器傳動設計,補償軸向和經向兩個方向的誤差

由于加工和裝配都存在著誤差,特別是鋼結構焊接件的變形誤差更大,還有在使用過程中熱變形的問題都會給使用的可靠性帶來很大的影響。在設計中采用了鼓形齒式聯(lián)軸器聯(lián)接。它在軸向的最大補償量可達5mm,在經向的補償量可以到3度。能夠很好的解決上述問題,提高了傳動的可靠性。

4.3 軸承座采用雙十字鍵結構

通常設計由于車架體整體焊接變形很大(一般變形量達10至15mm以上),要用很厚的調整墊片組來調整軸承座的平面度。本設計采用扁擔形軸承座結構,在兩端的結合部位采用雙十字鍵定位,如圖1所示,尺寸780H9/f9,170H9/f9分別控制兩個方向的精度。車架體上的8個軸承座基面在焊接后一次加工成形,確保其安裝基礎的平面度和直線度,與軸承座裝配時無需找正,一次安裝到位,從而控制高度方向的精度。該種設計結構簡單可靠,定位精度高,減少了裝配難度和工作時間。

軸承座采用固定端和游動端組合的結構形式,解決由于運轉中的熱變形問題而造成軸承的損壞,提高軸承的使用壽命。

5 結束語

該種設計的電動平板車,將一臺電機減速機和鼓形齒聯(lián)軸器的設計特點,成功應用在2800mm大軌距的平板車生產實踐中。在現(xiàn)場運送鋼卷中,該平板車運行穩(wěn)定、可靠、低噪音,完全滿足用戶的需要,成功作為一種大軌距電動平板車的設計實例。

參考文獻

[1]趙靜一,李侃.平板車發(fā)展狀況與趨勢[J].東北大學學報,2008(2):258-261.

[2]張質文,等.起重機設計手冊[M].北京:中國鐵道出版社,1997,1.

[3]成大先,等.機械設計手冊[M].北京:化學工業(yè)出版社,2004,1.

[4]王文艷.40 t新型運架平板車設計計算[J].機械管理開發(fā),2012(1):30-31.

作者簡介:劉欣榮(1983,9-),女,山西朔州人,本科,助理工程師,研究方向:機械產品設計。