城軌車輛側墻板加工工裝模塊化設計

王宇兵

摘 要:模塊化工裝設計有利于提升工裝的切換速度及通用性,從而降低工裝制造成本、提高生產效率,進而實現精益化生產。文章詳述了該工裝的設計思路、結構以及使用效果等。

關鍵詞:模塊化;側墻板加工;工裝設計

前言

鋁合金側墻板的加工為城軌車輛車體制造的主要工序之一,以往項目工裝均采用仿形設計,即工裝定位面仿照側墻板的截面形狀進行設計,以實現其定位裝夾。而城軌車輛側墻板截面形狀多樣,故以往項目針對不同側墻板設計不同的專用加工工裝,造成加工工裝眾多,通用性較差,不利用現場快速切換及保管。文章通過對產品的分析,擬研制出的模塊化側墻加工工裝,以降低制造成本,提升工作效率。

1 側墻板特征分析

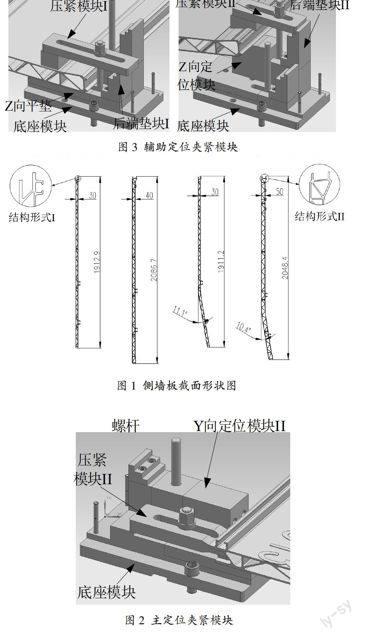

鋁合金側墻板采用型材拼焊而成,其機加工工序的定位裝夾主要與側墻板的截面形狀相關,各項目側墻板截面形狀如圖1所示。側墻板截面形狀可分為直形側墻板和鼓形側墻板,型材厚度一般在30mm~50mm范圍,高度從1912mm~2087mm不等,其端部結構形式有兩種,為方便描述,文章分別將其定義為結構形式I和結構形式II。

圖1 側墻板截面形狀圖

2 模塊化工裝設計思路

文章采用模塊化的工裝設計思想設計該側墻板加工工裝,通過少量模塊化配件的更換實現工裝的通用化,以滿足各種類型的側墻板的定位裝夾需求。

工裝按功能分為三個主要模塊,主定位夾緊模塊、輔助定位夾緊模塊、中間支撐模塊,其中主定位夾緊模塊具備Y向定位和Z向定位及夾緊功能,輔助定位夾緊模塊具備Z向定位及夾緊功能,中間支撐模塊僅作支撐減震不作定位和夾緊。

3 工裝結構設計

3.1 主定位夾緊模塊

主定位夾緊模塊主要由底座模塊、Y向定位模塊、Z向定位模塊、壓緊模塊等子模塊組成,如圖2所示。側墻板端部結構形式不同時,可采用不同的壓緊模塊進行壓緊,能有效避讓開重要加工特征同時保證裝夾可靠。

Y 向定位模塊為組合件,可以整體插拔,與底座之間無固定連接,更換效率高。通過Y向定位模塊的更換可以實現對不同高度的側墻板的定位裝夾。

3.2 輔助定位夾緊模塊

輔助定位夾緊模塊與主定位夾緊模塊配合作Z向定位,不作Y向定位,其結構與主定位端結構類似,主要由底座模塊、Y向定位模塊、Z向定位模塊、壓緊模塊等子模塊組成,如圖3所示。

圖3 輔助定位夾緊模塊

裝夾直板側墻板時,使用Z向平墊配合主定位端工裝對側墻板進行定位,夾緊采用壓緊模塊I組件進行壓緊。

裝夾鼓形側墻板時,可使用可更換Z向定位模塊,配合主定位端工裝對側墻板進行定位,夾緊采用壓緊模塊II組件進行壓緊。

此外,主定位端和輔助定位端工裝的壓緊模塊中均采用階梯式的后端墊塊可以保證工裝可以適應于不同厚度的側墻板的裝夾。

4 使用效果驗證

為驗證該模塊化加工工裝的使用性能,文章選用圖1中四種典型截面的側墻板對工裝進行驗證,驗證結果表明,通過各模塊化配件的切換,該工裝能滿足不同截面側墻板的定位裝夾需求,側墻板加工過程中無異常震動,產品無質量缺陷。此外,工裝切換過程簡單耗時低,提高了生產效率和機床利用率。

5 結束語

文章首先對各項目側墻板進行充分的調研分析,在此基礎上采用模塊化的設計思想,研制出能適應多個項目、多種截面的車輛側墻板裝夾加工工裝,該工裝具有通用化程度高、操作簡單、切換快捷等優點,達到了降低工裝制造成本、提高生產效率,實現精益化生產的目的。

參考文獻

[1]機械設計手冊(新編軟件版)[M].北京:化學工業出版社,2008.

[2]王中行,安征.UG NX7.5基礎教程[M].北京:清華大學出版社,2011.

[3]李旦.機械制造技術基礎[M].哈爾濱:哈爾濱工業大學出版社,2009,2.