Creo在模具設計中的應用

韓先征

注塑模具分型面設計是注塑模設計的重要環節,其設計準則多樣而寬泛,主要參考因素也很多。塑件是否采用側抽芯或斜頂是確定模具復雜程度和模具制造成本的主要因素。根據產品的結構特點,利用 Creo的全參數化設計工具,設計出跨面的分型特征曲線和分型面,分割生成符合要求的避免側抽芯的模具成型零件。

為使產品從模具型腔內取出,模具必須分成型芯、型腔兩部分。一般模具分型面在產品輪廓的最大處。對于一些形狀復雜的零件,可能在具有側孔和內凸或內凹部分(陰影區域)。避免側抽芯機構是減少模具復雜程度的重要一環。要做到這一點,根據塑件產品的結構特點,避免側抽芯的方案,分型面的選取就顯得非常重要,否則產品成型固化后就無法脫模。受到多種因素的影響,包括產品形狀、壁厚、成型方法、產品尺寸精度、產品脫模方法、型腔數目、模具排氣、澆口形式及成型機結構等,分型面可以是平面、曲面或階梯面,即可以與開模方向垂直,也可以與開模方向平行。Creo2.0是美國 PTC(參數技術公司)公司的通用機械 CAD/CAM/CAE產品,集成了多個可互操作的應用程序,功能覆蓋整個產品開發領域。Creo軟件的模塊之間具有透明、方便的互操作性,零件參數設計模塊與模具設計模塊(CreoMoldesign)之間的數據一體化應用,在本例中得到驗證。

在 CreoMoldesign模塊中,分型面用于分割工件模型或現有體積塊,包括一個或多個參照零件的曲面。在這個過程中,其關鍵環節是設計創建分型線、分型面,還應滿足下面的技術要求。(1)分型面不能自身相交,即同一分型面不能自交疊;(2)分型面必須與工件模型或模具體積塊完全相交。分型線、分型面特征即可以在模具設計模塊中創建,也可以在通用建模模塊中完成,軟件的同一數據庫的特點保證了其無縫的互用性。下面就一款塑料產品為例,說明其方案的設計和模具分型過程。

一、產品分析與方案設計

1.產品分析

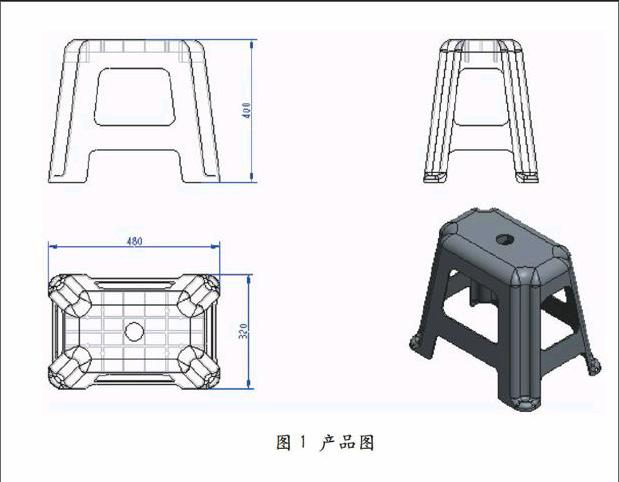

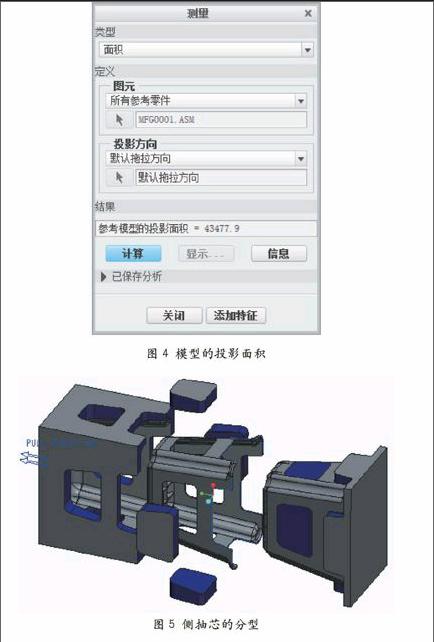

產品的結構特點,如圖 1所示。產品總體壁厚 4mm,拔模斜度 10°。產品的體積:選取菜單,點擊分析(Analysis)→質量屬性(Massproperties)。計算的質量、體積,如圖 2所示。體積(VOLUME)為 2.0317287×10 6mm 3。在模具設計環境中,軟件提供的模具分析計算工具有開模、壁厚檢查、投影面積、模具分析和分型面檢查。如圖 3所示。產品在分型方向的投影面積:選取菜單,點擊模具(Mold)→投影面積(Projectedarea)。分析結果為:參考模型的投影面積(Projected area of ref model)為 43477.9mm 2,如圖 4所示。

通過上述數據可以分別驗算注射設備的一次注射量和最小的鎖模力是否滿足要求,即小于注射機額定注射量和鎖模力的 80%。其他的結構分析如壁厚、拔模角度等不再贅述。

2.方案確定

根據注塑機的參數和產品特點,采用一模一腔的中心環形澆口。模具型腔的分型方案之一,如圖 5所示,成型零件在 4個側孔位置有 4個側滑塊。這個方案成型零件的精度高,但是一個大的缺點是 4個滑塊機構會大大增加模具的加工難度,也就使得模具的造價提高。另外一種方案是側孔不采用滑塊而是采用插穿方式。經過對模型的初步驗證,插穿面的拔模斜度是 5.4°。

二、分型的步驟

1.產生分型線

模具主分型面的分型線由創建側影曲線完成,選取菜單,點擊模具(Mold)→側影曲線(Silhouettecurve)。在“環選擇”(Loop Selection)對話框中,排除不需要的曲線,如圖 6所示。紅色線為排除的側影線,藍色線為包括的側影線。

2.生成分型面

在本案例中,用于分割“工件”或“體積塊”的曲面有 3種。第一種是“裙邊面”,選取菜單,點擊模具(Mold)→分型面(Parting surface)→裙邊面(Skirt surface),然后選擇創建的“側影曲線”即可生成,如圖 7所示。第二種是填充頂部是孔的“關閉面”,選取菜單,點擊模具(Mold)→分型面(Partingsurface)→關閉面(Shutoff),然后選擇有空的實體面和關閉環即可生成,如圖 7所示。第三種由“建模”里的“填充面”工具創建的分割面。第三種面的邊界跨越側孔的曲面,通過求交曲線然后生成“填充面”。

首先打參考模型,在零件建模環境中建立 4個側孔的“插穿面”。首先創建基準面,通過側孔的上部外側邊和底部內側邊,如圖 8所示。然后求與側面的交線,由生成的交線投影生成“填充面”。

3.分型和抽取零件

模具的體積塊是一個沒有實際質量,但卻占有空間的三維封閉特征。體積塊是由一組可以被填充從而形成一個封閉空間的曲面所構成的。Creo提供了兩種方法來生成體積塊。分割方法是利用分型面來分割工件、建立模具體積塊,因此這種方法的速度比較快,但是這種方法要求分型面必須正確,并且要求完整。生成的體積塊可以進行“附著”(Attach),即多個體積塊成為一個零件的實體。體積塊要經過“抽取”操作才能生成模具零件。圖 9為分型和抽取后模具的型腔零件的區域剖切視圖。

三、結語

注塑模具設計涉及到型腔布局、模具分型面位置和澆口類型等方面,需要計算的數據也很多,如鎖模力、一次最大注射量等,在 Creo的模具設計模塊和建模模塊里都能直接或間接得到。避免了手工計算的繁雜和不準確性。在模具設計的關鍵環節模具分型方面,可以充分利用 Creo的全參數設計功能和型腔模模塊所提供的工具,既能保證設計的精度和質量,又能明顯提升設計效率。endprint