冰雹沖擊復合材料層合板仿真研究

汪洋,李玉龍

(1.上海飛機設計研究院強度設計研究部,上海 201210;2.西北工業大學航空學院,西安 710029)

冰雹沖擊復合材料層合板仿真研究

汪洋1,李玉龍2

(1.上海飛機設計研究院強度設計研究部,上海 201210;2.西北工業大學航空學院,西安 710029)

針對飛機空中受冰雹撞擊會造成復合材料結構分層或損傷問題,用有限元軟件ANSYS/LS-DYNA對復合材料的抗冰雹沖擊行為進行分析。采用光滑質點流體動力學方法(Smooth Particle Hydrodynamic,SPH)模擬冰雹沖擊剛性平板的高度非線性力學行為。通過對比模擬結果與實驗數據知兩者吻合較好,驗證冰雹模型的準確性。將該模型引入冰雹沖擊復合材料結構模型,采用粘聚區模型(Cohesive Zone Model,CZM)預測復合材料結構的分層損傷,獲得合理計算結果;并分析冰雹撞擊層合板損傷情況及不同參數對層合板損傷影響。

冰雹;高速沖擊;復合材料層合板;分層;光滑質點流體動力學方法;粘聚區模型

飛機在空中遭遇的冰雹撞擊屬低能量沖擊(高速、低質量),對復合材料主要為目視不可檢隱形損傷。該損傷對承載結構非常危險,會使材料壓縮強度明顯下降。對此,美國FAR、歐洲JAR及我國CCAR均對飛機結構提出專門要求以保證其受冰雹撞擊后仍能安全飛行及著陸。Dcoge等[7]研究冰雹質量、速度對鋁板變形影響。Singh等[8]通過設計的動態測量裝置獲得冰雹沖擊力。Pan等[8]研究靶板曲率對冰雹群撞擊影響。Kima等[11]用球形冰模擬冰雹撞擊碳/環氧樹脂板件。Kim等[12]結合實驗結果[11]進行數值模擬,利用DYNA3D顯式有限元方法建立冰彈Lagrange模型,但與實驗結果相差較大。Anghileri等[13]對所建三種不同數值冰雹模型Lagrange有限元模型、ALE模型及SPH模型比較發現,Lagrange有限元模型計算結果較實驗相對誤差最小,但計算時間較長,且無法模擬冰雹撞擊的力學行為及特征;ALE模型能較精確描述冰雹撞擊過程及力學行為,但較實驗結果相對誤差稍大;SPH模型能較好描述冰雹撞擊過程及力學行為,CPU用時最少,且精度較高。Anghileri等[14]分別用無網格方法SPH、EFG發展冰雹數值模型,建立復合材料結構的分層模型,模擬冰雹沖擊復合材料平板,但未給出計算與實驗對比。

以上文獻對冰雹沖擊復合材料結構缺乏相應模型驗證及相關參數研究。本文用有限元軟件ANSYS/LSDYNA分析復合材料的抗冰雹沖擊行為。

1 有限元模型

1.1 冰雹有限元模型

冰雹撞擊不同于金屬子彈,主要因冰雹特性所致。由文獻[1-11,16]知,冰彈與應變率有較強依賴關系,由低應變率增至高應變率時冰的力學行為從韌性轉變為脆性。軸向壓縮強度增大。壓力較大(23.5 GPa)時會由固體變為液體。冰彈高速撞擊與高速水滴沖擊相似,在大變形下會完全破裂。

冰彈模型所用SPH(Smoothed Particle Hydrodynamics)[15]方法即光滑粒子流體動力學法為無網格拉格朗日計算方法,與傳統基于網格的有限元法不同,其用一系列具有物理量粒子質點代表整個連續物體,通過“核函數”積分進行“核函數估值”,求得流場中不同位置、時刻的各種動力學量。該方法無網格,可避免傳統有限元方法中網格纏繞及扭曲問題,因而廣泛用于大型結構斷裂及大變形問題的數值計算分析。

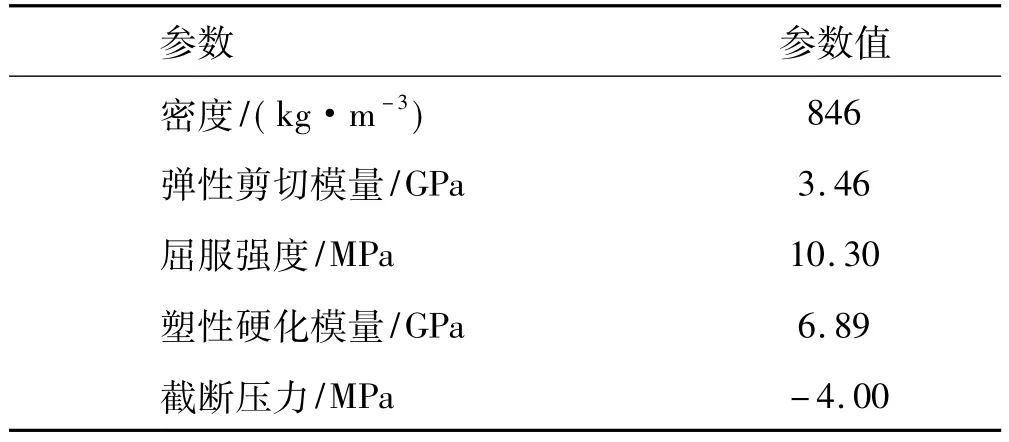

由于普通金屬彈塑性材料模型不適用于SPH方法,因此計算中冰雹采用彈-塑性水動力材料模型(LS-Dyna MAT 10)。該模型用雙線性應力應變曲線,因其材料模型要求一個狀態方程(EOS),計算中用水的多項式狀態方程。材料模型有兩失效判據,即①用與拉伸應力相關的失效判據表征,達到拉伸失效應力時偏應力分量置零且材料只能保持壓縮應力;②為失效應變,單元超過失效應變時刪除。比較發現前者能模擬冰雹撞擊開裂后類似流體的行為特性,故用第一個失效判據。冰彈材料參數見表1。

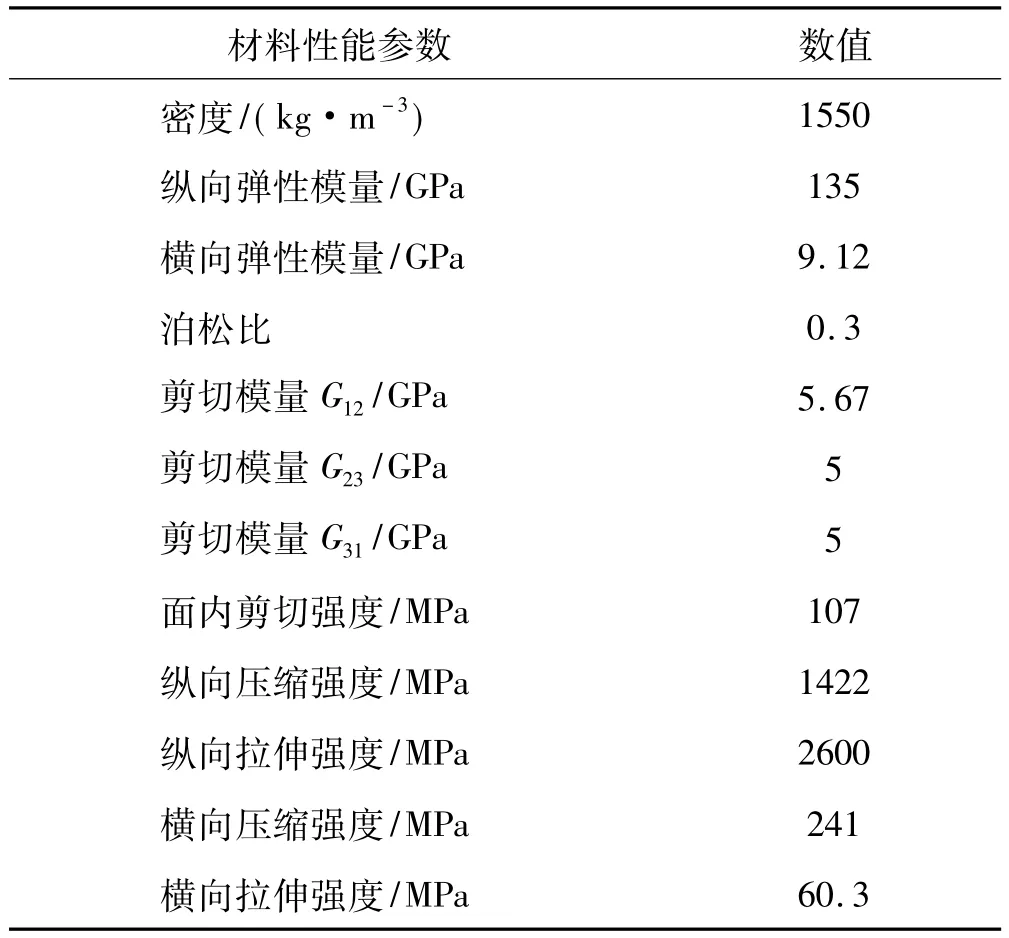

表1 冰彈材料參數Tab.1 Hail material parameters

1.2 冰雹撞擊力測試裝置有限元模型

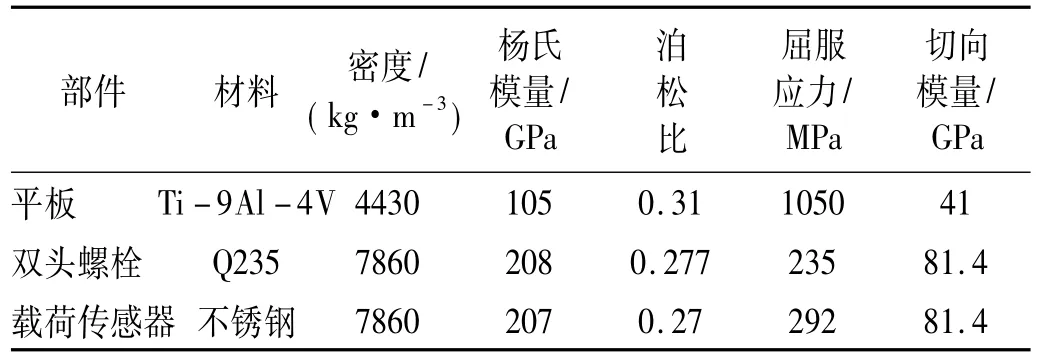

為驗證冰雹數值模型,建立冰雹撞擊力測試裝置模型測量冰雹在沖擊剛性靶板過程中撞擊力脈沖。有限元模型見圖1。因撞擊力測試裝置變形較小,故用簡單塑性動態模型*MAT 003 MAT-PLACTIC-KINECTIC,材料參數見表2。用8節點體單元劃分力測試裝置,板中心網格細化。載荷傳感器底板四角固支,并限制底板z方向位移。

表2 撞擊力測試裝置材料參數Tab.2 The material parameters of the force pulse transducer

圖1 冰雹撞擊力測試裝置有限元模型Fig.1 FE model of the hail impact the force pulse transducer

1.3 復合材料層合板有限元模型

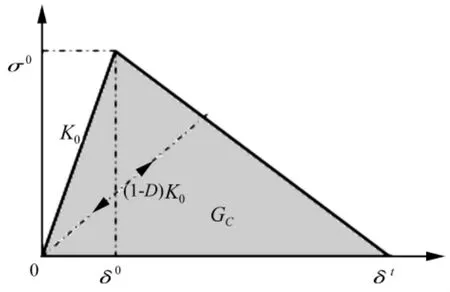

復合材料層合板損傷主要有層內損傷與分層兩種形式。本文復合材料單層板失效準采用Chang-Chang理論。對層合結構而言,由于層間強度相對纖維及基體弱,因此裂紋易在層間產生及擴展。用粘聚區模型分析復合材料分層,在分層界面布設一層粘聚單元,采用基于連續介質的應力-位移等場變量確定界面單元剛度、強度等屬性,給出界面單元本構關系。粘聚單元在載荷作用下應力逐漸升高,達到強度極限后剛度開始退化,直至完全失去承載力時粘聚單元失效,產生擴展新裂紋。為分析方便,本文采用雙線性本構模型,見圖2,其中K0為初始單元剛度;σ0為材料強度極限; (1-D)K0為材料含損傷后剛度。

圖2 雙線性粘聚區本構模型Fig.2 Interface stress-displacement function

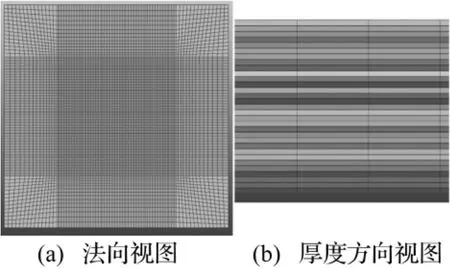

建立三維300 mm×300 mm正方形復合材料層合板模型,四邊固支。鋪層順序為[45,-45,0,0,-45,0,90,0,45,0,0,45,0,0,-45,90,-45,0,0,45,0,0,45,0,90,0,-45,0,0,-45,45],用8節點六面體實體單元劃分復合材料單層板,在每單層板間均放置一層粘聚單元模擬層合結構中樹脂基界面層。粘聚單元厚度0.001 mm,與上下實體單元共節點。將板中間主要撞擊區域網格細化為2 mm×2 mm。冰彈直徑42.7 mm,SPH粒子間隔2 mm。復合材料有限元模型見圖3。具體材料參數見表3、表4。

圖3 復合材料層合板有限元模型Fig.3 FE model of the composite laminate

表3 層合板材料參數Tab.3 Material parameters of the composite laminate

表4 界面層材料參數Tab.4 Material parameters of the composite interface

2 計算結果與討論

2.1 冰雹沖擊撞擊力測試裝置

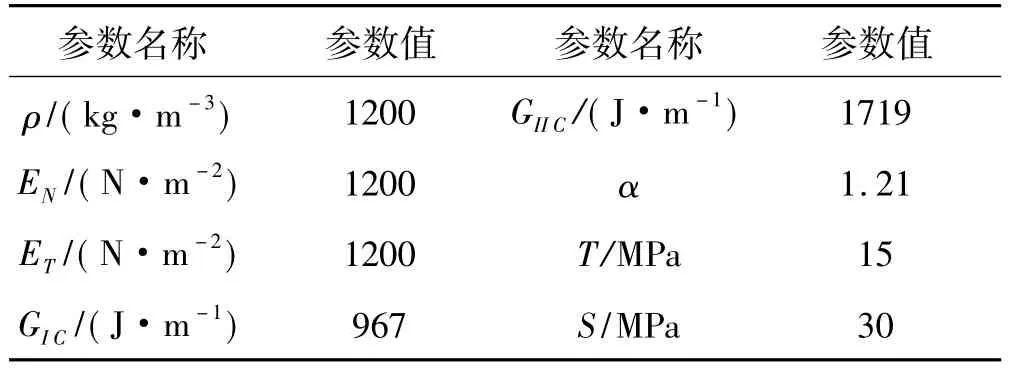

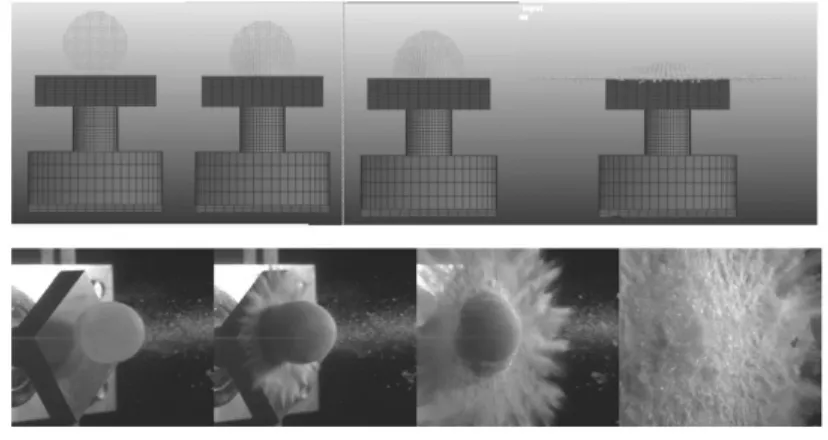

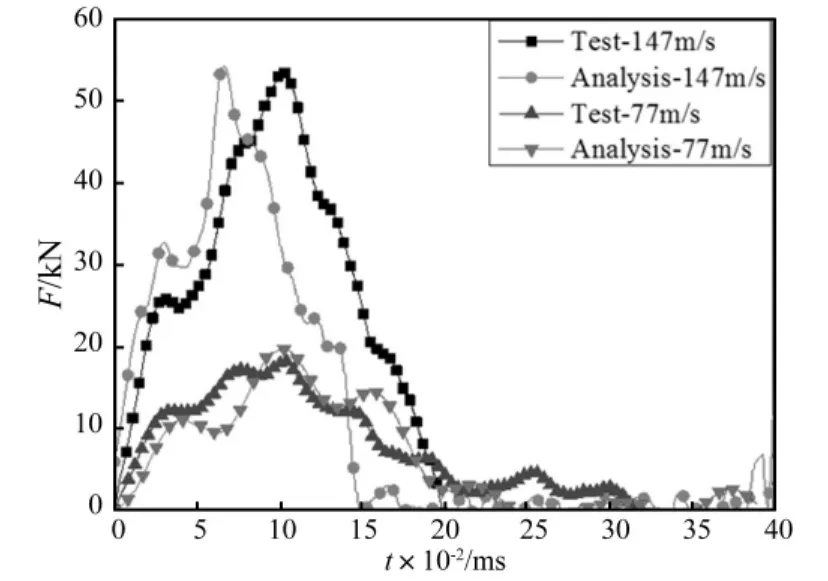

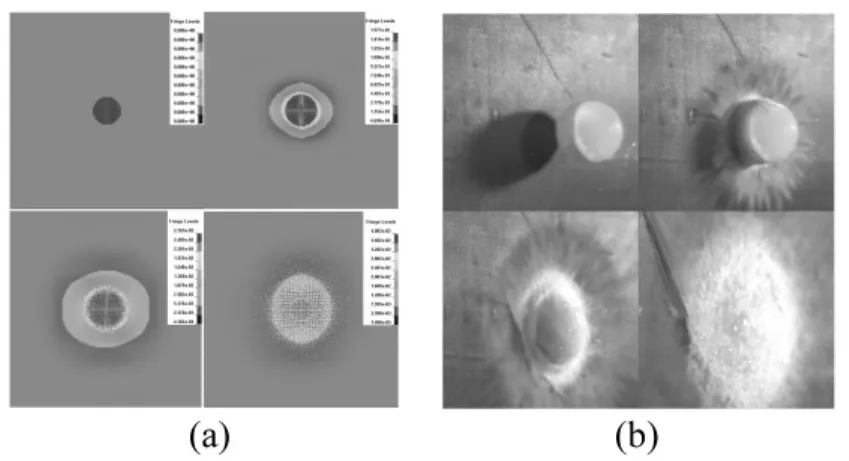

圖4為42.7 mm冰彈以170 m/s速度撞擊測試力裝置的變形歷程,與實驗[21]一致,說明此模型能正確模擬冰雹沖擊時類似流體特性。圖5為冰彈撞擊力-時間歷程比較,仿真撞擊力用冰雹與鈦合金板接觸的撞擊力合力。由圖5看出,此模型輸出的撞擊力峰值與試驗[21]非常吻合,能模擬冰雹材料硬化性質,但仿真脈沖較實驗小,到達峰值力時間短。

圖4 冰彈撞擊測試力裝置變形歷程Fig.4 Hail impacting the force plus transducer

圖5 冰雹撞擊力-時間歷程仿真與試驗[21]比較Fig.5 Comparison of simulation and experiment force-time curves

2.2 冰雹沖擊復合材料層合板

圖6為冰雹撞擊復合材料平板的位移圖(D=25.4 mm,v0=150 m/s),撞擊時間分別為0,0.1 ms,0.2 ms,0.5 ms。

圖6 冰雹撞擊復合材料平板位移云圖Fig.6 Displacement contours for hail impact on the composite panel

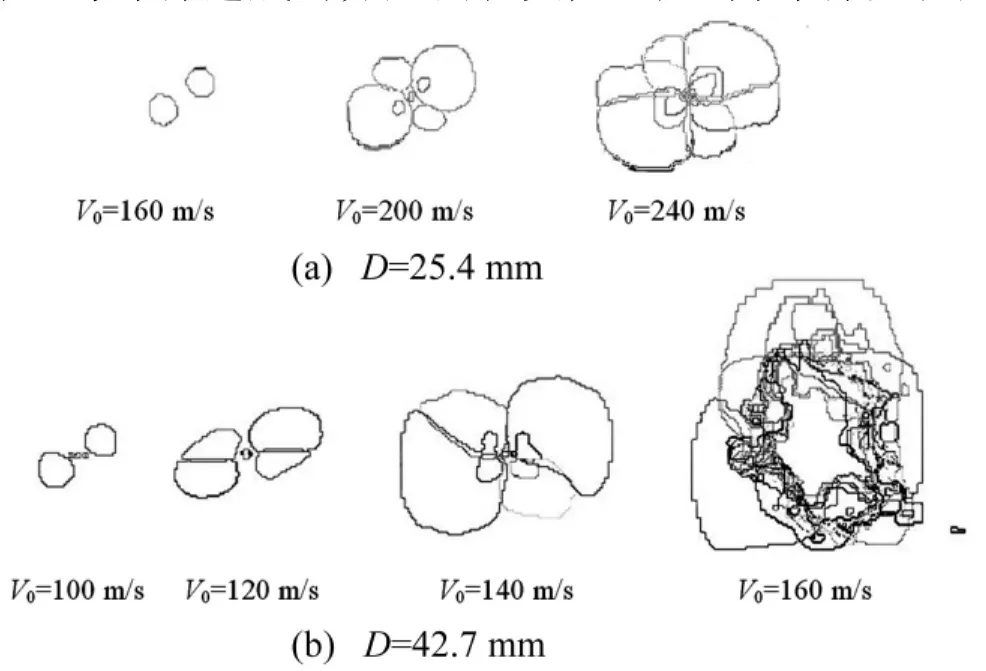

由圖6看出,冰雹撞擊復合材料平板的變形與實驗[21]相近。分層損傷主要發生在14與15、20與21及27與28層之間,兩層間分層形狀呈花生狀,擴展方向沿纖維方向,見圖7。

圖7 復合材料層合板分層損傷(單位:mm)Fig.7 Delamination damage

2.3 影響冰雹撞擊層合板損傷

采用以上計算模型分析

冰雹撞擊層合板過程中各參數變化對復合材料損傷,尤其分層影響。

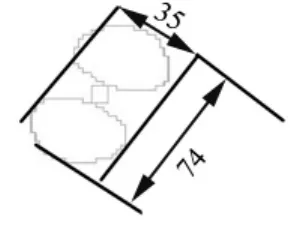

2.3.1鋪層角

選4種典型鋪層方式,即[0°/45°]4s、[0°/90°]4s、[-45°/45°]4s、[0°/45°/-45°/90°]2s,沖擊速度均為120 m/s。4種不同鋪層復合材料層合板沖擊后分層形狀見圖8。由圖8看出,鋪層角對復合材料層合板分層面積、分層形狀影響較大。抗冰雹沖擊性能最好為[0°/45°]4s鋪層,最差為[0°/90°]4s鋪層。由此可見在不改變原板質量情況下通過選取各層鋪層角,可明顯改善層合板抵抗冰雹沖擊能力。

圖8 不同鋪層方式層合板分層面積Fig.8 Delamination damage for different layup

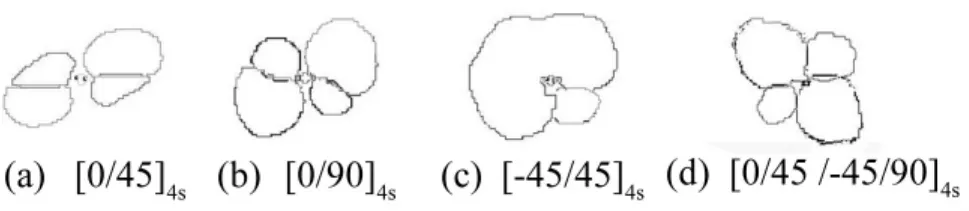

2.3.2冰雹尺寸及入射速度

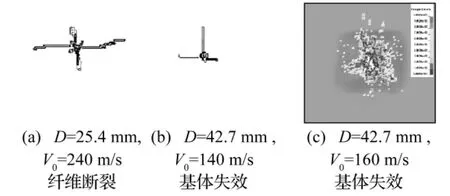

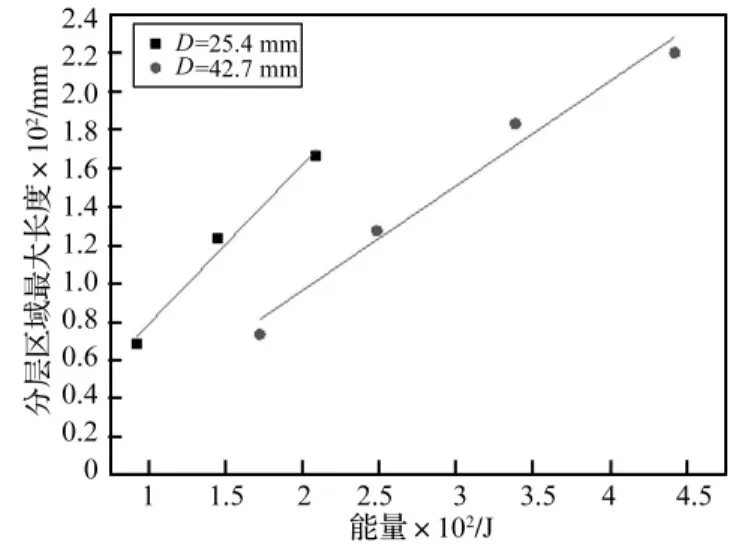

為考察冰雹尺寸及入射速度對層合板損傷影響,選直徑25.4 mm及42.7 mm冰雹模型、入射速度為100~240 m/s之間。復合材料層合板分層、面內失效示意圖見圖9、圖10。由二圖看出,隨初始速度增大層合板分層面積明顯增加。D=42.7 mm冰雹初始速度達140 m/s時層合板內部基體開裂;達160 m/s時冰雹將層合板貫穿。D=25.4 mm冰雹入射速度v0達160 m/s時層合板開始出現分層;v0=200 m/s時層合板分層面積有所增加,接近D=42.7 mm,v0=120 m/s情況;v0=240 m/s時層合板內部出現纖維斷裂。因此,冰雹尺寸下降時因質量減少造成層合板相同損傷所需入射速度大大增加。由圖11看出,在相同沖擊能量下小尺寸冰彈造成的分層面積更大,原因為冰彈直徑越小與復合材料層合板初始接觸面積越小,應力更集中、更易產生分層。

圖9 層合板分層示意圖Fig.9 Delamination damage

圖10 層合板面內失效示意圖Fig.10 In-ply failure

圖11 不同沖擊能量下層合板分層區域最大長度Fig.11 Delamination lengths for different impact energey

3 結論

本文用光滑質點流體動力學方法與粘聚區模型結合預測冰雹沖擊引起的復合材料結構分層損傷并獲得合理計算結果。通過分析冰雹撞擊層合板失效模式、對比不同參數對層合板損傷影響,結論如下:

(1)分層為復合材料層合板受冰雹撞擊后的主要失效模式。

(2)改變層合板鋪層角及冰雹入射速度、尺寸均會影響層合板分層面積。

(3)四種典型鋪層中,抗冰雹沖擊性能最好為鋪層[0°/45°]4s,最差為鋪層[0°/90°]4s;不改變原板質量而改變各鋪層角可明顯改善層合板抵抗冰雹沖擊能力。

(4)冰彈尺寸越小造成層合板相同損傷所需入射速度越大;相同沖擊能量,小尺寸冰彈造成的分層面積更大。

[1]Schulson E M.The brittle failure of ice under compression[J].J.Phys Chem B,1997,101(32):6254-6258.

[2]Schulson E M.The brittle compressive fracture of ice[J]. Acta Metall Mater,1990,38(10):1963-1976.

[3]Batto R A,Schulson E M.On the ductile-to-brittle transition in ice under compression[J].Acta Metall Mater,1993,41(7):2219-2225.

[4]Mellor M.Mechanical properties of polycrystalline ice[A]. Physics and mechanics of ice[C].Copenhagen,1979:217-245.

[5]Mellor M,Cole D M.Deformation and failure of ice under constant stress or constant strain-rate[J].Cold Regions Sci Technol,1982,5(3):201-219.

[6]Jones S J.High strain-rate compression tests on ice[J].J. Phys Chem B,1997,101(32):6099-6101.

[7]Dcoge A,Singh S,Masiulaniec K C,et al.Experimental assessment of airframe damage due to impacting ice[A]. AIAA 31stAerospaces Sciences Meeting[C].Reno,Nevada,1993.

[8]Singh S,Masiulaniec K C,DeWitt K J,et al.Measurements of the impact forces of shed ice striking a surface[A]. Proceedings of the 32nd Aerospace Sciences Meeting and Exhibit[C].1994:694-713.

[9]Pan H,Render P M.Effects of target curvature on the impact characteristics of simulated hailstones[J].Proc Inst Mech Engrs,Part G:J.Aerospace Engine,1997,211(2):81-90.

[10]Pan H,Render P M.Studies into hail ingestion of turbofan engines using a rotating fan and spinner assembly[J]. Aeronaut J.,1998,1011(102):45-51.

[11]Kima H,Welchb D A,Kedwardc K T.Experimental investigation of high velocity ice impacts on woven carbon/ epoxycompositepanels[J].Compositions,PartA,2003(34):25-41.

[12]Kim H,Kedward K T.Modeling hail ice impacts and predicting impact damage initiation in composite structures[J].AIAA Journal,2000,38(7):1278-1288.

[13]Anghileri M,Castelletti L M,Invernizzi F,et al.A survey of numerical models for hail impact analysis using explicit finite element codes[J].Impact Engineering,2005(31):929-944.

[14]Anghileri M,CastellettiL M,Milanese A,et al.Modeling hailstone impact onto composite material panel under a ultiaxial state of stress[A].6th European LS-DYNA Users' Conference[C].2007.

[15]Lacome J L.Smoothed particle hydrodynamics part I[A]. FEA Information 10[C].Catifornia:Livermore Software Technology Corporation,2001:3-6.

[16]Schulson E M,Iliescu D,Fortt A.Characterizations of ice for reture-to-flight of the space shuttle,part 1-hard Ice[R]. NASA CR,2005.

[17]Needleman A.A continuum model for void nucleation by inclusion debonding[J].Applied Mechanics,1987,54:525-531.

[18]Mi Y,Crisfield M A,Davies G A.Progressive delamination using interface elements[J].Composite materials,1998,32: 1246-1272.

[19]Tvergaard V,Hutchinson J W.The relation between crack growth resistance and fracture process parameters in elasticplastic solids[J].Mechanics andPhysics of Solids,1992,40: 1377-1397.

[20]Cui W,Wisnom M R A.A combined stress-based and fracture-mechanics-based model for predicting delamination in composites[J].Composites,1993,24(6):467-474.

[21]汪洋.高速冰雹撞擊碳纖維增強復合材料層合板研究[D].西安:西北工業大學,2012.

Modeling of high velocity hailstone impact onto composite material panel

WANG Yang1,LI Yu-long2

(1.Stress Department of Shanghai Aircraft Design and Research Institute,Shanghai 201210,China; 2.School of Aeronautics,Northwestern Polytechnical University,Xi'an 710072,China)

The impact of hailstones on aircraft with cruise velocity is probable to cause damage or delamination in composite structures.In order to analyze the hail resistant behavior of composite materials,the numerical simulation on the process of hail impacting composite panels were carried out by using finite element analysis software ANSYS/LS-DYNA. The Smooth Particle Hydrodynamic(SPH)approach was used to capture the highly complex and non-linear behavior of the hailstone impacting on a rigid target.Then a validated hail model was introduced in modeling of hailstone impact on composite structures,in which the delamination was also considered using cohesive zone methodology(CZM).Good agreement can be stated between the simulation and experiment.Based on this,the influence of different parameters on the damage of panels were analysed.

hailstone;high velocity impact;composite panel;delamination;smooth particle hydrodynamic; cohesive zone model

TB330.1

A

10.13465/j.cnki.jvs.2015.02.033

2013-09-03修改稿收到日期:2013-12-24

汪洋女,碩士,助理工程師,1988年生