壓力容器接管處受力分析探討

摘 要:本文系統的分析了壓力容器接管承受壓力的情況,同時還對水平方向上加載載荷、非水平方向上加載載荷及軸面上非均勻受力情況進行了應力分析,使我們了解了開孔接管區的復雜應力分布狀況,為我們以后進行此類設計提供詳實的第一手資料。

關鍵詞:壓力容器;接管;應力分析

0 引言

壓力容器為了完成特定工藝過程需設置壓力表、液位表、安全閥、人孔或手孔等,這使得壓力容器必須進行開孔和焊接接管。開孔接管區的應力狀況非常復雜,這是因為一方面開孔破壞了殼體材料的連續性,削弱了原有的承接面積,在開孔邊緣附近必定會造成應力集中;另一方面接管的存在使開孔接管區成為總體結構不連續區,殼體與接管在內壓作用下自由變形不一致,在變形協調過程中將產生邊緣應力;再者,接管與殼體是通過焊縫連接在一起的,焊縫的結構尺寸如焊縫高度、過度圓角等會形成局部結構不連續,形成局部不連續應力。

我們以匯管接管受力情況為例進行分析。匯管參數:

筒體內徑Di=300mm,壁厚tc=24mm,接管外徑d0=60mm,壁厚為10mm,接管內伸長度Li=30mm;外徑過渡圓角R1=20,內側過渡圓角R2=10,內壓P=4.0MPa,材料的彈性模量E=2.0e5MPa,泊松比為μ=0.3。

1 僅考慮管道受內壓作用的應力分析

僅考慮內壓作用下應力狀況,為此有限元模型可利用結構的對稱性取開孔接管區的1/4建模。管體長度及接管外伸長度應遠大于各自的邊緣應力衰減長度,取管道長度Lc=600mm,接管外伸長度Ln=100mm。

選擇SOLID45(計算軟件名)單元對結構進行離散化。對稱面施加對稱約束,接管端部約束軸向位移,筒體斷面施加軸向平衡面載荷Pc,并按如下公式計算:

Pc=■

其受力模型如下圖所示:

■

水平方向承受拉應力和壓應力載荷

■

軸端面有彎矩M時受力

管道軸端截面上有水平方向的應力載荷P1,接管部位承受由自重引起的拉應力載荷P2,基于P1方向的不確定性可以分為三種情況。

映射剖分并施加載荷,首先對筒體斷面施加斷面平衡載荷,然后在2個對稱面施加對稱面約束,接著約束接管斷面軸向位移,最后對內表面施加內壓,進行求解,從計算結果可以看出筒體開孔后的應力分布,可以明顯的看出最大應力發生在筒體最高位置與接管的連接區,最大的應力強度為103.031MPa。下面給出應力沿管道壁遠端到開孔接管位置的變化曲線(如圖1、2所示)。

從圖1上我們可以看到每個節點的應力是從遠端一直平穩增長,直到接管與管道的交界處,增長的速度陡然加快,最后在接管內壁處達到最高點。

從圖2我們可以看到從接管遠端到接管與管道的交界處的應力變化較為平穩,呈現逐漸增高的趨勢,一直在交界面處達到峰值,然后開始陡然下降,直到接管內伸部位盡頭為止。從上面的分析也可以看出開孔接管的最大應力處發生在管道與接管的交界位置,故需要對此處的受力狀況進行重點關注。

2 水平方向加載載荷的受力情況

基于在實際應用中,直管段的兩端法蘭連接處會有不同程度上的拉應力或者是壓應力,因此我們首先對直管段兩端產生拉應力的情況進行了分析和研究,我們假定所選取直管段的軸面上有一個水平方向上的拉應力,我們對此施加載荷大小為60MPa逐漸增加水平載荷的大小,我們得到了一系列管道與接管的交界位置的承壓數據(如表1所示)。

表1 ?水平拉應力與最大承壓數據一覽表

鑒于直管段軸端也可能承受水平方向上的壓應力,我們同樣的方法對壓應力進行了分析和研究,其在50MPa載荷下逐漸增加水平壓力的大小,得到管道與接管的交接位置的承壓數據(如表2所示)。

表2 ?水平壓應力與最大承壓數據一覽表

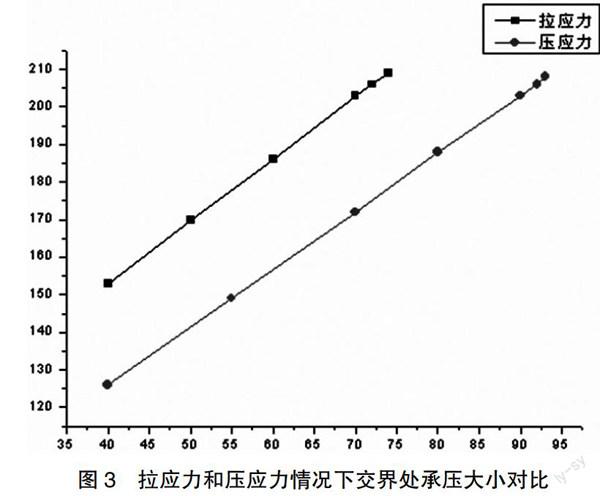

由于16Mn的許用應力[N]=163MPa,故測試到相應數據即可。兩組拉應力和壓應力的數據對比曲線(如圖3所示)。

從曲線對比圖上可以看出在同樣的載荷條件下,交界面處由拉應力產生的承壓要遠遠高于壓應力所造成的承壓值,并且在有外部載荷作用的條件下也應根據應力方向的不同控制在75MPa和92MPa以內,以確保殼體和接管與管道交界處的安全運行。

3 非水平方向加載載荷的受力情況

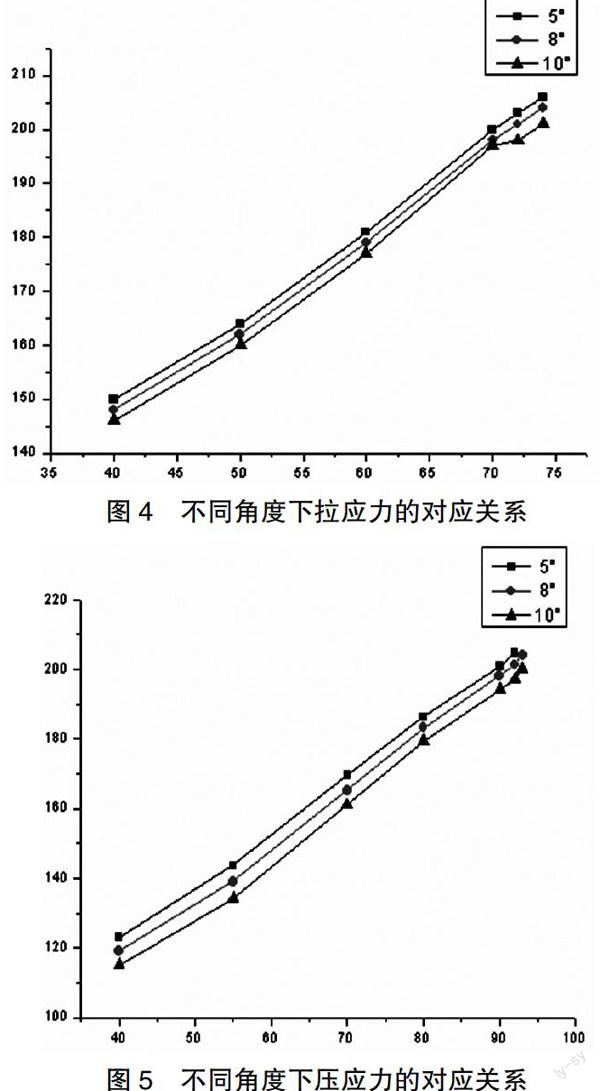

由于兩個直管段法蘭相連接的時候法蘭連接部位不可能始終與水平管道方向相垂直,這樣如果存在一個與豎直方向的夾角α,則作用在管段軸面上的水平載荷則相應成為cosα的倍數,故此我們得到此種情況下的壓應力和拉應力與交界面處承壓的對應圖,如圖4、5所示:

圖4 ?不同角度下拉應力的對應關系

圖5 ?不同角度下壓應力的對應關系

從上面的數據對比可以看出當載荷與水平方向有一定程度的夾角時,同樣載荷的拉應力產生的載荷依舊高于壓應力產生的承壓值,但是接管與直管段交界處的承壓值會稍微低于水平方向的承壓值,而且角度越小越接近于水平方向的承壓值。

4 結論

通過分析可以看出,接管在僅受內壓作用、受水平方向載荷作用及受非水平方向載荷作用時,接管遠端到接管與管道的交界處的應力變化呈現逐漸增高的趨勢,在交界面處達到峰值,然后開始陡然下降,直到接管內伸部位盡頭為止。以此也可以看出開孔接管的最大應力處發生在管道與接管的交界位置,故需要對此處的受力狀況進行重點關注。

參考文獻:

[1]曹巖.SolidWorks工程應用教程[M].西安.西北工業大學出版社,2010.

[2]余偉煒.ANSYS在機械與化工裝備中的應用[M].北京.中國水利水電出版社,2006.

作者簡介:

謝蕾(1982-),女,甘肅酒泉人,工程師,2004年畢業于合肥工業大學機械設計制造及其自動化專業,現任中石化中原油建工程有限公司工程師。