運載火箭出廠測試多余物的控制與檢測

樊玉婷 孫明慶 王秀芝 李萬利 高琪 王珊珊

摘 要:運載火箭出廠測試作為生產航天產品的重要環節會涉及各種多余物的產生,而多余物的存在對運載火箭有嚴重危害。該文針對運載火箭出廠測試實際操作中易出現的多余物種類和主要表現形式,根據運載火箭各系統(主要為電氣系統和動力系統)的特點,具體討論了對多余物的控制方法;并結合出廠測試實際操作,提出了正確預防多余物的方法;以及針對運載火箭不同部位多余物提出了檢查、檢測方法,為在出廠測試中有效地預防和控制航天型號產品多余物提供了重要參考。

關鍵詞:多余物種類 出廠測試 控制措施 檢測

中圖分類號:V55 文獻標識碼:A 文章編號:1672-3791(2015)10(c)-0084-04

Abstract:Launch vehicle factory test, as an important step in producing aerospace products, tends to involve the generation of various redundant substances. The existence of redundant substances will cause serious damage to the launch vehicle. According to the specialty of different systems of launch vehicle(mainly electric system and dynamical system), this paper concretely discusses the control measures and the correct methods to prevent redundant substances in factory test aiming at common types of redundant substances and main representation in launching vehicle factory test. This paper also discusses the inspection measures for redundant substances according to different part of launch vehicle, thus provides important reference for preventing and controlling redundant substances in aerospace products effectively.

Key Words:Redundant substances types;Launch vehicle;Factory test;Control measures;Inspection

運載火箭作為航天器生產環節較多,工藝復雜,對質量要求極高。多余物雖然微小,卻是影響運載火箭質量的重要因素之一,可導致產品喪失其規定的功能,造成運載火箭產品故障或失效。生產運載火箭各個環節的包括零件、儀器和殼體等的制造生產以及總裝過程都涉及多余物的控制,而運載火箭的出廠測試作為航天產品研制生產的重要環節,更是航天系統工程的重要組成部分。測試過程中需要加強對多余物的控制和預防,發現多余物后及時正確地處理,從而提高產品質量和生產效率。

1 運載火箭出廠測試中多余物的主要表現形式

多余物是指產品中存在的由外部進入或內部產生的與產品規定狀態無關的一切物質[1]。運載火箭出廠測試是在發動機和其他各單機在殼體中經總裝完成后,進行全箭整體性能測試,可以覆蓋箭上所有電氣系統和動力系統設備。作為出廠前的關鍵環節,多余物的控制極其重要。

測試過程中所涉及到的多余物主要有以下4個方面。

1.1 運載火箭的單機產品本身存在多余物

(1)電氣和電子產品存在多余物。

存在于電氣和電子產品中的多余物,在測試通電條件下,多余物對電氣和電子產品的功能可能造成嚴重危害。其危害形式一般有引起電弧跳電短路、電氣觸點接觸斷續或開路、運動件(如伺服機構)動作不暢或卡滯等。造成其安全性、可靠性、精度等各項指標下降[1]。對于如慣性器件產品此類高精度、高可靠性產品更是如此。

此外連接電氣和電子產品的箭上電纜或地面電纜組裝件中也可能存在多余物,如因多余物引起短路,電流過大可能導致電纜外皮起火等不良后果。

(2)伺服機構存在多余物。

伺服機構是運載火箭控制系統的執行機構,按控制指令驅動燃氣舵或擺動發動機,實現航天器俯仰、偏航和滾動的姿態控制[1]。運載火箭在進行出廠測試之前,需由測試人員安裝伺服機構后參加全箭性能測試。在安裝過程中,如有磕碰、摩擦可能導致多余物阻塞內部閥門;或導致細小多余物進入液壓油,而液壓油受污染也會導致油液本身的性能下降。

1.2 動力系統組件存在多余物

運載火箭測試中動力系統為箭上閥門、氣瓶、發動機提供壓力,通過向箭上充氣加壓,配合電氣系統測試箭上閥門、發動機等設備的性能。在一些測試中,動力系統通過箭上管路對壓力傳感器進行充壓測試,模擬發動機的工作狀態,并與電氣系統進行匹配及模飛測試。動力系統主要包括氣源、導管和閥門組件以及地面配氣臺。由于閥門內部結構的特點,運動件導向配合間隙小,多余物往往隨著流體的流動積聚于縫隙處,嚴重時多余物會造成閥門功能失效。而多余物堵塞導管影響增壓、輸送功能,影響發動機正常工作,甚至會造成火箭發射失敗[1]。

動力系統中的多余物主要有以下3個來源。

(1)氣源中含有的水氣、顆粒較大的塵埃粒子等雜質;裝配進行氣密試驗后,殘留在管路及閥門上的肥皂水、真空封泥、塑料皮等。

(2)閥門和導管的毛刺翻邊、起皮、劃傷、拉線、銹蝕以及其他異物;管路內的灰塵;經打磨、修孔后產生的碎屑、焊接飛濺、金屬屑等多余物。

(3)配氣臺入口、出口處產生的灰塵堆積。

1.3 由于人員進艙操作而產生的多余物

隨零、部組件帶來的平墊圈、彈簧墊圈、螺釘、螺母、堵蓋;測試工作過程中產生的保險絲頭、線頭、鉛封球等、工作中遺留下來的扳手、螺刀、儀表螺刀、鉗子等工具、測試人員帶入的個人物品。電連接器的操作和保管過程中產生的灰塵、油漬、銹蝕及金屬屑。

另外還有箭上設備、地面設備運輸和保管過程中的灰塵、雜質、銹蝕及其他多余物。

2 運載火箭出廠測試中多余物的控制方法

2.1 電氣系統的多余物控制

操作人員按照規范進行操作,若發現零、部組件掉落立即停止工作,認真排查;工作過程中需要剪斷保險絲、寬布帶或亞麻繩等耗材,剪下的物品放在專用工作袋中。解除鉛封后將鉛封球放入專用工作袋內,出艙后核對數目。進艙工作前應備有工具袋,將工具放入工作袋內;工具應有防脫落措施。帶進艙內的工具、零件要登記,出艙后核查使用數量。箭上操作號手在進艙前要按規定著裝。不得攜帶打火機、手表、首飾等個人物品。進艙后,檢查并確認艙內無遺留下來的多余物和清潔情況。劃分核心產品區和輔助工作區,并用護欄分割,核心產品區只有直接操作者能進入,確保產品質量受控。

進行加電測試前,需要檢查各電連接器外觀,插頭(座)內應無多余物,確定為清潔狀態,插針、插孔的鍍層不應出現脫落、銹蝕情況,插頭(座)內不應進水或油。出現時要及時報告并采取必要措施。暫不插接的電纜插頭(座)應加蓋工藝堵蓋。測試結束后,檢查產品上儀器、電纜對應的電連接器,敞口部位應蓋好堵蓋。在排除故障需要斷開插頭(座)時應在所斷插頭(座)下墊白布以免有多余物而未被發現。所有操作和檢查應堅持三檢制。

2.2 動力系統的多余物控制

氣源:每年1、4、7、8、10月進行露點檢測,每月進行塵埃粒子檢測,并進行記錄。每發火箭在需要使用氣源時,要在測試前對氣源進行檢查,確保氣源露點在要求范圍內,地面氣源進入箭體前,應按標準進行檢查。氣源管路與地面管路連接前,緩慢打開氣源開關,充分放氣1 min。來自氣源的高壓空氣質量要求如下所述。

一般要求:(1)輸送管路出口處,常壓露點≤-55 ℃;(2)輸送管路出口處固體顆粒≤10μm。

當產品對高壓氣壓含油量有要求時,輸送管路出口處含油量按≤0.3 PPm控制。

地面供氣管路:與火箭連接的地面供氣管路上設置過濾器。過濾器連接在靠近氣源、配氣臺入口、出口處和靠近產品處。連接管路前,用酒精對管接頭處進行清洗,清洗后用高壓氣吹干。

在動力系統參加測試前,需要對連接配氣臺的導管以及測試設備與發動機連接的測壓軟管進行多余物吹除。在測試現場使用高壓氣源連接產品前應充分放氣吹除,吹除壓力不低于0.5 MPa,以每2 m不少于1 min計算吹除時間。吹除后可用浸蘸酒精的呈半干狀態干凈白色綢布或濾紙對準放氣口,關閉氣源后,目視檢查綢布或濾紙是否有多余物。同一管路系統在一個工作日內多次使用時,允許只吹除、檢查一次。

用皂泡法進行密封性檢查時,應在系統放氣前擦凈皂液或取出試驗軟管,防止產生虹吸現象,使介質進入內腔。同時保證配氣臺管口處的清潔。

2.3 設備周轉過程中的多余物控制

在移動、周轉某些暫不裝箭的箭上設備時,周轉過程應使用周轉箱,須保證周轉箱的清潔,嚴格防止設備碰壞或劃傷,從而防止產生多余物。對于較長時間不用的地面設備,應在確認無多余物后將其封存,并采取防塵、防污染措施。有干燥度要求的設備應檢查周轉箱內是否有干燥劑。

2.4 總裝與測試交接過程的多余物控制

運載火箭產品在總裝過程中,可能會由于一些人為因素遺留多余物。如插座涂膠凝固后未處理干凈,導致碎屑進行插孔等。測試之前要進行嚴格檢查并與總裝人員妥善交接。

3 運載火箭出廠測試過程中多余物的檢測

3.1 運載火箭測試中多余物的一般檢查方法

針對不同原因、不同部位產生的多余物部位,其檢測方法主要有以下3種。

(1) 直接通過目視或借助手電筒、反光鏡、放大鏡等對箭上產品、電連接器和管路管嘴等進行檢查。

(2) 聽聲檢查主要是通過對單機儀器的晃動,以檢查是否有多余物的聲響來進行判斷,對于體積大的產品,可使其滾轉來進行檢查。

(3) 敲擊檢查主要是對箱體、殼段用橡膠榔頭輕輕敲打,檢查鉚接件和裝配后形成死角、夾縫的部位是否存在多余物并清理。

3.2 使用工業內窺檢測

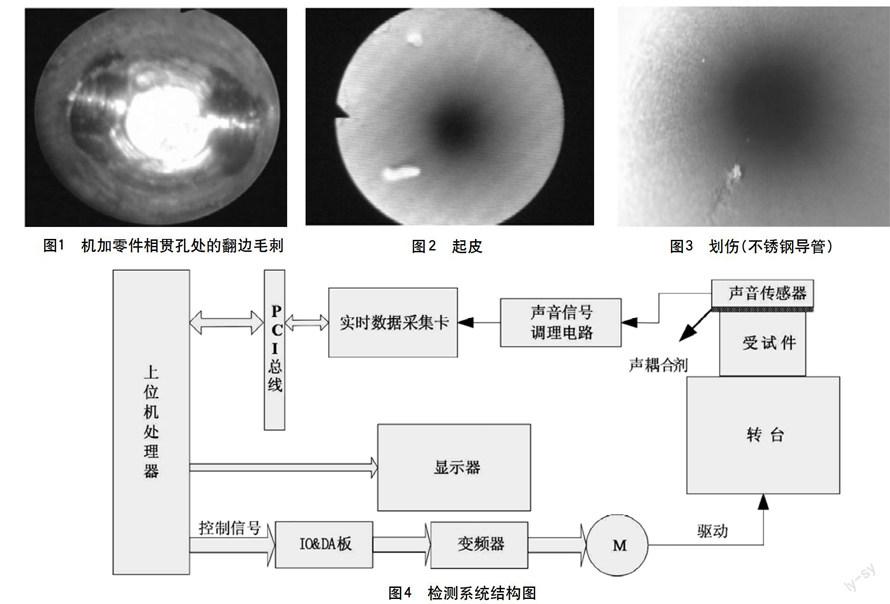

對于結構緊湊或不易觀察的航天產品,使用一般放大裝置無法檢測。內窺檢測被認為是檢查帶內流道或復雜內型面結構航天產品內部多余物的有效途徑。通過對航天產品內部結構進行內窺檢測,根據典型多余物形成的圖像與形貌特征,可以實現對多余物的準確定位。在航天結構類產品中,內窺檢測發現的多余物一般分為活動多余物和非活動類多余物。常見的多余物有:毛刺翻邊(見圖1)、起皮(見圖2)、劃傷(見圖3)等[2]。

3.3 顆粒碰撞噪聲檢測(PIND)法

微粒碰撞噪聲檢測是目前國際上普遍采用的一種航天繼電器多余物檢測方法。其主要原理是:PIND系統的振動器產生一系列特定的機械沖擊和振動, 使被束縛的微粒松動, 并同腔體內壁發生撞擊, 撞擊聲音通過傳感器轉換成電信號, 并經過電子線路轉換為聲音和示波器上波形, 由操作人員觀察判斷有無多余物[3]。下面介紹兩種基于該方法所研究產生的自動檢測法。

(1)利用聲波分析多余物自動檢測法。

由工控PC機控制振動臺產生振動,同時用高速AD板采集PIND檢測輸出聲音信號, 通過軟件分析實現多余物自動檢測。該文主要介紹各種多余物輸出信號的自動檢測算法, 并通過實際繼電器檢測驗證算法的有效性[3]。

(2)航天電子裝置多余物自動檢測系統。

傳統PIND試驗方法中,主要依靠目視和耳聽的方式判斷多余物是否存在。 在實際操作中會出現因操作上的疏漏引起漏檢或誤判,導致檢測精度不高,而且該方法只能對多余物微粒的有無作出判斷。該自動檢測系統中應用的聲音傳感器能拾取滑動與撞擊混響信號,從而實現電子裝置多余物的檢測[4]。

針對不同質量等級的顆粒信號特點, 利用小波分析、同態濾波及相關分析等信號處理技術, 濾除不同成分的噪聲信號, 實現多余物微粒的自動檢測; 應用神經網絡等理論, 提取多余物微粒的分布特征, 建立不同材料多余物微粒特征樣本庫, 通過分析多余物微粒的信號特征量, 實現多余物顆粒金屬、非金屬材質特征的判別[4]。該系統各部分結構如圖4。

4 結語

隨著運載火箭的發射任務逐年增多,在出廠測試過程中更要加大力度保證產品質量,優化設計、嚴格管理、細心操作,時刻警惕避免多余物的產生,從而保證產品順利出廠,促進航天工業產品快速發展。

參考文獻

[1] 王春玲.火箭與導彈產品多余物控制[M].北京:中國宇航出版社,2009.

[2] 劉麗榮,馬俊,張立.航天產品工業內窺檢測典型多余物的判別方法[J].航天制造技術,2013(3):62-64.

[3] 王淑娟,高宏亮,翟國富.航天繼電器多余物自動檢測算法的研究[J].宇航學報,2008,29(1):370-374.

[4] 徐冰,王世成,翟國富.航天電子裝置多余物自動檢測系統的研究[J].機電元件,2008(2):5-10.