機器視覺在汽車檢測行業(yè)的應用研究

摘 要:隨著光電技術的發(fā)展,出現了通過機器代替人眼識別功能的機器視覺技術。機器視覺技術具有高自動化、高準確性、方便、安全等特點,在眾多的領域得到了應用,如交通行業(yè)的車輛識別系統,食品行業(yè)的水果挑揀,汽車行業(yè)的零件檢測等。文章詳細介紹了機器視覺技術的原理,以及在汽車行業(yè)的具體應用。

關鍵詞:機器視覺;汽車行業(yè);應用

WTO開放后,汽車行業(yè)面臨越來越大的競爭力,為了提高汽車中各種零件的合格度以及安裝精度,各個汽車生產線中大量的使用了機器視覺技術。機器視覺技術具有非接觸,不受溫度影響,精確度高,功能穩(wěn)定等特點,逐步的使用到各種高精度檢測環(huán)境中。機器視覺技術使用CCD傳感器件作為核心器件,CCD傳感器將光信號轉換為電信號,圖像采集卡將電信號處理后轉化成數字量信號。文章重點討論了機器視覺技術在汽車檢測中的使用,希望通過該技術的介紹,幫助用戶更好地使用該技術。

1 機器視覺系統的簡介

1.1 系統的檢測原理

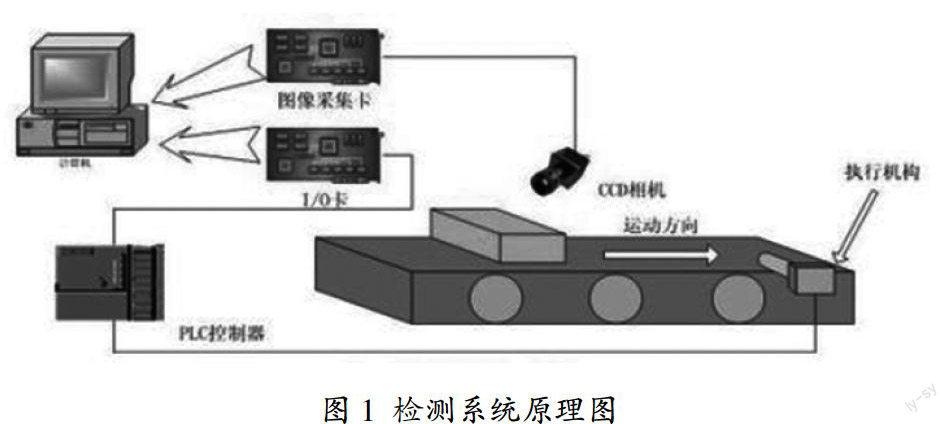

如上圖1所示,整個機器視覺的檢測系統主要由CCD相機,CCD傳感器,圖像采集卡,計算機,以及顯示器構成。CCD相機負責拍攝,由于被測件邊沿的反光效果差異而導致出現光信號的變化。光信號經過CCD傳感器轉換為電信號,電信號經過圖像采集卡處理轉化為數字量信號。計算機的作用是通過圖像處理軟件對采集到的圖像進行一定的處理,提取特征值并做出判斷。顯示器主要是顯示計算后得到的結果,并展示給用戶。PLC控制器主要負責控制執(zhí)行機構的運動。

檢測系統的工作從CCD相機信號輸入開始,然后通過CCD傳感器進行對應的光電轉換,接著通過圖像采集卡把電信號轉換為數字量信號,最后通過計算機軟件計算出對應的圖片信息,并輸出給顯示器。

1.2 系統檢測原理分析

根據1.1節(jié)中提出的方案,系統主要由以下幾部分構成:

(1)信號采集模塊的選型和實現

本系統中信號采集模塊主要由CCD相機和CCD傳感器。CCD相機使用的超遠紫外幀轉移CCD相機。該CCD相機的主要性能有:

a.小像素尺寸,<15微米的像素。

b.可制冷CCD傳感器有55攝氏度的溫度增量。

c.傳感器對角線尺寸19mm-38mm。

d.相機連接/GigE數字接口。

對于電平轉換芯片檢測系統一般使用DS90CR288這款芯片,該芯片可以實現由光信號轉換為對應的數字信號。DS90CR288中有兩個FIFO,輸入FIFO負責接受輸入的圖像的數據,輸出FIFO負責輸出對應的數字信號。DS90CR288的數據位寬為24位,中間通過SDRAM進行數據的緩存。

(2)信號處理模塊的選型和實現

檢測系統中信號處理模塊主要由計算機來完成。在實際的檢測過程中,圖像采集卡采集到的信號含有復雜的噪聲,計算機需要對這些信號進行濾波和平滑處理,剔除噪聲和斜置判別等處理。計算機常見的處理方法有二值化、膨脹、腐蝕、邊緣檢測等,經過處理后的圖像更加容易獲取到特征區(qū)域,以便快速定位被檢測圖像。

2 機器視覺在汽車檢測中的應用

目前,汽車零部件外觀缺陷檢測主要靠人工的方式進行,質檢人員通過肉眼的方式逐一對零件表面和側面進行檢測,手工對良品和不良品進行逐一分揀。由于人存在主觀判斷誤差以及人眼睛的疲勞因素。因此,人工檢測的方式存在著檢測質量不穩(wěn)定、部分缺陷不易識別、檢測效率低下等問題。嚴重制約著我國的產品在國際市場的競爭力。本節(jié)介紹機器視覺技術在汽車行業(yè)中的應用,該技術在汽車檢測行業(yè)中可以的應用場景有。

2.1 對工件表面缺陷的檢測

由于對于汽車的生產過程中零件眾多,如果通過人工目測方法已經不太可能,所以需要通過機器視覺來查看零件的中的各種缺陷,如連桿結合面爆口等。可以通過機器視覺來確定破口面積大于3mm2或者長度大于2.5mm,就說明該零件不合格。這種測量過程是利用機器視覺技術獲取零件的圖像信息,并計算破口的尺寸,并通過計算機識別出不合格的零件,最后通過PLC控制相應執(zhí)行機構來挑選出這些不合格零件。

2.2 活塞在缸體內的裝配

對于汽車來說,活塞在缸體內的位置非常重要,所以檢測系統需要檢查活塞是否存在,在缸體內的位置,以及活塞頂部表面的標識。整個檢測的流程:首先發(fā)動機通過傳輸帶到達檢測位置,這個時候系統通知機器視覺開始檢測,如果機器視覺發(fā)現沒有安裝活塞,或者活塞的安裝進度不夠,或者活塞的表面不光滑都觸發(fā)機器視覺系統報警,并通知人工去挑揀不合格的產品,否則機器視覺系統通過控制系統把發(fā)動機送到下一個工位。

2.3 主軸承蓋在缸體上的裝配

整個檢測的流程:首先發(fā)動機通過傳輸帶到達檢測位置,這個時候系統通知機器視覺開始檢測,如果機器視覺發(fā)現第1主軸承蓋邊緣不是系統設定的第1主軸承形狀,或者后續(xù)的第2主軸承蓋邊緣不是系統設定的第2主軸承形狀到第5主軸承蓋邊緣不是系統設定的第5主軸承形狀都將觸發(fā)機器視覺系統報警,并通知人工去挑揀不合格的產品,否則機器視覺系統通過控制系統把發(fā)動機送到下一個工位。

3 結束語

文章詳細介紹了機器視覺技術的原理,以及系統檢測原理的分析。文章重點討論了機器視覺技術在汽車檢測中的具體使用,如對工件表面缺陷的檢測,活塞在缸體內的裝配以及主軸承蓋在缸體上的裝配等。希望通過該技術的介紹,幫助用戶更好的使用該技術。

參考文獻

[1]夏如艇,王益恩.作動器齒環(huán)的機器視覺檢測系統設計與應用[J].機電工程技術,2014(6).

[2]王建利.基于機器視覺的發(fā)動機廠視覺防錯系統[J].科技創(chuàng)新導報,2011(13).

[3]陳旭,林國余.一種基于立體視覺的車輪中心測量方法[J].南京信息工程大學學報(自然科學版),2011(1).

作者簡介:張洪峰(1986,10-),男,籍貫:浙江杭州,學位:學士,學歷:本科,研究方向:自動化,現在所在單位:麥格納光能汽車飾件系統(杭州)有限公司。