袖珍滑板模具改進工藝分析

李勁

摘 要:在塑料產品的開發及生產過程中,經常碰到要仿制各種各樣的實物,既要求達到原產品的功能,又要求外觀盡可能美觀。本案例是采用嵌件的方法,在注塑模的注射過程中,讓粘結劑在一定溫度下,將砂紙(彩色砂紙)與塑件底板緊密結合在一起,從而改善加工方法,提高制造質量。通過袖珍滑板產品工藝的正確分析,也在原模具上設計了一副一模四腔的塑料模,進一步縮短加工時間,降低成本,得到高質量高效率的仿真產品。

關鍵詞:注射成型技術;采用嵌件;粘結劑

在塑膠產品的仿制開發及實際生產過程中,常規注射加工和裝配方法很難達到產品要求,影響產品質量與供貨穩定性。文章結合實例進行了分析,即采用嵌件為0.2mm厚的砂紙(彩色砂紙),將砂紙孔與鑲針緊配套上,在合模后利用定、動模型腔的形狀將砂紙粗定位,然后在潛水口澆口的注射壓力下定位、成形。下面就此種底板嵌件的工藝設計在注射模中的應用進行探索研討。

1 袖珍滑板加工技術

1.1 設計加工程序

對產品市場信息進行調查,得知產品生產常用材料有塑料、五金、鋅合金、鋁合金等,并且產品結構與客戶需求不同所用材料不同。文章所述產品設計加工階段所有信息均為市場調研所得,在原有基礎上提出新產品構想與實物,由工程組構出產品的外觀及裝配簡圖,再由手板組根據工程組提供的資料,按照原型然后縮小尺寸,做成仿真產品,成品可以做鑰匙飾品或者手機掛墜。在短時間內制作出樣板,達到調研員和老板對產品功能和外觀的認可,然后找到經銷此產品的客戶,合同簽定后開始制模組織下一步的開發。模具都是在客戶確認樣板后,再根據各方的意見進行修改,客戶滿意后才開始試生產,試生產如無大的問題則開始大批量生產。

1.2 產品加工流程

仿真滑板的常見裝配過程是先在滑板底板的上表面利用502膠水貼上拋光用砂紙,然后在滑板底板的下表面貼上不干膠彩畫紙,下表面兩凹坑中裝上合金支架,分別過四個通孔采用M1.4平頭螺釘緊固,支架兩端裝上鐵軸,再在鐵軸上裝上膠輪及螺母,即構成仿真滑板。

1.3 產品加工常見問題

第一,用冷沖模沖裁的砂紙形狀與板面一致,然后用502膠水粘結,粘結速度不夠快,膠水加多了容易產生流誕的現象,流誕后還會出現白化現象,少了粘結不緊。并且,拋光砂紙本身有一定的硬度,不易變形,而滑板的上表面為不規則的高低凹弧面,砂紙在其上表面不易貼很密實,時間一長會發生與滑板板面的分層。第二,受砂紙本身厚度限制,當粘貼到底板上表面后,與上表面會產生一個臺階,與真滑板外觀存在差異。并且生產時為追求效率,會造成砂紙與板面的粘結吻合不夠好,易移位,這樣產生錯位的產品比較多,降低生產率。第三,502膠水主要成分為a-氰基丙烯酸酯,屬于熱塑性膠粘劑,同時也屬于溶劑型膠粘劑,具有強度高、操作方便、毒性小、易白化以及耐候性差等特點,因為生產方式為流水線,固化時間不夠,最終會影響粘結效果,需要選擇用快速固化膠黏劑,如a-氰基丙烯酸酯膠,a-氰基丙烯酸酯。

2 袖珍滑板模具改進工藝

2.1 嵌件選材與制作

在塑料制品內嵌入一些金屬或其他類材料的零件,一般形成不可拆的連接,所嵌入的零件稱為嵌件。嵌件選擇為一張0.2mm厚的砂紙,為解決其固定與定位問題,可以在注射條件下,通過一定的壓力的作用,ABS塑膠與502膠水分子相互滲透和擴散,溫度下降后砂紙與ABS料緊密接觸粘接在一起。另外,砂紙為多孔材料易吸收膠黏劑,因此要保證嵌件材料與塑料本身收縮的一致性,注射時ABS塑膠與502膠水分子相互滲透和擴散,保證砂紙粘附在滑板底板上。當注射完成后,塑膠在冷卻水的冷卻下逐步冷卻,在塑膠的收縮過程中,砂紙是柔性的,也跟著一起收縮同樣的大小,砂紙與塑膠的膨脹系數是一樣。另外,金屬嵌件與塑膠的膨脹系數是不一樣的,在塑膠與金屬嵌件的接合部附近會產生制品變形,往往在嵌件的周圍制品會出現裂紋,因此嵌件周圍的塑料應該有一定的厚度。

2.2 模具結構與改進

為提高生產效率,將模具改造為一模四腔(即一出四)模式。見圖1。

為提高加工質量,需要考慮注塑模具澆口形式對收縮率的影響,其中用小澆口時,因保壓結束之前澆口即固化而使塑件的收縮率增大,本模具采用潛水澆口形式。利用鑲針先伸出,將砂紙孔與鑲針緊配套上,在合模后利用定、動模型腔的形狀將砂紙粗定位,然后在潛水澆口的注射壓力下定位、成形。由于型芯針的尺寸取φ2.6 mm,一般為φ2.6~2.61mm,砂紙孔的尺寸取φ2.57mm,除了要緊配的對角型芯針外,其余保證間隙配合的型芯針的成型尺寸取φ2.54 mm,這樣就達到了如圖2所示(安裝砂紙時的狀態)對角兩支型芯針與砂紙緊配[1]。

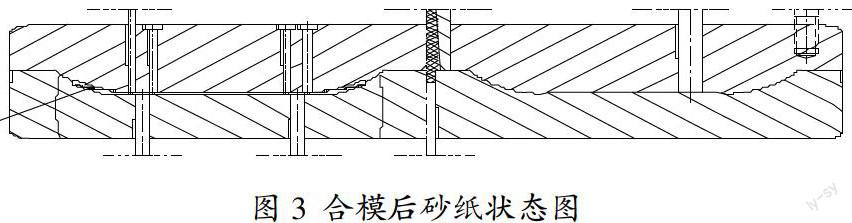

合模后砂紙的受力狀態如圖3(合模后的砂紙狀態)所示,由于對角兩支型芯針與砂紙緊配,動模型腔在砂紙兩端推動砂紙如圖3所示。

模具然后進行合模,在合模后注塑機開始注塑,在注塑機壓力作用下,塑膠從潛水口進入從頂針側面垂直于砂紙面進料,將砂紙壓得緊貼定模型腔,熔融塑料屬于非牛頓流體,料流的規律是和型腔先接觸的塑料先冷卻,停止流動,中間溫度高的部分向前流動,前面充滿后才向后推動,在砂紙的邊沿與型腔交接處,塑料迅速冷卻,并且ABS溢料的間隙是0.03mm以上,在整個型腔充滿后,即使增大壓力,料流也就不會進入砂紙與型腔之間。通過這樣的改模為一模四腔,節約了勞動力,提高了生產效率。

2.3 模具制作與裝配

第一,本嵌件為砂紙是一個紙片,缺少緊固和定位部分,通過在砂紙的表面預先涂抹502膠水,等膠水干燥后,用膠水將砂紙貼于模具型腔中一起注射,砂紙嵌在塑膠上,并且需要在定模板與定模底板之間的定模板上掏一個盲坑,裝上一推板和推桿固定板,其上每件裝上兩根型芯針,采用對角排列,方便砂紙的安裝,型芯針太多砂紙不易安裝和定位,另外再裝四根復位桿,保證所加兩塊板運動平穩可靠,推板后面加上四根彈簧,方便型芯針自動伸出。

第二,當定模部分和動模部分開模以后,產品隨動模一起運動,留在動模,依靠頂出系統上的頂桿將產品頂出。在動模離開以后,定模板后的頂出組板在彈簧作用下,將型芯針頂出一個距離,將事先整片涂過膠水,且用冷沖模沖好的砂紙上有砂的一面朝向型腔,利用模上每件對角的兩個型芯針將砂紙固定、支承,要求砂紙兩定位孔的距離等于模具上兩針的距離,根據試驗調整,兩端對角定位的兩根型芯針與砂紙采用過盈量為0.03mm的過盈配合,其余孔與砂紙采用雙邊0.03mm的間隙配合。

第三,在合模的過程中,動模鑲件推動復位桿,則帶動型芯針回退,合模后砂紙固定如圖3的狀態,將以前的側澆口改為如圖1的潛水口,注射時塑膠料在型腔中直接注射在砂紙上,利用塑膠料流的壓力將砂紙緊貼在型腔上,由于料流的高溫將砂紙上的膠水熔化,于是塑膠與砂紙緊緊貼合在一起。

3 結束語

經過對模具的改進,嵌件加工方式加工效率得到有效的提升,改進后一小時可以生產1104個袖珍滑板,同樣數量傳統生產模式為2.3h,如以26天,8小時工作制,1000元費用計,共需多花2.6小時,即需多花費12.5元。從這兩種相比較,效率提高了130%,費用節省為每生產1104個,少花12.5-(45-34.5)=2元。還不包括膠水、塑料、工位、等方面的節省。手工粘貼砂紙合格率不到70%,而采用嵌件的方式合格率幾乎達到100%。

參考文獻

[1]李金川.注塑模具技術入門與提高[J].機械工業出版社,2008.