基于VBA的復合材料結構設計系統(tǒng)研究

裴金利

摘 要:采用VBA語言,綜合復合材料設計流程,規(guī)劃復合材料結構設計的系統(tǒng)化平臺,通過系統(tǒng)設計某型飛機平尾上壁板復合材料鋪層,驗證了系統(tǒng)的實用性和準確性,方便了復合材料結構的設計。

關鍵詞:VBA;復合材料;結構設計

引言

提高飛機結構的結構效率,可以顯著地減輕飛機的結構重量,提高飛機的性能參數(shù)和經(jīng)濟性能,是飛機結構設計的重要約束條件。作為典型的重量敏感性結構,使用復合材料能夠獲得很高的成本效應。由于復合材料鋪層的可設計性使得在元件級別都可以實現(xiàn)結構的可設計性,因而在結構設計階段的變量增多,初步設計和詳細設計階段的迭代次數(shù)和參數(shù)調節(jié)都變多,迫切需要高效率計算工具實現(xiàn)在短時間內高效率地實現(xiàn)復合材料結構的強度計算。

Visual Basic for Applications(VBA)是一種Visual Basic的一種宏語言,主要能用來擴展Windows的應用程式功能,特別是Microsoft Office軟件。VBA語言設計簡單,可以比較方便的操作Excel等office工具,并結合Excel本身的功能,可以方便地實現(xiàn)數(shù)據(jù)的處理,高效率準確地完成復合材料結構的強度計算。

1 系統(tǒng)的功能

由于復合材料結構設計變量眾多,在初步設計階段需要對鋪層等參數(shù)進行反復迭代從而得到最優(yōu)的設計。

要完成復合材料結構強度計算,需要綜合多方面的數(shù)據(jù)輸入,包括復合材料的材料性能,結構參數(shù)和有限元計算參數(shù)。為了實現(xiàn)系統(tǒng)的并行化設計提高設計效率,采用模塊化設計,采用模塊化設計的主要優(yōu)點有:

(1)提高設計效率,節(jié)省開發(fā)時間;(2)可以完成不同模塊之間的相互獨立調試,確保模塊的準確性;(3)接口便于模塊之間的參數(shù)傳輸,可以實現(xiàn)在不同設計階段的應用;(4)方便的增加模塊從而提升系統(tǒng)功能。

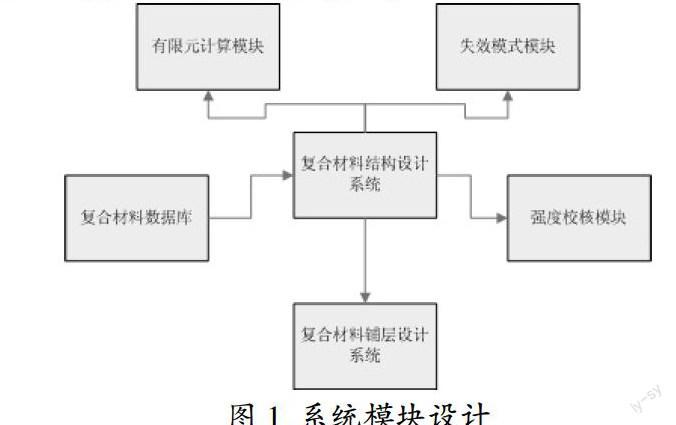

系統(tǒng)的主要功能包括五個模塊,模塊之間既相互獨立又互相聯(lián)系,見圖1。材料數(shù)據(jù)庫是進行結構設計的基礎,建立完備的材料數(shù)據(jù)庫并保持其正確性和完整性至關重要,為此采用Microsoft SQL Server建立數(shù)據(jù)庫,復合材料數(shù)據(jù)庫的結構見圖2。

2 系統(tǒng)的設計界面

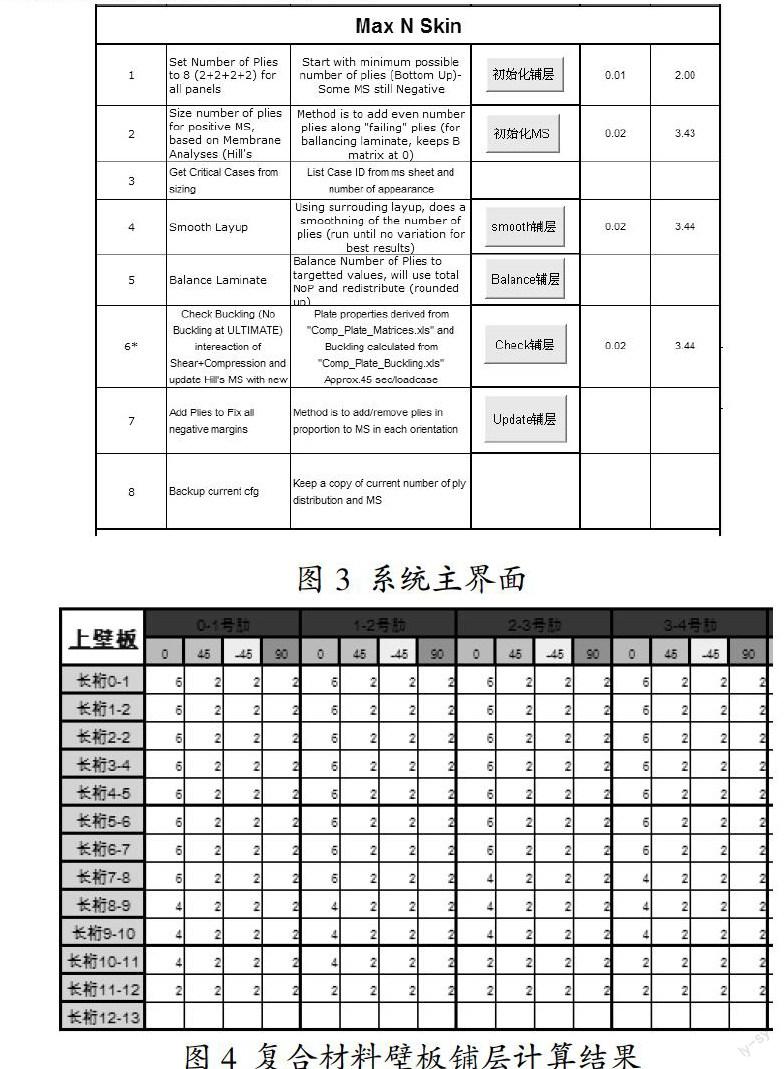

復合材料結構設計系統(tǒng)完成從初步設計到詳細設計階段強度計算。系統(tǒng)的主界面見圖3,主界面的主要功能為:

(1)初始化鋪層:將結構部分的所有部位鋪層初始化,初始化需保證復合材料鋪層的對稱與均衡;(2)初始化MS:根據(jù)有限元計算結果,在初始化鋪層基礎上增加0/90/45/-45鋪層,使各個部位鋪層滿足有限元計算結果;(3)Smooth鋪層:為了防止結構鋪層變化過大從而形成剛度不匹配情況,改善局部區(qū)域的鋪層層數(shù),使結構鋪層均勻順滑;(4)Balance鋪層:為了實現(xiàn)結構鋪層的對稱均勻,對鋪層進行優(yōu)化設計;(5)Check鋪層:根據(jù)結構屈曲約束條件對設計鋪層進行校核,對于不滿足屈曲的部位進行加強;(6)Update鋪層:采用新鋪層和有限元計算數(shù)據(jù)重新計算各部位的裕度,對于結構中裕度較大的部位適當減少鋪層以達到減重的目的。

以復合材料某型飛機垂尾上壁板為例,設計復合材料鋪層和各部位的裕度分別見圖3和圖4。

3 結束語

采用VBA語言設計復合材料結構設計系統(tǒng),實現(xiàn)了復合材料結構的初步設計和詳細設計階段的結構強度計算,并以平尾上壁板為例驗證系統(tǒng)的實用性和準確性,為系統(tǒng)的進一步應用奠定了基礎。

參考文獻

[1]沈觀林,胡更開.復合材料力學[M].清華大學出版社,1996.

[2]馬維峰.Excel VBA應用開發(fā)從基礎到實踐[M].電子工業(yè)出版社,2006.