600MW發電機本體進油處理及防范措施

盧春燕 章聲杰

摘 要:國電銅陵發電有限公司2×600MW機組#1發電機在運行中發生#2檢漏儀放油量較多、其他檢漏儀放油量較少現象,原因是發電機汽端、勵端下部擋油環間隙過大所致,文章通過分析發電機進油的原因,在機組大修時采取措施徹底解決該發電機進油的問題,并提出了運行中防止密封油進入發電機內的防范措施。

關鍵詞:發電機;密封;間隙;措施

1 概況

1.1 #1發電機系統概況

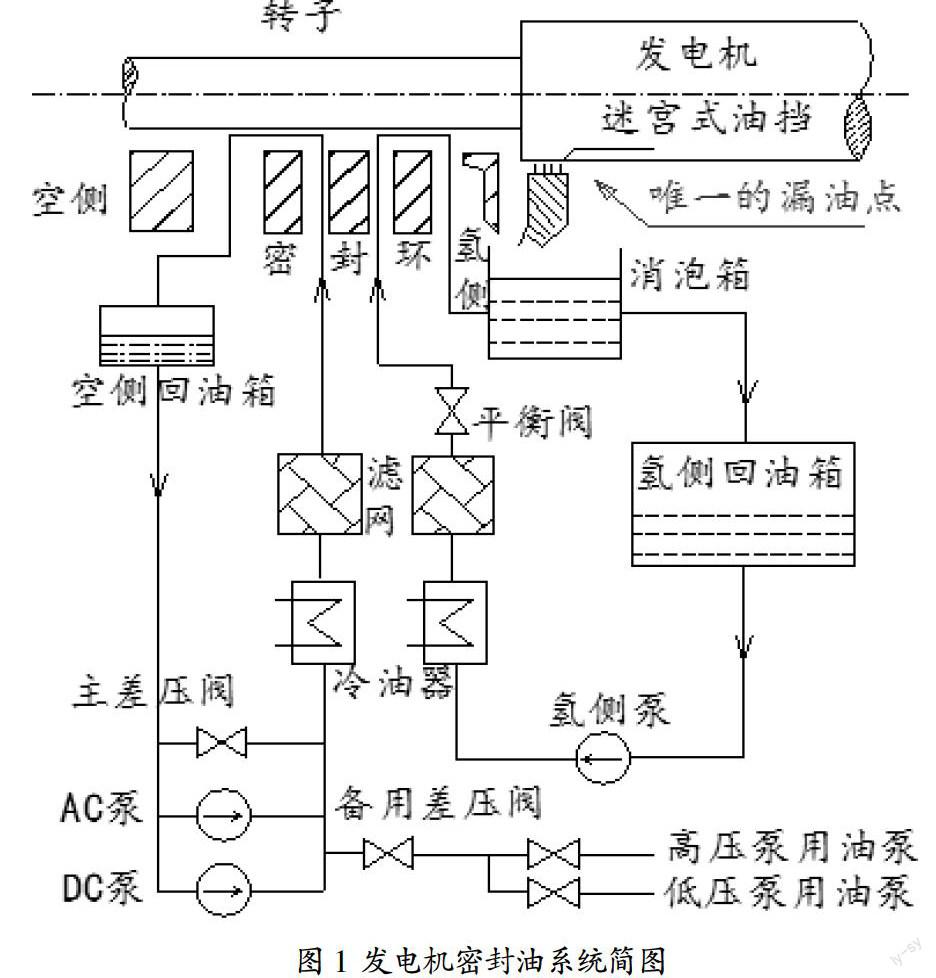

國電銅陵發電有限公司裝機容量為兩臺上海汽輪發電有限公司生產的QFSN-600-2型三相同步汽輪發電機,發電機采用水-氫-氫冷卻方式,發電機設有定子水冷系統、發電機氫冷系統和為防止氫氣從軸封漏出的密封油系統。本機組的密封油路有兩路,各自有獨立的油路,分別進入汽輪機側和勵磁機側的密封瓦,沿各自的油路流向空氣側和氫氣側,中間有差壓閥平衡兩路壓力,嚴格控制了兩路密封油的串流,大大減少了氫氣的流失和空氣對氫氣的污染。

1.2 #1發電機運行中存在的問題

#1發電機自機組投產以后其#2檢漏儀放油量較多,但其他檢漏儀的放油量較少,甚至放不出油滴。通過#1發電機#2檢漏儀放油以及氫氣取樣管取樣時有油跡的現象,運行人員判斷#1發電機本體可能進油。為了減少#1發電機運行中進油的可能性,運行人員將密封油油氫差壓由原來的84kPa降到76~79kPa之間,以減小密封油壓力,進而減小密封油射流的剛性,達到減小#1發電機本體的進油量。調整#1發電機密封油油氫差壓后,通過一段時間觀察,#1發電機#2檢漏儀排油量無明顯好轉,說明密封油仍然通過發電機迷宮式油擋進入了發電機內。

2 #1發電機進油情況檢查及數據測量

2.1 #1發電機抽芯后檢查情況

#1發電機轉子在大修期間抽出,進入定子膛內檢查發現有大量的油跡,頂部掛有油珠,汽端和勵端底部約有50mm厚積油。端部手包絕緣和槽楔沒有發現松動跡象,轉子表面有油跡,轉子繞組絕緣電阻測量為62.8MΩ。

2.2 #1發電機密封瓦及擋油環的間隙測量情況

(1)在拆汽端和勵端密封瓦時,對密封支座絕緣測量,測量結果發現無絕緣。

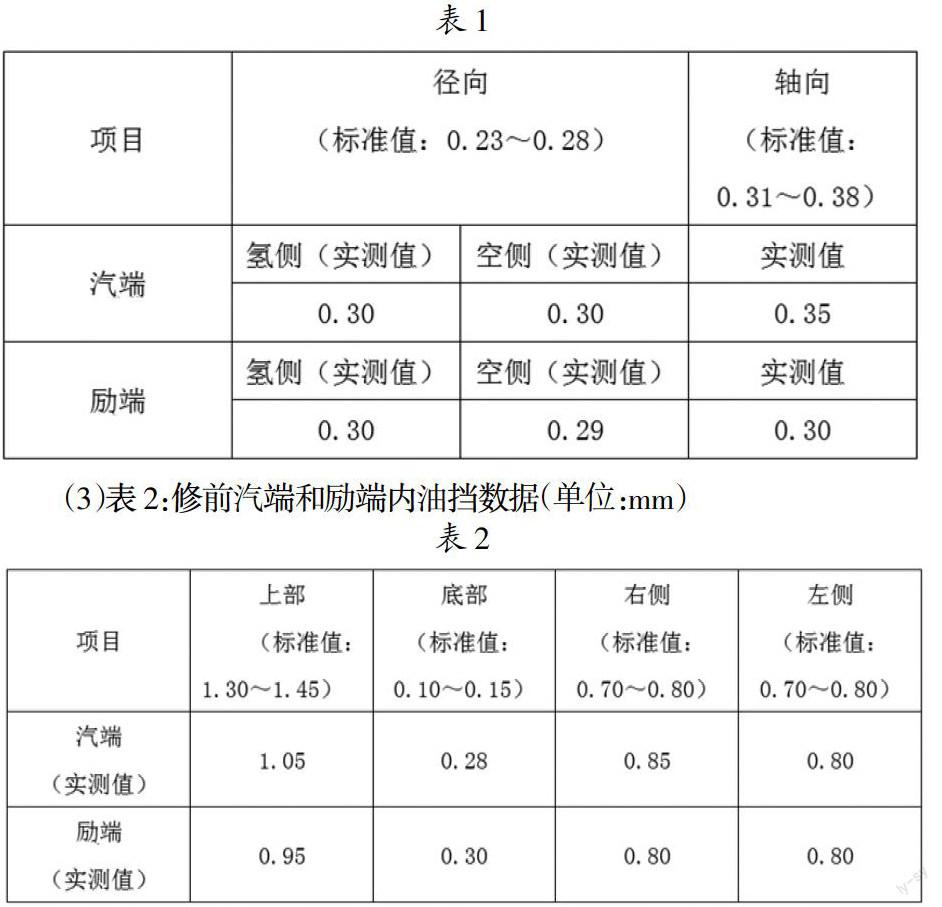

(2)表1:修前汽端和勵端密封瓦數據(單位:mm)

(3)表2:修前汽端和勵端內油擋數據(單位:mm)

3 #1發電機進油原因分析及采取的措施

3.1 #1發電機密封油系統原理概述

本發電機密封油系統采用雙流雙環式密封瓦,其密封原理見圖1。由于氫冷汽輪機發電機的轉子必須穿出發電機的端蓋,因此這部分的密封成了氫內冷發電機密封的關鍵。密封油分空側和氫側兩個油路將油供應給軸密封瓦上的兩個環狀配油槽,油沿轉軸軸向穿過密封瓦內徑與轉軸之間的間隙流出。如果這兩個油路中的供油油壓在密封瓦處恰好相等,油就不會在配油槽之間的間隙中串流,通常只要密封油壓始終保持高于機內氣體壓力,便可防止氫氣從發電機內溢出。氫側油路供給的油則將沿軸和密封瓦之間的間隙,流向氫側并流入消泡箱。而空側油路供給的有則將沿軸和密封瓦之間的間隙流往軸承側,并匯同軸承回油一起進入空側回油密封箱,從而防止空氣與潮氣侵入發電機內部。

3.2 #1發電機進油原因分析

密封油進入發電機內的唯一路徑是:各種原因引起消泡箱上升→消泡箱液位高報警未及時處理→油位繼續上升直到從迷宮式油擋和轉軸之間的間隙溢入發電機內。通過本次修前汽端、勵端密封瓦和內油擋數據分析,認為本次發電機進油主要原因是發電機安裝時汽端、勵端下部擋油環間隙過大,通過表2可以看出汽端、勵端底部安裝間隙約為標準值的兩倍,是導致#1發電機進油的主要原因。底部油擋過大的間隙導致密封油珠通過擋油環間隙進入發電機內,在風扇的作用下使霧油化,從而導致發電機轉子多處有油跡的現象。

3.3 大修時采取的措施

(1)調整密封油汽端、勵端下部擋油環間隙,使其符合制造廠標準值要求。(2)調整密封油汽端、勵端密封瓦間隙,使其符合制造廠標準值要求。(3)對發電機下部各檢漏儀管道利用壓縮空氣進行吹掃,使其管道暢通。(4)對消泡箱油位浮子報警開關、報警通訊點等進行重點檢查、試驗,防止浮子卡澀等現象發生。

3.4 修后防止密封油進入發電機內的防范措施

3.4.1 發電機進油的幾種可能性

(1)修后擋油環與軸頸間隙不符合廠家標準值要求、軸振過大或過臨界轉速時沖轉太慢造成擋油環嚴重磨損、軸頸間隙嚴重超差,這些缺陷都是導致向機內漏油的客觀因素。(2)修后調試階段特別是油沖洗和密封油調試過程中,密封油不慎漏入機內,主要有以下幾種原因:a.油沖洗時裝在密封支座內環與轉軸軸頸之間的臨時擋油橡皮條未填緊,應使用直徑較大的具有一定的彈性空心橡皮管。b.在油沖洗時同時進行轉子盤車將橡皮條擠出間隙甚至擠斷,失去擋油作用。c.油沖洗時下半端蓋上的消泡箱上高油位報警器未接通報警電路,以致油位過高溢入機內。d.在油沖洗時或低氣壓調試密封油系統時,造成氫氣側回油箱油滿,再通過密封油內油檔被發電機吸入發電機內。其主要原因有兩種,一種是氫氣側回油箱的補油浮子閥未調節好或未清理好以致閥門不能全部閉合,其后果是當油位過高時閥門不能閉合,導致空側油流入,使氫氣側回油箱油位上升,甚至溢入消泡箱內。另一種是當氫氣側回油箱油位過高時,排油浮子閥理應將油排到空氣側泵入口,但當機內氣壓太低或無壓力時排油就不暢;而空氣側泵的油來自空氣側密封回油箱,此箱位置高很可能形成倒灌油的局面,使氫氣側回油箱內油位不斷上升。e.密封油系統調試不當時,形成較高的油氫差壓,氫氣側密封油也會漏入機內。(3)正常運行時如氫氣側回油量過多,油溫過高,油氣易于進入機內,大量油氣遇到較冷的零部件就冷凝。這也是一種漏油的原因,因此運行中正確操作、進行定期巡檢非常重要。

3.4.2 運行中防止發電機進油的防范措施

(1)正確操作設備,保持油氫差壓閥工作可靠,油氫差壓在正常范圍內。(2)調節氫側密封油泵再循環門,保持氫側密封油壓稍高于空側密封油壓。(3)采用高精度密封油濾網,確保消泡箱和氫氣側回油箱無雜質,防止雜質堵塞油路、壓差閥和平衡閥或造成補油閥關不嚴。(4)潤滑油系統投運時定期巡視消泡箱,消泡箱油位正常,當消泡箱液位高時報警應可靠,報警后應及時進行處理。(5)加強檢漏儀的檢查及定期排放工作,確保發電機底部檢漏計報警可靠,報警后應及時進行處理。

4 結束語

經過本次大修處理,并在運行中采取防止密封油進入發電機內的防范措施,經檢查#1發電機各檢漏儀放油及氫氣取樣管取樣時均沒有發現油跡現象,#1發電機本體漏油問題得到了徹底解決。

參考文獻

[1]國電銅陵發電有限公司.國電銅陵技術論壇[Z].2010.

[2]國電銅陵發電有限公司.電氣設備及系統[Z].2007.

作者簡介:盧春燕(1973-),男,工程師,工作單位:中國能建安徽電建二公司,從事發電廠檢修維護工作。