一種起重設備安全防護系統的設計與實現

李海平 駱文旭

摘 要:針對目前起重設備安全運行的現狀,設計了功能完善的起重設備安全防護系統;提出了基于視覺跟蹤的障礙物識別和多模式傳感的起重設備防碰撞綜合分析方法;對起重設備運行參數、設備信息等數據進行了基于知識計算的數據分析,實現了起重設備安全狀態識別和在線預警等功能,顯著提高了設備運行的安全性。

關鍵詞:起重設備;安全防護;防碰撞

1 概述

目前,由于國內的傳感器技術水平還比較低,相應的數據接口形式多樣化,構成現場監控網絡還需要進行轉換,這方面已經成為制約起重設備智能防護監控系統技術發展的瓶頸。到目前為止,在理論技術方面或者是在工程設計方面,一直沒有得到系統、全面的解決[1]。

根據我國現有起重設備安全防護規范《起重機械安全監控管理系統》(GB/T 28264)和《起重機械安全規程》(GB 6067),對各類起重機械的安全監控模式及需要采集的信號量做了硬性規定,對信息采集源給出了明確說明,包括:起重量限制器、起重力矩限制器、起升高度/下降深度限位器等共18種傳感器,對信息處理單元的功能也做了明確說明,即對采集來的各傳感量進行分析處理,并輸出給控制單元,要具有存儲、顯示、信息導出的接口。但目前起重機監測所采用的多數傳感元件無法滿足長期監測的要求,需要對先進的、具有良好分布傳感特性、耐久性和可靠性的監測傳感系統進行研究,開發出適合起重機結構監測的專用傳感器,并對現有傳感器采用統一的總線數據信號接口,便于構建實時的滿足施工現場要求的工業控制系統[2]。

因此,采用統一的工業控制接口協議,對現有的傳感器進行設計,以滿足工業現場的標準,并具有實時存儲、實時監控的要求,構建一個分布式網絡控制系統是整個起重設備智能安全防護監控系統的關鍵[3]。

2 系統原理

首先研發出用于施工現場的安全監控系統,通過布置在起重機械上的一系列數據采集節點通過現場工業總線的方式完成信息的采集,并對工地現場所有起重機械的監控終端的數據匯聚,可實時監控所有設備的工作狀態信息,采用實時數據分析軟件,完成工地現場的設備診斷,以及故障報警、防碰撞等控制。也可通過GPRS模塊,3G網絡可將數據直接發至網絡服務器上,對設備的運行狀態可實現遠程網絡監控。或者通過本地的無線電臺將數據發送至工地項目部(對地形地貌有要求,超出10km需加中繼),再通過項目的有線無線網絡實施遠程監控。在有條件的單位可根據具體情況和工作需要,進一步實現遠程傳輸、遠程監控、遠程管理、遠程服務,數據、視頻查詢,數據、視頻分析等功能。(圖1)

3 智能安全監控終端的設計

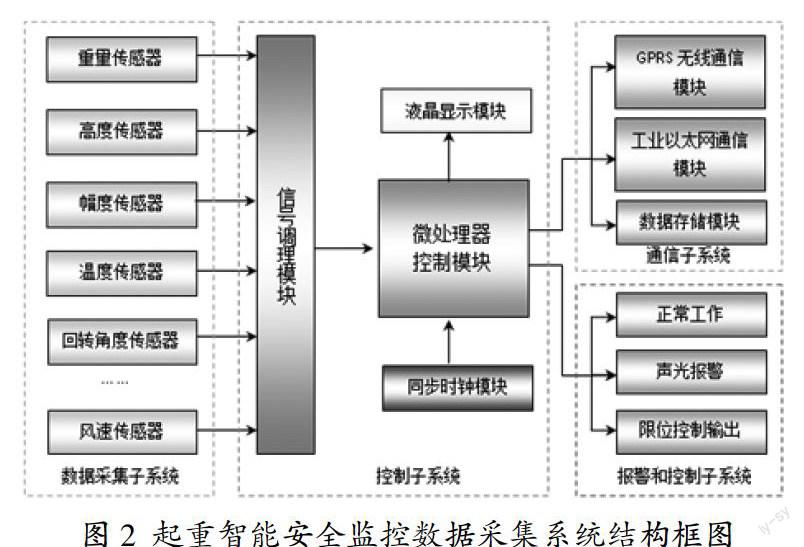

起重設備智能終端是研究的重點[4],安裝于駕駛室內,其主要由數據采集子系統、控制子系統、通信子系統以及報警和回路控制子系統構成(圖2):

(1)數據采集子系統主要由重量傳感器、高度傳感器、幅度傳感器、回轉角度傳感器、溫度傳感器、風速傳感器等構成狀態信息采集模塊。

(2)控制子系統包含信號調理模塊、微處理器模塊、液晶顯示模塊和同步時鐘模塊,其中信號調理模塊主要是對采集的傳感器信號進行去噪、放大、平滑和AD轉換等前端處理,然后得到適合微處理器處理的信號。微處理器模塊的功能是對傳感器信號進行數字化分析、計算和處理,然后根據處理結果對起重機監控系統的其他相關模塊發送命令或數據。液晶顯示模塊主要就是完成顯示和設置功能,使得操作人員能夠直觀地了解機械當前的運行狀態并且能夠對機械參數的上限閾值進行設置。同步時鐘模塊的目的是為了在發生事故且主電源被切斷的情況下,精確記錄最后一段數據的存儲時間,以便于事故分析。

(3)通信子系統由工業以太網模塊、GPRS通信模塊和存儲模塊組成,GPRS模塊設置為DTU(透明傳輸)模式,始終保持“always online”,其主要實現遠程監控中心和智能終端的數據傳輸,存儲模塊的任務是事故數據和運行數據的存儲。

(4)報警和回路控制子系統主要是對起重機工作的情況作出判斷并執行相對應的異常處理命令。如果起重機在工作過程中出現安全問題時,系統采用四級報警模式進行報警。以起重量為例,當物料重量達到額定重量上限值的90%,系統蜂鳴器將向起重機操作人員發出緩慢的報警信號;當物料重量達到額定重量上限值的100%,系統蜂鳴器將向起重機操作人員發出急促的、連續的報警信號,提醒操作人員作出相應的處理,只要起重量恢復到額定重量上限值的90%,報警解除;當物料重量達到額定重量上限值的105%,系統將向工作現場發出聲光報警信號,提醒地面工作人員撤離,作緊急處理;當物料重量達到額定重量上限值的110%,系統將自動切斷電源。

4 起重設備防碰撞技術方案

4.1 基于RSSI的相對位置定位技術

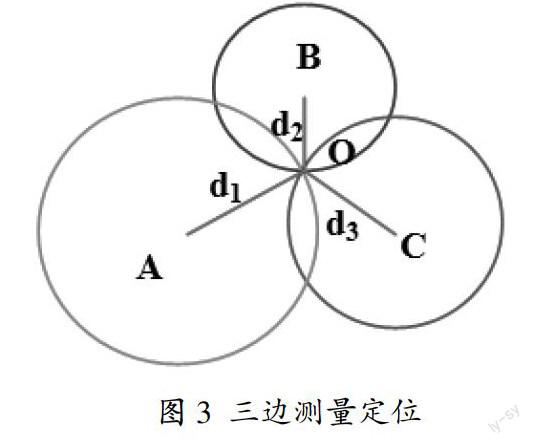

接收信號強度(RSSI)定位的原理是通過安裝在設備上的無線傳感器(采用Zigbee技術)分別接收參考節點的信號強度,計算出信號在傳播過程中的損耗,利用無線信號傳輸的理論和經驗模型將傳輸損耗轉換成距離,再利用三邊測量法計算出節點的位置[5]。如圖3所示,已知A、B、C三個參考節點坐標分別為(a1,b1)、(a2,b2)、(a3,b3),三個參考節點到未知節點O(x,y)的距離分別為d1,d2,d3,以三個參考節點為圓心,以各參考節點到未知節點O的距離為半徑畫三個圓,在理論情況下,三圓交點O即為未知節點位置坐標。

4.2 智能視覺跟蹤監控方案

圖像采集端(帶云臺的可變焦距工業攝像頭)安裝于起重機吊臂根部,駕駛室下方,并通過嵌入式模塊的圖像識別算法對起重機動作進行跟蹤。起重機吊鉤智能識別跟蹤的目的為,在起重機工作過程中,通過云臺控制攝像頭角度,保證吊鉤始終位于攝像頭視野的居中位置;同時在吊鉤靠近或遠離司機室時,控制可變焦攝像頭進行調焦,使視野中的起重機吊鉤保持適合大小,便于起重機操作員和施工管理人員進行觀察。

通過對現場采集的圖像進行研究,提出了通過識別和提取起重機吊繩信息來跟蹤吊鉤和重物的方法。從圖5可以看到,通過吊繩識別算法對起重機吊鉤進行跟蹤:

(1)吊繩末端與吊鉤相連,吊繩末端坐標即表示吊鉤在圖像中的位置;(2)吊繩的形狀特征(直線)相比吊鉤形狀來說更為明顯,易于在采集圖像中識別;(3)吊繩起始端固定于小車,只做沿吊臂方向的位移,且上下延伸范圍廣,因而便于攝像機云臺對其捕獲和跟蹤。

整個起重機吊鉤智能識別跟蹤的算法過程如圖5所示,從視頻流中截取圖像后,線程1和線程2分別讀取圖像數據。線程1首先對輸入圖像進行預處理,如設置感興趣區域、進行Canny邊緣提取等;然后對處理后的圖像使用吊繩檢測算法進行處理,獲得吊繩的末端坐標,進而控制云臺動作;線程1獲得吊繩末端坐標后,線程2根據該坐標位置設置Camshift算法的初始窗口,按照給定的色彩直方圖使用Camshift算法,獲得吻合區域的大小(即吊鉤大小),從而控制可變焦攝像頭調整焦距,使起重機吊鉤大小適合,便于起重機操作員觀察吊鉤和重物的狀態或吊裝情況。兩線程執行完成后返回,等待下一次的圖像數據。

4.3 防碰撞算法

在上述無線傳感定位技術以及智能視頻分析技術基礎上,視覺傳感器可以感知可視范圍之內的信息,并據此做出行為判斷;網絡感知器具有網絡路由功能,通過網絡獲取吊車狀態信息,并交給中央處理器進行綜合處理。控制器主要包括加速度控制器、減速度控制器和轉角控制器,指令傳達給執行機構[6],如圖6所示。

在該系統構架的基礎上,實現基于感知體系和通信體系的智能體防碰撞算法的相應狀態與模型,說明如下:

(1)施工場地相態定義。在網絡模型的基礎上,將網絡結點定義為具有位置、速度、加速度等時間矢量特性的智能體結點,形成施工場地相態。(2)能體行為模型。智能體個體的行為包括加速、減速等,會影響施工場地相態,根據施工、吊裝規則和物理規律分別予以形式化的定義。(3)能體的動力模型。運用多主體復雜系統仿真方法研究智能體的動力模型。智能體的群集行為表現為吊車相態,從理論上推導智能體之間的定量關系。(4)智能體協同傳輸機制。在通信層面實現智能體之間的交互和理解原語的形式化定義,結合路由算法,研究分布式的信息傳輸機制。

三種控制器決定三種行為模型,行駛狀態由三種行為結果共同決定。吊車的狀態通過網絡感知器感知后,分別對三種控制器產生作用,構成智能體群體行為特征。研究的重點是吊車密集狀態時的力學特征,建立預警機制使吊車狀態轉化為安全狀態,說明如下:

(1)吊車的安全威脅反映到網絡結構上,表現為網絡結點在拓撲上分布的不均勻和密集化的趨勢。在智能體動力模型的基礎上,運用模糊邏輯控制理論研究吊車智能體群集行為的動力模型。(2)采用勢場法研究吊車預警安全模型,構造動態人工勢場函數。(3)能體行為在勢場中的力學特征。結合智能體行為模型,得到智能體在連續力場中的力學特征和智能體之間的力學作用關系。

最終,根據智能體之間的力學反應,得到吊車相態的力學傳播特征,進而推演出避撞預警算法,并且通過調整勢場函數的部分參數和算法優化設計,降低算法復雜度。

5 測試及分析

5.1 三維定位軟件系統

防撞方案程序如圖7所示,當有距離小于安全距離時,系統便會報警。

5.2 圖像識別系統

起重機現場圖像信息采集完成后要發送到遠程監控中心,能夠被監控人員分析、狀態識別和診斷,同時能夠根據需要對遠程圖像監控終端進行遠程控制,如改變采樣及發送時間、遠程重啟、遠程云臺姿態調整以及攝像頭焦距調整、圖片分辨率選擇等[7],如圖8所示。

5.3 安全參數數據智能分析

首先,對監測參數的數據進行預處理,去掉一些偽的或干擾的信息,是準確獲取起重設備運行監測數據,進行起重設備安全數據分析的前提[8]。確定監測對象的基本信號特征,以額定的參數閾值作為判斷的依據,最大限度地保留有用信息,并降低數據處理的難度以及減小數據存儲的數據量。

其次,在已有單項參數閾值判斷的基礎上,對運行過程相關聯的參數做聯合判斷,比如:起升重量與小車變幅幅度的關聯性,起升重量與塔機高度的關聯性等,運用知識計算技術對設備的多個監測參數量的安全狀態數據進行知識融合分析并進行集成,綜合判斷設備工作狀態的安全性,運行界面如圖9所示。

6 結束語

起重設備智能安全防護監控系統相應的國家標準已經制定,各大廠商都在積極研發自己的獨立系統,但是設備之間的兼容性和協調性是影響多個設備協同工作的主要問題。后續工作重點集中在二個方面:(1)研制新型的智能安全防護監控系統,通過網絡實時在線控制的方式,以各不同生產商的監控數據共享的方式,運用智能云計算來協同施工現場的異構設備集群控制。(2)將職能部門的安全監管作為起重設備安全防護的一個功能模塊納入一起考慮,如何有效的管理現有的施工現場,有效的安全過程監控也是值得深究的課題。

參考文獻

[1]于慶波,楊和禮.塔式起重機常見事故分析與預防[J].建筑機械,2003(2):53-54.

[2]馮林.起重設備安全檢查的技術探討[J].信息通信,2013(5):275-276.

[3]臧大進,戚玉強.塔式起重機智能監控系統的研制[J].冶金設備,2009,2(1):50-53.

[4]尚佳良,白瑞林,楊文浩.嵌入式機器視覺測控系統的設計與實現[J].計算機測量與控制,2009,17(7):1289-1291.

[5]張亞磊,段志善.基于超聲傳感器和Kalman濾波的塔式起重機防碰撞研究[J].起重運輸機械,2010(10):31-34.

[6]谷立臣,閆小樂.基于超聲傳感網絡的塔式起重機防碰撞在線監測預警系統及方法[J].中國專利,101554979.2009-10-14.

[7]安欣賞.AMLUZ000自動力矩限制器的研究與開發[D]大連理工大學,2000,3.

[8]Aviad Shapira,Yehiel Rosenfeld,Israel Mizrahi. Vision System for Tower Cranes[J].Journal of Construction Engineering and Management,2008,134(5):320-332.

作者簡介:李海平(1971,5-),男,國家電網浙江省金華市供電公司安全監察質量部應急專職,工程師,高級技師,主要研究安全管理和應急體系建設。

駱文旭(1969,9-),男,國家電網浙江省金華市供電公司應急主管,高級技師,主要研究方向配電網建設運行維護以及應急管理建設。