連鑄板坯倒角結晶器優化設計及應用

鐘靜波

摘 要:文章通過對倒角鑄坯角部縱裂紋產生的原因進行了分析,認為倒角面倒錐度不合理和倒角面的尺寸原因是造成倒角鑄坯角部縱裂紋的主要因素,通過調整結晶器錐度,優化倒角面尺寸,使倒角鑄坯的角部縱裂紋得到了有效控制。

關鍵詞:連鑄板坯;倒角銅板;倒錐度;角部縱裂紋

1 倒角結晶器使用的意義

在鋼鐵企業面臨市場競爭壓力巨大的情況下,如何以低價的成本生產出高質量的產品是目前降本的主要手段,含Nb(B)鋼角部橫裂紋是大板坯的主要角部缺陷,尤其對于軋制厚板來說,切除角部裂紋是目前的主要手段,切角處理造成成本的增加以及鋼坯物流的緊張,通過倒角的形式緩解提高角部溫度從而弱化其彎曲矯直力,避免角部橫裂紋;但是,作為倒角結晶器來說,其負面影響角部縱裂紋發生的幾率逐步增大,如何通過合理的優化設計達到其傳熱的平衡是其應用的關鍵。

2 倒角結晶器參數摸索思路

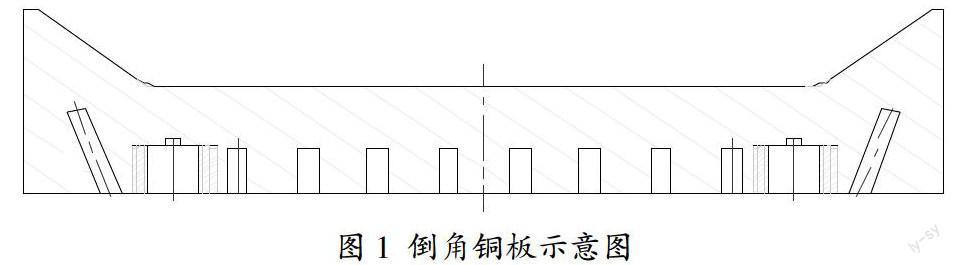

大倒角銅板主要通過對倒角面水縫形狀、水縫深度、水縫距離倒角面的距離、倒角面倒錐度變化來提高邊鑄坯角部質量,同時考慮連鑄機水流速、倒錐度及拉速等參數的改變,來解決鑄坯角橫、縱裂紋的問題。倒角銅板示意圖如圖1所示。

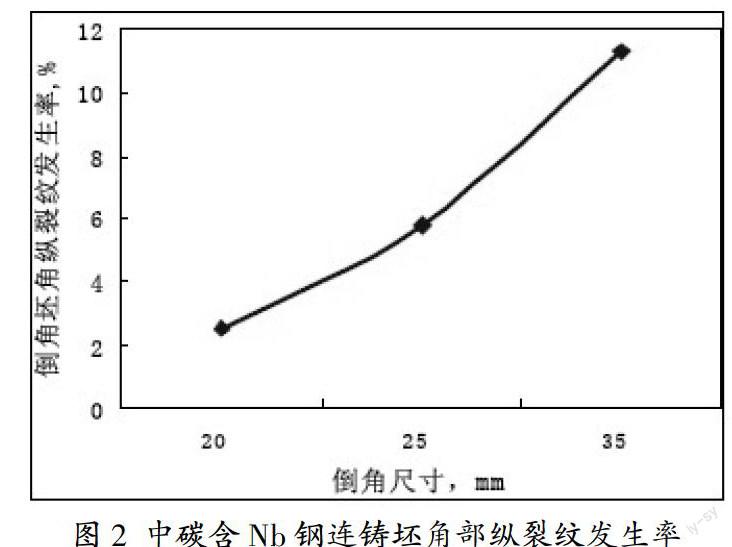

為了確定合適倒角尺寸,分別對倒角尺寸在25mm×25mm,35mm×35mm,30mm×40mm進行現場試驗,連鑄坯角橫裂紋發生率分別降低到4.2%、1.6%和0.2%。不同倒角尺寸結晶器試驗結果表明,隨著倒角尺寸的增大,連鑄坯角橫裂紋發生率不斷降低,當倒角尺寸為35mm×35mm時可以有效去除連鑄坯角橫裂紋缺陷。但隨著倒角尺寸的增加,連鑄坯角部縱裂紋發生幾率也在增加,如圖2所示。倒角尺寸為20mm×20mm時,角部縱裂紋發生率僅為2.5%,當倒角尺寸增加到25mm×25mm和35mm×35mm時,角部縱裂紋發生率分別增加到了5.8%和11.3%。

3 倒角連鑄坯角部縱裂紋機理分析

3.1 角部縱裂紋缺陷的金相分析

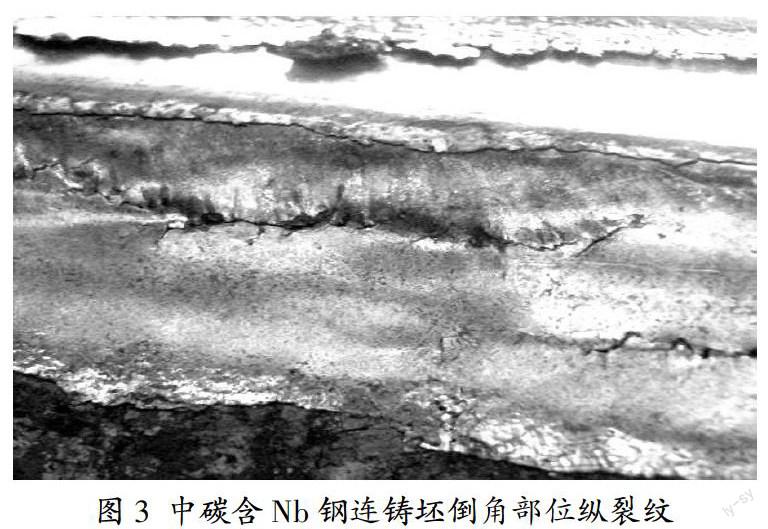

為確定角部縱裂紋產生的時機和原理,對倒角連鑄坯角部縱裂紋進行金相組織分析,圖3為連鑄坯倒角面角縱裂紋缺陷,這些裂紋長度在15mm-80mm之間,深度為2mm-13mm。首先將角縱裂試樣按圖4所示方式橫向切開,再將試樣觀察面打磨、拋光,然后用4%硝酸酒精對橫截面進行侵蝕,最后對橫截面組織形貌、裂紋兩側脫碳層以及裂紋中夾雜物等進行金相和掃描電鏡分析。

圖5是裂紋附近的金相組織,裂紋附近組織以鐵素體和珠光體為主,并有一些針狀鐵素體和極少量魏氏體組織。圖6為裂紋兩側的氧化圓點照片,由圖可見,裂紋開裂處存在嚴重的氧化脫碳現象,出現大量氧化物質點,說明裂紋產生的溫度很高且有一定的高溫停留時間,溫度高于1100℃。

3.2 角部縱裂紋缺陷的能譜分析

為了確定裂紋開裂處的夾雜物成分,沿著裂紋開裂處對裂紋表面夾雜物進行掃描電鏡能譜分析,圖7為裂紋中部附近掃描電鏡照片,結果見表1。從裂紋開裂位置的各點能譜分析可以看出,裂紋附近出現了大塊的不規則的外來夾雜物,能譜分析其中含有大量的Na、Ca、Si、O、K等元素,是典型的連鑄保護渣成分,說明裂紋產生的時候坯殼外側有可流動的液態保護渣。(表1)

3.3 角部縱裂紋缺陷產生時機及原理

經過倒角坯出現的角縱裂紋缺陷的金相組織、電鏡能譜分析,可以看出,裂紋周圍存在明顯的脫碳層,說明裂紋形成溫度很高并且在高溫下持續了一定的時間,在縱裂紋中發現有保護渣成分的夾雜物,說明在縱裂紋形成時有液態渣流入到裂紋中,因此可以判斷倒角坯的角縱裂形成于連鑄結晶器中。結合J.K.Park等人大量的研究結果可以認為,連鑄坯角部縱裂紋的產生是基于兩個方面的原因,一方面,如果結晶器銅板錐度不足,倒角部位容易所產生氣隙,氣隙的產生使得倒角部位坯殼向結晶器的傳熱慢、坯殼溫度高而且薄弱;另一方面,遠離角部的坯殼與結晶器銅板接觸良好,坯殼向結晶器的傳熱快、坯殼相對較厚,結晶器內連鑄坯坯殼表面由于凝固收縮而產生拉應力,應力容易集中在坯殼薄弱、溫度高的倒角角部坯殼上,從而在坯殼倒角部位產生縱裂紋。因此改善倒角部位的傳熱與其他部位的均勻穩定是解決倒角連鑄坯角部縱裂紋的關鍵。

4 改進試驗

4.1 結晶器倒角面錐度優化

為了摸索結晶器內連鑄坯坯殼的變化規律,對35mm×35mm倒角尺寸結晶器-連鑄坯進行了熱-力耦合仿真模擬計算,目的是為結晶器結構優化設計提供依據,計算結果見圖8,如果結晶器上下口倒角面采用相同的長度,那么在連鑄機出口處,由于凝固收縮,倒角部位坯殼長度要短于倒角部位銅板的長度,二者長度相差0.65mm,這樣在倒角部位和寬面銅板的過渡區域會產生氣隙,見圖8(b)中紅色圓圈所示部分,這顯然會影響到該區域坯殼向結晶器的傳熱效果以及此處坯殼厚度,也就是說隨著坯殼的凝固收縮,倒角面會逐漸失去對該部位坯殼兩端的支撐作用,這樣寬面以及窄面坯殼凝固收縮而產生的拉應力作用在倒角面部位的坯殼上時,就會在該處的坯殼上產生縱裂紋缺陷。因此在倒角結晶器優化時,從結晶器上口到結晶器出口在倒角斜面上增加了一個0.6mm的收縮量,即下口比上口倒角部位斜邊長度減少了0.6mm,相當于倒角面本身也采用了0.6mm的倒錐度,從而保證倒角部位以及相鄰區域結晶器銅板能夠和連鑄坯殼緊密接觸,消除倒角部位因坯殼收縮所導致的氣隙,從而確保結晶器內連鑄坯坯殼生長的均勻性,同時也增加了對倒角部位坯殼兩端的支撐作用,從而避免角部縱裂紋的產生。

4.2 不同鋼種組錐度優化

在試驗過程中,通過不斷增大倒角銅板錐度、檢查倒角鑄坯角縱裂缺陷的方法來確定不同鋼種合理的倒錐度。先后共進行了15次不同錐度對比試驗。

圖9為倒角結晶器結構優化前后不同錐度系數下角縱裂紋發生率,由圖可見,在相同的錐度系數條件下,結構優化后倒角連鑄坯角部縱裂紋發生率明顯降低,見圖中箭頭所指方向,其中中碳含Nb鋼連鑄坯角部縱裂紋發生率平均降低了4.7%,而普碳、低碳鋼及低合金鋼則降低了3.2%,表明倒角結晶器結構優化確實有利于角部縱裂紋的改善。

對于優化后的倒角結晶器,銅板窄面錐度系數在1.07-1.35%/m范圍內變化時,隨倒錐度的增加角部縱裂缺陷發生率顯著降低,對于中碳含鈮鋼而言,最優的錐度是1.30%/m,此時倒角連鑄坯縱裂紋發生率從1.07%/m時的7.1%降低到1.90%;而對于普碳、低碳鋼和低合金鋼來說采用1.20%/m倒錐度可完全消除倒角坯的角部縱裂紋缺陷。

5 結束語

倒角結晶器優化后的生產結果表明,通過倒角結晶器結構以及錐度的優化,可以有效控制倒角部位的縱裂紋缺陷。對于中碳含鈮鋼窄面銅板倒錐度系數設為1.30%/m,可使角縱裂缺陷發生率降至1.90%,對于普碳鋼和低合金鋼窄面銅板倒錐度系數設置為1.20%/m,倒角連鑄坯角縱裂紋可完全消除。

參考文獻

[1]王文軍,李本海,朱志遠,等.板坯連鑄倒角結晶器的開發與應用[J].鋼鐵研究學報,2012,24(2):21-26.

[2]陳志,錢宏志.板坯連鑄結晶器內熱狀態的有限元分析[J].首鋼科技,2011,5:5-8.