軸類零件扭轉試驗裝置研究

王春輝 王靈龍 劉偉

摘 要:傳動軸是將發動機發出的動力傳動給驅動車輪的傳動系中的重要組成部件。其強度直接影響整個汽車的安全;而商用車對傳動軸的要求更高。文章針對商用車半軸的扭轉強度試驗和扭轉疲勞試驗研究開發試驗裝置。

關鍵詞:扭轉強度;試驗裝置;傳動軸

引言

傳動軸是汽車傳動系中的重要組成部分,成為不可缺少的角色。如果傳動軸出現問題,直接影響就是會使汽車失去動力導致停車。這種情況對于行駛中的汽車來說是非常危險的,所以說軸的強度在安全中是至關重要的。就當前試驗室情況來說采用的是小型扭轉作動缸40000N/m,大的也就是16000KN/m,對于商用車傳動軸的扭轉試驗來說16000N/m的扭轉作動器只能滿足扭轉疲勞的試驗要求,扭轉強度則不滿足。文章介紹了扭轉剛度通過試驗轉換裝置用直線作動器來完成。

1 轉換裝置組成部分

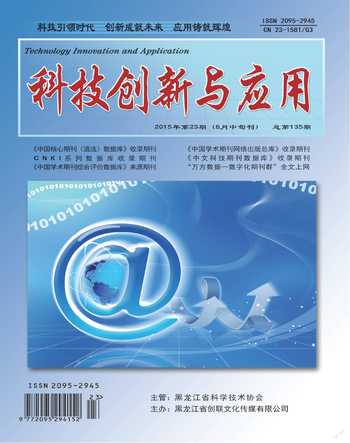

裝置由底座、軸承、軸、力臂、法蘭和尾座組成,樣品安裝在法蘭和尾座之間形成一個剛性回路。力臂和直線作動器通過球角連接,如圖1所示。

1.1 底座

起到支撐和固定的作用。下方與地面連接,上方固定軸承。固定軸承的地方要根據軸承的寬度和直徑設計出凹槽,確定軸承不會左右移動。

1.2 軸承

安裝在軸的兩端與底座的兩個凹槽連接。選用軸承時要注意選用滾柱式軸承。

1.3 軸

起到連接作用,將力臂、軸承、底座、法蘭形成一個整體。實現動力轉換。

1.4 力臂

力臂的一端通過球角與線性作動器連接,一端套在軸上通過鍵和鍵槽定位在底座支架的兩個凹槽中間。這樣通過上下擺動力臂帶動軸在軸承中轉動實現旋轉。

1.5 法蘭

指套在軸的尾端,通過鍵和鍵槽定位,當軸轉動時法蘭跟隨一起轉動。一端加工螺紋孔。通過螺栓連接樣品與法蘭。

1.6 尾座

連接軸的后端,固定不跟隨軸旋轉。因底座的高度已經定了,對于加工精度和安裝公差不能保證一定的高度,所以底座要做成可調節形式的。前期準備工作完成,包括樣品的安裝。最后調節尾座的高度,然后固定。

2 試驗系統組成

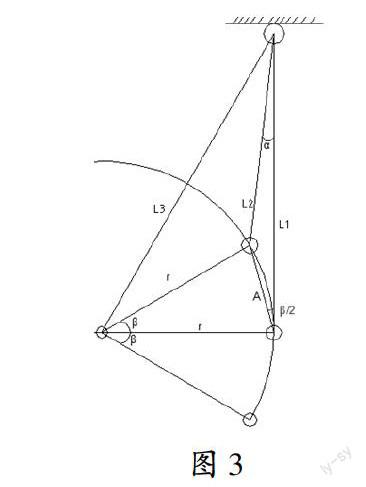

試驗系統主要包括加載裝置、轉換裝置和散熱系統等部分。

2.1 加載裝置

加載裝置用的是德國IST液壓伺服系統。該系統有響應速度快、靈敏度高動態性能好等優點,能夠準確地控制載荷的大小、移動量的多少、改變加載速度和更換加載方式。液壓伺服線性作動器是加載裝置的執行元件,通過伺服閥將液壓油源的壓力轉換為作動器的機械動力。根據設定的波形對轉換裝置施加作用力。作動器上的傳感器測量位移和力的大小并將信號作為反饋信號給控制器得到偏差信號,再通過偏差信號對液壓油源進行補償,使系統向著減小偏差的方向變化,從而使系統的實際輸出量與設定值相符。作動器可以用移控制和力控制兩種方式,力控制加載相對位移控制更容易達到希望值。如圖2所示。

2.2 轉換裝置

由上述所提到的底座、軸承、軸、力臂、法蘭等組成。力臂前端與作動器連接。作動器運動帶動力臂上下運動,隨后帶動中間軸轉動。實現直線運動轉換成扭轉運動。

2.3 散熱系統

采用風冷方式,就是在試驗系統的側面固定一個風扇,加快樣品附近空氣流通達到散熱效果。

3 試驗樣件安裝方式

3.1 直接連接

樣品前端連接法蘭5或通過加工一個轉接盤連接法蘭。樣品后端通過花鍵連接花鍵連接盤再與尾座連接。需要注意的是尾座是可調節的,在我們把樣品前面固定好之后,先連接尾座的連接板。尾座的支撐螺桿與連接板是放松狀態。此時的尾座連接板的高度就是樣品后方的高度。保證連接板高低不動的情況下固定尾座的支撐螺桿,然后固定尾座地板與地面。

3.2 輔助連接

樣品前端連接法蘭5或通過加工一個轉接盤連接法蘭。樣品后端與交叉十字軸連接,然后十字軸再與尾座連接板連接。尾座的高低通過測量樣品水平面與地面的高度來確定

4 試驗條件驗證

系統組建完成。對于其的試驗能力要進一步的驗證。

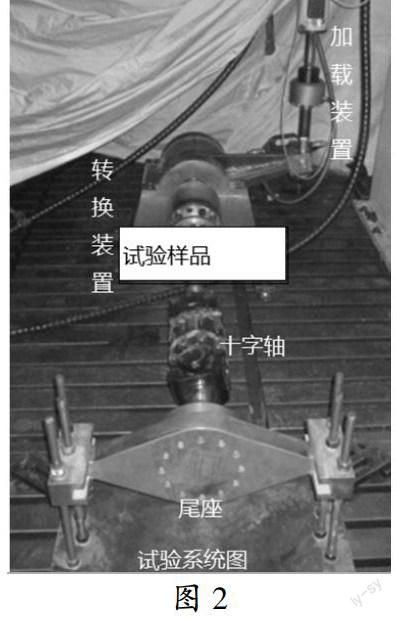

假如:

扭矩為M;力為F;加載點到旋轉中心的距離為L;M=FL;作動器最大力值是63KN,如果L為0.5m,M等于31.5KN·M。

假如:作動器動作時與旋轉中心的夾角為β;半徑為R;作動器的工作范圍為±125mm。L1和L2差值為125mm。Cosbα=(L12+L22-A2)/(2 L1 L2)。其中L1、L2為作動器的總長度A=2r*sina/2(如圖3所示)。

5 結束語

通過轉換裝置把直線作動器的動力裝換成扭轉動力。力臂長0.5m,直線作動器為63KN可以轉換最大扭矩31.5KN·M。對于半軸的靜剛度試驗和扭轉疲勞試驗都可以滿足。試驗系統可以實現多種波形進行試驗,加載平穩、精確,試驗結果平穩可靠,重復性好。裝置可以通過法蘭盤連接不同的半軸,實現重復使用。

參考文獻

[1]林明芳,張洪欣,杜志岐,等.汽車半軸疲勞壽命預測和可靠性設計[J].汽車工程,1991,13(4):235-242.

[2]劉偉,王靈龍,王春輝.白車身靜剛度試驗系統研究[J].制造業自動化,2013,12:116-119.

[3]曾紀杰,趙穩.簡易扭轉疲勞試驗機的開發研究[J].工程設計學報,2004,2:17-18.

[4]馮美斌,付斌,黃德銳.發動機球鐵曲軸扭轉疲勞強度的試驗研究[J].汽車工藝與材料,2003,7:12-14.