某車型高速路況控制臂產生噪聲原因淺析

摘 要:近年來,汽車技術快速發展,人們對汽車提出了更高的要求,同時各大乘用車廠投入更多的精力致力于解決整車NVH問題。此文章介紹了某車型在高速路況下,駕駛室產生“嗚嗚”噪聲,從虛擬仿真分析、噪聲頻率采集及零部件分析等方面確定控制臂結構為產生噪聲的原因,此噪聲為風噪。同時針對噪聲,制定了解決措施,通過對更改前后車內噪聲主觀評估,采取的措施有效降低了在高速路況下噪聲問題,為后續車型開發提供了噪聲解決思路。

關鍵詞:高速路況;風噪;車內噪聲;控制臂

隨著經濟的快速發展及人們生活水平的提高,人們對汽車的要求不再僅僅停留在其可靠性、經濟性及動力性方面,對汽車的NVH性能,尤其是車內的噪聲提出了更高的要求。生活工作中,我們在享受汽車給我們帶來方便的同時,也面臨著汽車的一系列問題給我們帶來的煩惱,比如零件斷裂、行車異響、車身抖動等。下面我們介紹某款汽車高速工況下,駕駛室產生“嗚嗚”噪聲問題,并通過分析驗證確定此噪聲為汽車高速下控制臂產生的風噪。

1 概述

控制臂為整車安全件,承受著整車簧上質量及來自路面的沖擊,設計工程師將更多的精力投入到如何提升其強度方面,而忽略由于結構設計導致出現的風噪問題及其后期的預防。某車型在(100-120)km/h速度在平整路面行駛時,駕駛室產生噪聲,經確認噪聲來自車輛前部。

2 問題調查

2.1 底盤件確認 對底盤零部件配合位置、外觀、緊固件力矩進行確認,未發現零部件運動干涉、配合松動等現象,排除零部件間運動干涉或配合松動引起的噪聲;排查零部件檢測記錄,檢測結果滿足產品要求,排除由于制造不合格引起的噪聲問題。

2.2 頻率采集 故障車按照相同的故障再現,并通過濾波分析,發現噪聲問題發生頻率為560Hz及746Hz,不是階次頻率,與發動機轉速無關,懷疑為前懸架控制臂風噪引起。

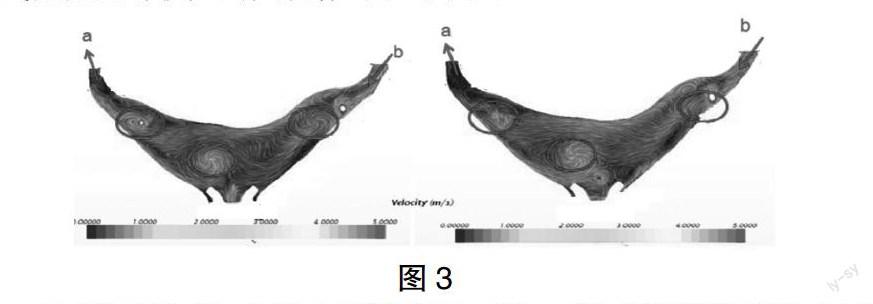

2.3 仿真分析 模擬車型故障發生條件并對下擺臂進行流場分析,獲得整車車速在100km/h的流場分布情況,進一步識別控制臂附近氣流的流向。分析模型包括底盤結構、車身外形和發動機艙內部結構等,其中控制臂為中空結構,分析過程中對底盤位置有中間護板和無中間護板兩種工況進行對比。為便于描述,將控制臂前側標記成a,后側標記成b。在有無中間護板條件下,底盤部位氣流流經下擺臂孔洞流線圖見圖1。從圖中可以看出,有中間護板情況下,氣流流動較復雜,氣流流經護板時,受到護板誘導,其不能直接撞擊到控制臂上;在無中間護板條件下,沒有護板的誘導,氣流在控制臂處遇阻而產生較大波動,當氣流流經空隙時,與空隙邊角發生摩擦,從而產生風噪聲,同時風噪聲震動會引起擺臂的傳聲震動,致使風噪聲傳入駕駛室內。

圖1

圖2為有中間護板和無中間護板條件下,控制臂附近局部放大圖,兩種工況下,氣流經護板附近時的速度、大小也發生了變化,無中間護板工況下,氣流流經控制臂的速度變化比有中間護板情況下大,如圖2中紅色區域所示,高速氣流直接撞擊在控制臂上導致風噪聲的產生。

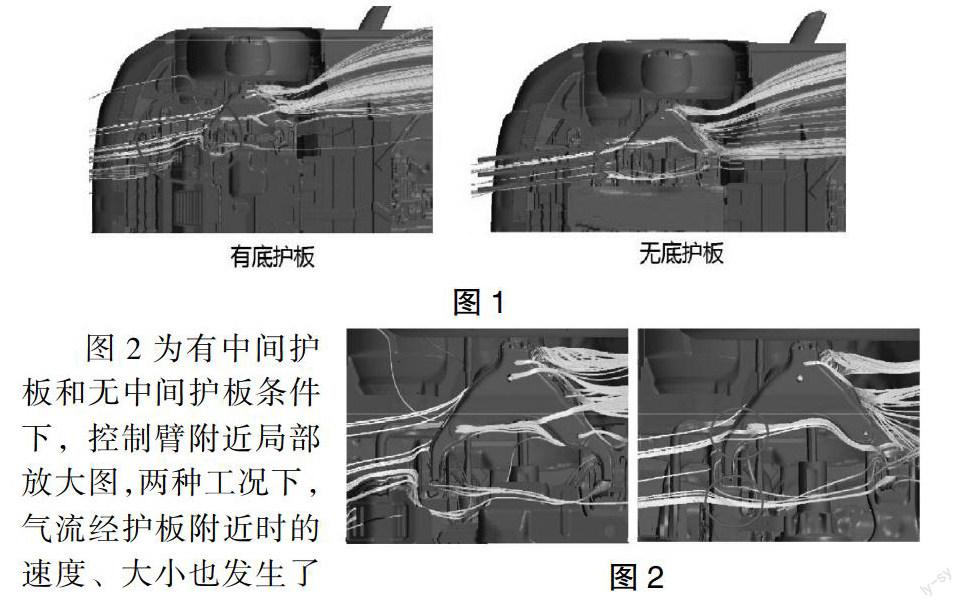

圖3為有中間護板和無中間護板條件下,下擺臂內部速度矢量圖,兩種工況下,控制臂內部氣流流速基本相同,其中控制臂孔洞區域氣流流速有較大的變化,如圖3所示。

圖3

通過仿真分析,在沒有中間護板工況下,缺少護板的誘導,氣流較為直接的作用在控制臂上,導致控制臂出現較大的風噪震動,僅通過增加或調整護板結構無法從根源上消除此風噪,需對控制臂孔洞進行封堵,阻止氣流流入控制臂內腔,從而消除該噪聲源。

3 優化措施

在保證控制臂使用功能前提下,對控制臂孔洞進行封堵,減少或阻止氣流經過孔洞竄入控制臂腔內,降低或消除氣流與孔洞邊角的摩擦,從而消除或降低風噪聲。

4 措施驗證

①為驗證控制臂每個孔洞對風噪的影響,首先用膠堵將控制臂臂孔1、孔2、孔3及孔4全部封堵,在平整路面以(100-120)km/h速度進行試驗,通過驗證發現,噪聲減弱,且減弱明顯,評價可接受。②去除孔1膠堵,以相同試驗條件再次進行試驗,噪聲再次出現,與步驟a結果相比較,噪聲明顯加強,評價不可接受。③用膠堵再次將孔1進行封堵,然后分別去除孔2、孔3、孔4膠堵,并在相同的試驗條件下,依次進行試驗,噪聲明顯減弱,與四孔全部封堵效果一致。④僅對孔1進行封堵,其余孔膠堵全部去除,在相同條件下進行試驗,噪聲減弱明顯,與四孔全部封堵效果一致,可接受。結論:經過實際整車驗證,整車以 (100-120)km/h速度行駛時,控制臂產生的噪聲主要由孔1引起,通過對孔1封堵后噪聲減弱明顯,評價可接受。

5 結束語

開發過程中工程師不但要關注產品的可靠性,同時也要評估其結構引起的風噪風險,開發前期借鑒開發經驗,通過虛擬分析提前識別產生風噪的風險并進行規避,提高整車的NVH性能。同時出現問題后要結合失效產品去分析,從機理出發,關注關鍵特性及結構,借助仿真分析,識別可能存在的問題及問題產生的真因,有目的去制定措施,并展開后續驗證,積累知識經驗。

參考文獻:

[1]機械設計手冊[M].北京:機械工業出版社,2004.

[2]靳曉雄,等.汽車噪聲的預測與控制[M].上海:同濟大學出版社,2004.

[3]傅立敏.汽車空氣動力學[M].北京:機械工業出版社,2006.

作者簡介:彭劍飏,身份證號:511381198103178197。