提高注水系統效率,實現節能降耗措施實施

田瑞華 李高峰 李世賢 高輝

摘 要:隨著油田進入中后期開發,注水能耗逐漸加大。主要表現在:油田注水壓力不斷上升、同一油田區塊單井吸水壓力差異大、工藝設計能力與實際需求不匹配、注水管線結垢等,都直接導致系統能耗增加。

針對上述情況通過節能技術研究和試驗,重點應用了地面工藝高、低壓分注技術;注水泵變頻調速技術;管線除垢清洗技術等。取得了一定的節能效果,積累了一些成功的經驗,找到了適合不同油田注水工藝的節能技術措施。

關鍵詞:油田注水;工藝流程;注水能耗;節能技術

1 注水工藝流程現狀

一套注水壓力工藝流程:注水站出口(25.0MPa)→配水間(25.0MPa)→井口(25.0MPa)。

中間提壓注水工藝流程:注水站出口(25.0MPa)→配水間入口(25.0MPa)→配水間出口(35.0MPa)→井口(35.0MPa)。

2 注水系統存在問題

2.1 同一座注水站供注單井吸水壓力不均單井節流損耗高

為保證吸水壓力高的單井完成配注,注水站出站壓力必須高于最高單井吸水壓力。如河間東營油田單井最高吸水壓力15.4MPa,最低吸水壓力3.3MPa,單井之間的節流壓差12.1MPa,但出站壓力必須在16.0MPa以上,造成注水能耗浪費。

2.2 注水管線結垢嚴重壓力損失增大能耗提高

如高14井于2004年1月轉注回灌污水,其單井注水管線D114*13-4.2km,初期出站壓力2.0MPa,井口壓力0,注水能力1200m3/d。到2010年4月,出站壓力上升到11.68MPa,井口壓力3.0MPa,注水能力650m3/d,管線壓力損失達到8.68MPa,能耗大大增加。通過現場解剖管線發現,在距離站外1.8km以內基本無垢,1.8km以后結垢逐漸嚴重,到井口附近結垢厚度達6mm以上。經化驗垢的主要成分為鐵垢,也就是水在管中流動時間的延長,二價鐵離子逐漸變成三價鐵離子沉淀在管壁中形成垢。

2.3 注水設備能力與實際需要不匹配造成無功功耗增加

如留17注水泵額定排量20m3/h,實際配注560m3/d。運行1臺泵排量480m3/d,不能滿足實際注水需要,運行2臺泵排量960m3/d,大于實際注水400m3/d。為滿足注水需要必須啟2臺泵,但其中400m3/d多余水量只能通過回流平衡,41%的能量做了無功損耗。

3 針對工藝能耗高采取的節能技術對策及現場應用

3.1 針對吸水壓力不均,節流壓差大的注水系統采取高、低壓分注工藝

工藝原理:將注水泵出口工藝系統由1套分成2套。如河間油田河一聯注水站將原1套16.0MPa出口系統,分成25.0MPa和16.0MPa2套出口注水系統。25.0MPa注水系統供吸水壓力在14MPa以上的注水井,泵出口壓力根據需要控制在16.0MPa;16.0MPa注水系統供吸水壓力在6MPa以下的注水井,出口壓力控制在6.0MPa。這樣既滿足單井完成配注需要,又能減小節流壓差實現節能降耗。

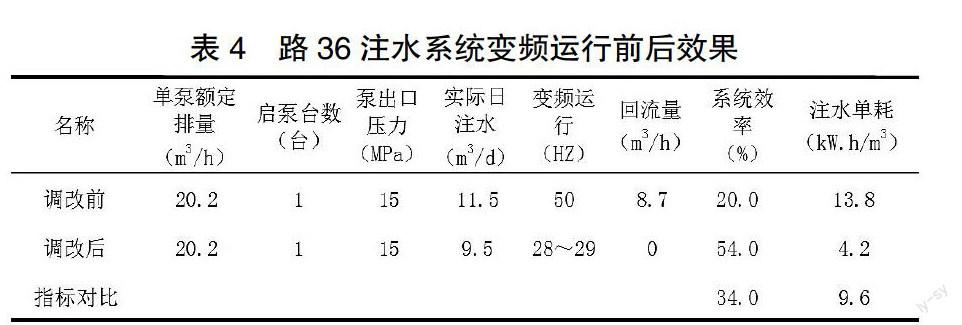

2007~2014年,先后對6座注水站實施高低、壓分注工藝技術。低壓井一般為污水無效回灌井,啟泵敞注,不需控制泵出口排量,污水回灌到罐安全液位即可停泵。措施實施后節能效果十分明顯,以強一聯為例進行效果對比。

3.2 針對管線結垢壓力損耗高采取管線除垢清洗技術

3.2.1 技術特點

3.2.1.1 清管器結構獨特

不卡不堵微爆射流清管除垢。

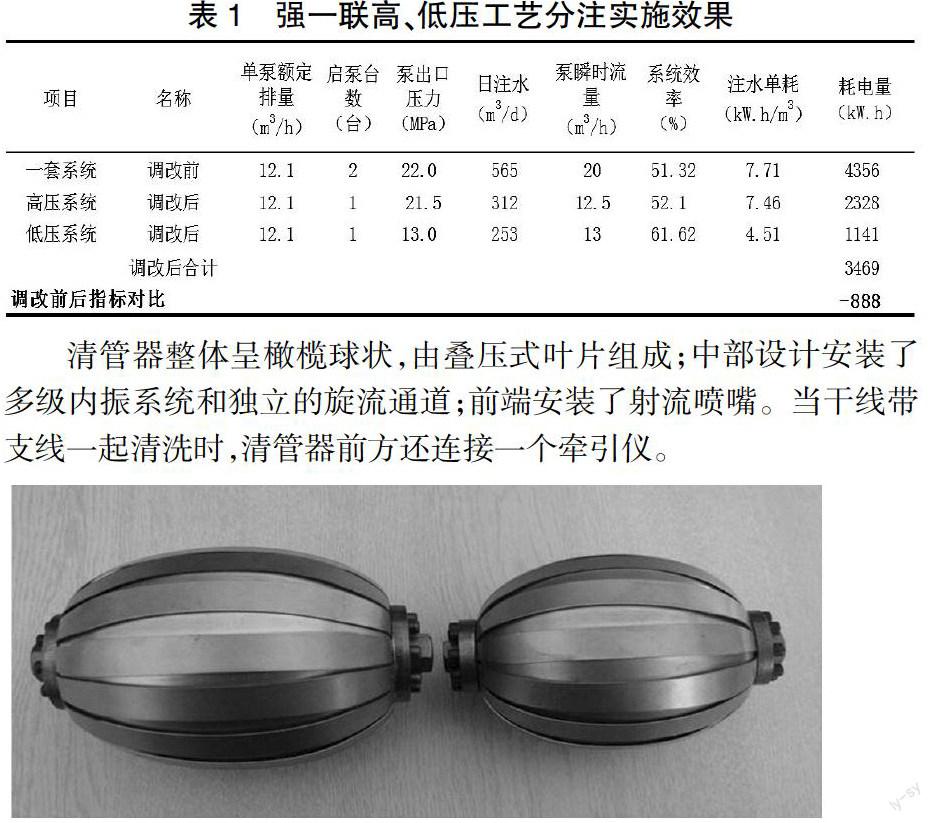

清管器整體呈橄欖球狀,由疊壓式葉片組成;中部設計安裝了多級內振系統和獨立的旋流通道;前端安裝了射流噴嘴。當干線帶支線一起清洗時,清管器前方還連接一個牽引儀。

3.2.1.2 具備“冷殺菌”技術

清管器內振腔產生的空泡在爆裂瞬間,還產生高達5000℃左右的“瞬時高溫”,能夠殺滅管道中的鐵細菌、腐生菌和硫酸鹽還原菌等微生物,這種物理殺菌技術又叫“冷殺菌”。

3.2.1.3 通過能力強

過彎管:球形清管器只有外圈一個圓與管壁接觸,所以最易通過彎管,即使是彎管的曲率半徑小于1D也能順利通過,且沒有數量限制。

過管線變形段:如果管線變徑、變形和金屬卡點不超過管線內徑的1/5,清管器依靠自身結構優勢,通過伸長收縮能夠順利通過;如果管線變徑、變形和金屬卡點超過管線內徑的1/5,清管器可以自行解體強行通過,散件最終全部到達管線尾端出口。

3.2.1.4 具備防堵技術

清管器前端噴射出的“微爆射流”將垢擊打成了粉末,沒有垢塊,所以清下來的垢不會堵住通道;清管器上設計安裝了獨立的旋流通道,液流會透過清管器,在前方形成龍卷風式的強烈旋流,挾帶著清洗下來的垢末一同旋轉前行,直達排污口,垢末隨下隨走,不會堆積。

3.2.2 技術原理

主要采用“微爆射流”效應進行清垢。投入管道中的清管器,在水力的推動下旋轉行進。水流自尾翼壓入內振系統,猛烈收縮又急劇膨脹,反復振蕩,生成無數空泡,從噴嘴射出后,空泡猛然爆裂,出現密集的“微爆射流”。“微爆射流”強力擊打管垢,清洗效果干凈徹底,沒有殘垢積留。

2011年11月,對高14井4.2km注水管線實施除垢清洗措施,措施后出站壓力由13.5 MPa降到5.7MPa,措施效果十分顯著。

3.3 針對注水泵出口排量不平衡打回流現象應用變頻調速技術

自2005年以來,完善全廠21座注水泵變頻調速技術。利用變頻調速技術控制電機轉速及注水泵柱塞運行速度,從而達到控制泵出口排量,避免打回流。

技術原理:注水泵出口排量的控制是由變頻器通過變送器的回饋壓力值,與事先預設在變頻器中的壓力值?進行比較,變頻器中的pid調節器自動根據差值進行運算調節控制變頻器變頻調速運行;同時,變頻器的運行參數通過內部計算機接口可以隨時檢測和控制系統運行壓力、電動機轉速、輸入/輸出電壓、輸入/輸出電流等參數,實現系統自動節能運行。

采用變頻調速技術使注水泵出口壓力可高可低,排量可大可小。即:利用壓力閉環或流量?閉環控制注水的壓力或流量。將出站壓力設定為恒值,通過變頻技術控制電機轉速,同時保證泵柱塞運行頻率不變,以實現自動調節泵出口流量。確保出站壓力及注水量恒定不變。

而泵出口閥門敞開,使泵的壓差減至為零。既節約了能耗,又減少了閥門的維護費用。

通過現場測試,變頻系統運行頻率控制在28~36HZ,節能效果最佳。

以路36注水站為例進行效果對比。(圖4)

4 結語及建議

隨著油田的深入開發,注水是必不可少的重要開發手段,但其能耗也是不可忽視的問題。因注水壓力高,地面管網流程復雜,設備功率大,注水系統能耗占油田總能耗的40%~60%,因此節能潛力大。如可以對高、低壓井站歸類合并,進行高、低壓分注工藝及采用節能電機技術等挖掘節能潛力。另外隨著清水資源的匱乏及水價提升,部分注清水站可以通過地面工藝調整改早注污水。如將其它站剩余污水通過增建調水干線調注污水,既減少污水無效回灌壓力,減少回灌費用,又可節約清水資源。

參考文獻:

[1]化工設備技術網.

[2]李超.油田注水泵變頻調速應用及節電效果分析[J].中國石油和化工標準與質量,2011(2).

[3]張兆彥,楊永娟.變頻調速技術在高壓注水泵系統的應用[J].內蒙古石油化工,2002(2).

作者簡介:田瑞華(1962-),女,河北高碑店人,華北石油第三采油廠工程技術研究所工程師,主要從事油田注水地面工藝技術管理工作。