雙邊定位焊接工藝的研究

張慶森等

摘 要:隨著圍欄類焊接件的焊縫要求越來越高,采用焊接機器人進行自動化焊接越來越受到大家的重視。由于其波形圍欄材料多為厚度3毫米低碳鋼,采用冷彎擠壓加工成型,外形幾何尺寸難于確保統一,且雙邊都需要焊接定位,定位情況復雜多變,使得精確定位實現起來難度較大,從而影響到了焊接自動化的實現。該文從影響定位精度的因素出發,分析原因并提出解決方法。試驗證明,該工裝可實現對多種規格圍欄焊接的精確定位,焊接過程平穩,并且實現了采用機器人進行自動化焊接的功能。

關鍵詞:雙邊定位機構 滑動機構 翻轉機構 多規格一體化焊接

中圖分類號:TH112.5 文獻標識碼:A 文章編號:1674-098X(2015)04(c)-0016-02

焊接是產品制造過程比較重要的環節,焊接的精度對產品的力學性能起決定性作用。

焊接工裝一般包括夾具、生產線、焊接設備和檢查設備等。其中夾具的定位和夾緊裝置對工件的焊接精度、焊接質量和人機交互起決定性的作用[1]。

1 焊接現狀

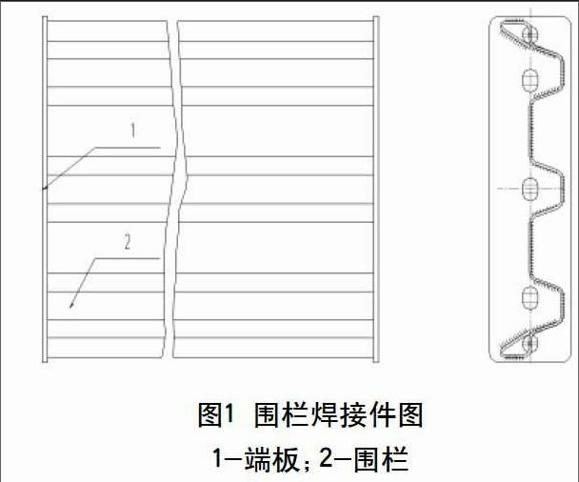

在圍欄焊接中,以本公司為例,由于圍欄規格多樣,長度從0.5 m到2.5 m不等,手工焊接定位多變,難以控制焊接精度,工件如圖1所示。

由圖1可以看出:工件由一塊圍欄和兩塊端板組成,焊縫分布在兩端且曲線焊縫和直線焊縫交錯。工件橫截面形狀復雜,且規格較多,是實現焊接機器人自動化焊接的難點。工件由于較重移動吃力,雙邊定位使得自動化焊接不易實現。

人工焊接時,存在以下缺陷,工件的裝卸需要二人配合;兩端需要兩個操作人員同時焊接,搬運起來比較笨重,體力消耗比較大;人工焊縫的質量難以達到機器人焊接的均勻飽滿;焊接廢氣容易危害到呼吸道。

焊接工裝的定位裝置,是保證工件裝夾在正確位置和焊接精度和質量的重要組件。

夾具是用于對工件進行定位和夾緊的設備,因此選擇合適夾具數量和正確的位置,對工件的實現正確定位和約束具有十分重要的作用[2]。

2 焊接定位

目前,夾具設計和定位基準方面已經形成了較為系統的原理和方法,如封閉性理論和螺旋理論等[3]。這些理論采用運動學和動力學等分析夾具的靜態精度和動態精度的相關問題。焊接工裝以最小化關鍵部位的變形為目的進行優化設計,并開發相應的自動焊接系統等。

2.1 雙邊定位

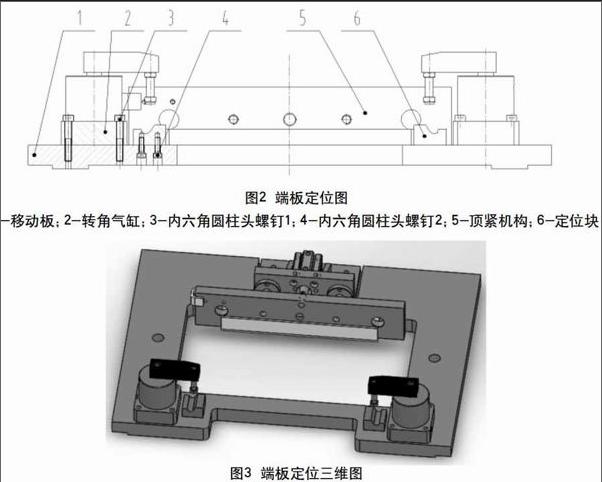

由于圍欄焊接件產品規格較多,長度不定。定位時,我們采取一邊固定,另外一邊可以自由滑動的定位裝置,滑動圍欄端板定位裝置如圖2所示。

為了直觀,我們設計了圍欄端板定位裝置三維圖,如圖3所示。

定位采用平面基準面作為主基準面,輔助以曲面基準面。工件放入工裝后,氣缸拖動端面夾緊移動板,將移動板與地板相應的孔中心對正,一端帶螺紋的圓柱銷旋入固定。

定位塊輪廓線與圍欄輪廓線正好吻合,配合兩側的氣缸頂緊機構及轉角氣缸的壓緊機構,實現了工件的力閉合[4]。這樣的端板定位機構每套翻轉支架各兩個,其中一個固定在翻轉支架上,另外一個在底板上來回滑動。

2.2 滑動定位

(1)氣缸壓緊工件。在機械定位基礎上采用轉角氣缸壓緊工件和頂緊氣缸的頂緊可以形成力閉合,使得工件定位精度大大提高。

(2)由于圍欄焊接件中圍欄的長度多樣,我們在底板按照不同的圍欄長度鉆孔攻絲了不同的螺紋孔,工件定位時,只需要將可以滑動的端板定位件置于相應的位置,然后螺紋旋緊固定即可。

3 工作原理

3.1 機械部分組成

工裝的機械部分如圖4所示。

為了直觀,我們設計了圍欄端板定位裝置三維圖,如圖5所示。

由工裝總圖可以看出,定位夾具和輸送機構是連接為一個整體的。雙邊定位夾具,一個固定在輸送機構上,另外一個可以在輸送機構上的底板上來回滑動。下翻轉支架的起升,采用剪叉式起升,氣缸頂起。

3.2 機械部分動作過程

兩翻轉支架工裝間的動作:上面的A工裝做來回往復運動,下面的B工裝可實現來回往復運動和上下升降運動。齒輪帶動齒條進行運動,進而實現工裝的翻轉動作。

A工裝的焊接動作過程:在操作臺裝卸區放入工件并定位,裝夾固定后,運動至焊接區,到位后焊接機器人開始焊接,A、B兩套工裝上工件的焊接均包括正面焊接和反面焊接兩個部分。

B工裝的焊接動作過程:待A工裝運動至焊接區并開始焊接后,B工裝運動至裝卸區,上升至與A工裝齊平的位置,放入工件并定位壓緊,裝夾固定后,B工裝下降至底部,等待A工裝焊接完成。

A、B兩工裝間的配合過程:A工裝上的工件焊接完畢后,氣缸帶動A工裝回退至裝卸區,同時B工裝也會運動到焊接區并上升至焊接位置,到位后開始焊接;這時人工卸載A工裝上焊接完成的工件,并裝入新的待焊接件。B工裝上的工件焊接完畢后,工裝下降至底部,然后回退至裝卸區,待A工裝平移至焊接機械手一側后,B工裝再上升至與A工裝齊平穩定后,人工卸載工件,至此完成一個工作循環。

對各主要承重件進行Simulation-Xpress受力分析,其安全系數均遠遠超過相關機械零件的許用安全系數要求值,從而保證了工裝的安全運行。

3.3 電氣控制過程

整個動作過程采用三菱PLC作為上位機控制,磁性開關將感應到的信號和機器人里面的焊接程序的信號反饋給PLC,PLC根據提前輸入進去的程序對這些信號進行運算處理,然后將處理獲得的電信號輸出給電磁閥和中間繼電器;電磁閥和中間繼電器依據PLC傳過來的電信號分別控制氣缸動作和焊接機器人動作。

提前輸入PLC里面的程序采用的是步進順序控制,可以保證工裝動作按照工藝要求一步步順序進行;除此之外,該程序還具備復位功能,當工裝運動到中途位置,需要返回到初始狀態時,只需要按下復位鍵,工裝會自動回到初始狀態。該工裝的復位鍵是采取的組合鍵,即需要同時按下兩個按鈕才行,這樣可以預防操作者的誤按而導致的不必要的復位。

4 生產試驗結論

經試驗驗證,與傳統焊接工藝裝備相比,該設備具有以下優勢。

(1)工裝可以在直線導軌上來回滑動,實現了工裝在平面的運動功能,空壓升降實現了下翻轉支架的豎直運動。PLC編程配合人機交互,實現了工裝的自動往復和升級動作,實現焊接過程自動化。

(2)相對手工焊接,減少了人與焊接廢氣的接觸。

(3)傳感器檢測信號反饋機制,配合機械限位,雙層限位防護裝置,可以有效的防止夾具體與工裝之間的碰撞。

(4)自動控制與手動控制兩種方式同時存在,調試、教學更加方便,便于維護和檢測工裝的缺陷。

(5)工件的定位采用氣動進行壓緊和頂緊,采用液壓對下翻轉支架進行升降操作,配合電氣控制,機器人自動焊接。

(6)單人操作。一個人即可獨立完成上下料和工件的焊接操作,上下工件均采用氣動搬運助力臂,大大節省了操作者的體力。

(7)兩套工裝輪流作業,極大地提高了工裝的利用效率,減少了不必要的等待時間。

參考文獻

[1] 張姝,王濱,柏久陽,等.高精度焊接變位機定位系統設計[J].熱加工工藝,2012(3):108-109.

[2] 王建,楊銀桂,姜劍宇.旋轉定位座焊機焊接頭設計[J].裝備制造技術,2010(11):107-108.

[3] 楊保海,劉慶.基于基準統一的汽車傳動軸焊接工藝優化設計[J].焊接技術,2014(12):38-39.

[4] 劉宗佳.自動化焊接流水線研究[J].企業科技與發展,2014(8):29-30.endprint