液態粉煤灰臺背回填專項施工方案

劉章強寧夏路橋工程股份有限公司

液態粉煤灰臺背回填專項施工方案

劉章強

寧夏路橋工程股份有限公司

液態粉煤灰臺背回填是一項新材料和新工藝,它利用了液態粉煤灰自重輕、密實性好、壓縮性小的特點,大大減小了臺背后基底土的附加應力,有利于減少了橋臺與路基的不均勻沉降,對減少橋頭跳車起到了較好的作用。

一、液態粉煤灰臺背回填施工特點

(一)液態粉煤灰回填臺背的優點

1、材質輕,對臺背側壓力小。利用液態粉煤灰回填臺背,其與同體積灰土質量輕,可有效減少臺背對橋臺的側壓力,降低對構造物橋臺穩定性的影響,同時更有效減少了臺背與橋臺的不均勻沉降,可很好地解決橋頭跳車問題。

2、臺背密實,強度增長快,能有效的縮短工期。液態粉煤灰拌合物在一小時之內為流動狀態,臺背基坑的邊邊角角均能浸入,易使臺背及基坑達到均勻密實。施工實踐證明:如稠度控制在14-15cm,氣溫在20-25℃時,一般2天后即可進行下道工序施工,能有效地縮短工期。

(二)液態粉煤灰的缺點和不足

液態粉煤灰在用作回填構造物臺背時,在公路建設中存在著一定缺點:如滲水性較強(在表面灑一杯水,頃刻即干);表面裂縫嚴重且不規則;耐磨性較差,即使用鞋底也能磨出面兒來,形不成板體,抗折性能較差;水穩性較差,在低路基高水位的情況下,毛細水上升較大,對道路能有多大影響,有待進一步觀察,但本項目屬低路基低水位,適用于液態粉煤灰填筑。

(三)液態粉煤灰的適用范圍

液態粉煤灰最適用于舊路改建中所增構造物的臺背回填和已壓實的路基增設構造物的臺背回填;軟基路段構造物的高臺背回填;在山區、半山區施工中,由于土質堅硬或石方開挖基坑較小的臺背回填;新建公路原地面以下的基坑、洞穴和構造物基坑超挖部分的填筑;構造物基底承載力不足,也可用適當厚度的液態粉煤灰加以處理。

液態粉煤灰課題的提出是基于粉煤灰本身,經濕潤碾壓后具有一定的后期強度,而它又是火力發電廠的廢棄物,一旦被利用就會有效減輕城市的環境污染,屬于節能環保性材料。

二、施工準備

(一)施工機具設備準備

拌合樓在拌合站設置JS1000型強制式拌合機一座,生產能力35m3/h,由專人負責粉煤灰的拌合及監管;

挖掘機現場配備挖機一臺用于基坑開挖,臺階開挖;

裝載機現場配備裝載機一臺用于土方裝運、轉運;

壓路機現場配備36t壓路機一臺用于基底壓實;

砼罐車配備3-4臺液態粉煤灰運輸罐車,保證液態粉煤灰澆筑過程連續不中斷;

水車配備水車2臺用于現場養生和施工用水;

振動夯配備手扶式振動夯2-3臺用于基底邊角和臺階夯實;

(二)材料準備

(1)水泥:宜采用32.5級普通水泥。

(2)粉煤灰:粉煤灰中SiO2、AI2O3、FeO3的總含量大于70%,燒失量不應超過20%,粉煤灰的表面積宜大于2500cm2/g,火電廠生產的一、二級細灰。施工拌合前應將凝固的粉煤灰塊打碎或過篩,保證水與粉煤灰顆粒完全接觸以順利進行化學反應。結塊的粉煤灰進入混合料會成為夾心,造成局部強度不足。

(3)水:飲用水。

(4)施工配合比:水泥:粉煤灰:水=6%:94%:46%

(三)現場準備

(1)清除基底虛渣、浮土、積水,并夯實整平,填前地基壓實度應大于90%,必須保證基底及原地面處理壓實度達到規范和設計指標的要求,否則依然會發生沉降或變形。

(2)施工前對進場材料按批次進行抽檢,以保證材料質量。

(3)施工前應對施工設備進行全面檢查、調整,保證設備處于良好的狀態。

三、施工方法及施工流程

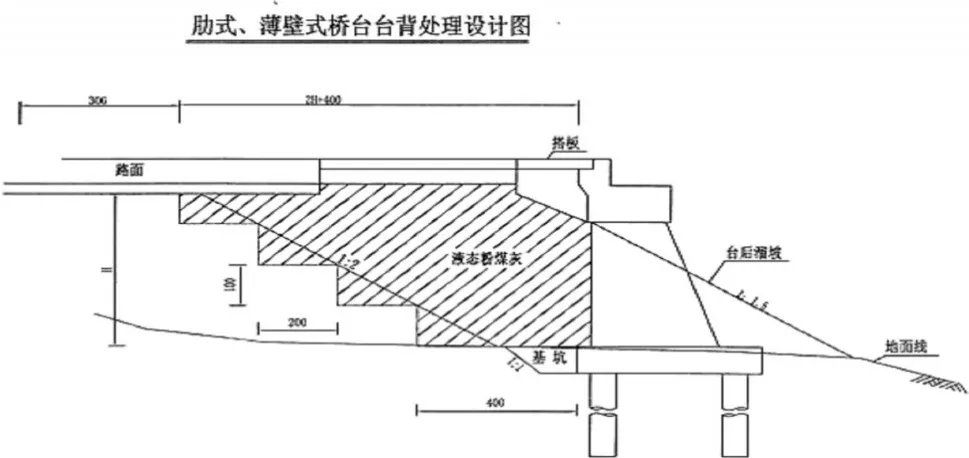

(一)填筑范圍

臺背填筑按圖紙設計尺寸控制,保證基坑底面及其四周和臺階滿足壓實度要求的堅實的交界面。

施工放樣:按照設計圖紙要求在原地面上放出基坑中線和邊線,將中線及邊線按每10m一個斷面測量放樣,然后在離臺身2米處按照1:2的坡度放坡至原地面,沿路基方向每挖進2m放出臺階棱角線,直至開挖到原地面。基坑開挖完畢,必須進行復測。

(二)施工方法

液態粉煤灰采用拌合站集中拌合用罐車運到現場澆筑,施工工藝流程為:清理基坑、壓實原地面→拍照→填筑包邊土、臺前土、錐坡土→刷坡、路基接茬開挖臺階并壓實→拍照→澆注液態粉煤灰→養生。

(1)基底碾壓:臺階開挖前先回填承臺周邊基坑,基坑回填應分層填筑,并用36t壓路機碾壓壓實,基坑內必須清理干凈徹底,不得有雜物。基底及原地面無虛渣、浮土、積水,并夯實整平,基底及原地面壓實度要達到設計要求,包邊土、臺前土(垂直開挖)及與路基接茬要開挖到硬茬(分臺階開挖),接觸面壓實度要滿足設計要求。

(2)臺階開挖:開挖基坑至設計高程,離臺身2米處以1:2的坡度放坡至原地面,然后按照高度1米,寬度2米挖臺階。寬度為路基設計寬度,邊坡填土作為液態水泥粉煤灰的包邊土。

(3)基底再次碾壓:由于在臺階開挖過程中,基底表面被破壞,加上開挖臺階裝運土方過程中有散落的土,基底必須進行二次碾壓。

(4)臺階夯實:使用手扶式振動夯對臺階和基坑邊角位置夯實。在夯實過程中若發現有大塊石頭影響施工,必須對大石頭剔除清出基坑。

(5)臺階修整:在臺階棱角線處掛線,按照圖紙設計要求,自下而上逐臺階量尺寸修整臺階,每層臺階設置1:0.25的坡度,防止臺階棱角塌陷。

(6)臺前模板支護:由于臺前施工空間小,填筑包邊土無法保證土體穩定性,所以我部選擇臺前安裝模板。

(7)液態粉煤灰拌合:采用拌合站集中拌合就地澆注的施工方法進行液態粉煤灰施工,我部在拌合站安裝SJ1000型強制式粉煤灰拌合樓一座,拌合速度為35m3/h,為了保證混合料澆筑速度與混合料的拌合速度相匹配,我部計劃使用3-4臺罐車運輸液態粉煤灰,使澆筑工作不間斷。

為保證混合料的拌和質量。每次混合料的拌和時間不得小于120s,攪拌完成后現場量測混合料的稠度。使其流動度滿足施工要求。

(8)粉煤灰澆筑:混合料攪拌均勻后,出料,通過溜槽注入基坑內,混合料自由傾落高度不超過2米,混合料按每50cm一層向落點四周分散,遇阻時應人工使用工具導流。澆注液態粉煤灰分次不宜過多,以2-3次為佳,每灌注一次自然晾曬2d-3d,待自然強度形成和開裂后,對裂縫以1:2的水泥漿灌注后,再進行下次灌注,且灌注過程中,要盡量保持同一平面,不應形成太大坡度。每次灌注結束后,用刮板人工整平至2%橫坡,并應在下層混合料初凝或重塑之前澆筑完成上層混合料澆筑。

(9)養生:混合料澆筑完成后,應在表面結硬后灌注適量水進行養生,水分蒸發和吸收完畢后覆蓋塑料膜養護至少36小時,保證強度持續增長,期間嚴禁車輛行人通過。根據以往的經驗,澆注后出現裂縫是必然的,可用純水泥漿灌縫。

(10)沉降觀測

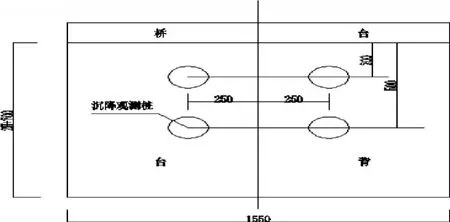

1)測樁布設:

每個橋臺臺背設置2個觀測斷面,設置于距離橋臺2m和5m處。于路基中心往兩側2.5m處各設置一處觀測樁,觀測樁露出土頂面10cm,并用紅白油漆做好標識,以用來觀測路基面的沉降。沉降觀測樁具體布置如下圖:

2)沉降觀測樁的埋置

采用砼澆筑護樁,基坑上頂寬50cm,深度大于1.2m,測樁埋入地面下1.0m,露出土頂面10cm,埋設應牢固可靠。

3)沉降觀測

沉降觀測:在液態粉煤灰澆筑完成后,按照設計要求的頻率進行詳細的沉降觀測。沉降觀測由測量隊長負責,沉降觀測具體要求如下:

(1)沉降水準測量的精度不低于±1mm。

(2)沉降觀測過程中應及時記錄測量結果。