基于RCS的三菱葉片在LX151加工中的程序改進

張新苗

杭州汽輪機股份有限公司葉片分廠

基于RCS的三菱葉片在LX151加工中的程序改進

張新苗

杭州汽輪機股份有限公司葉片分廠

近幾年隨著市場的變化和公司的發展,燃氣輪機葉片的精品加工已經成為我廠重點項目之一。燃機類葉片外形與普通汽輪機葉片有著較大的差別,質量要求高、品種繁多。型面平坦容易變形,出汽邊厚度較薄,出現翻邊、刀口等缺點。個別葉片結構復雜,加工也困難。還有葉頂汽封形狀特殊都是加工難點。必須通過不斷試驗和總結,為提高生產加工的藝術性和市場競爭力,燃機葉片的程序編制改進工作尤為重要。

一、燃機葉片汽道端面與型面連接處R位置完美過渡

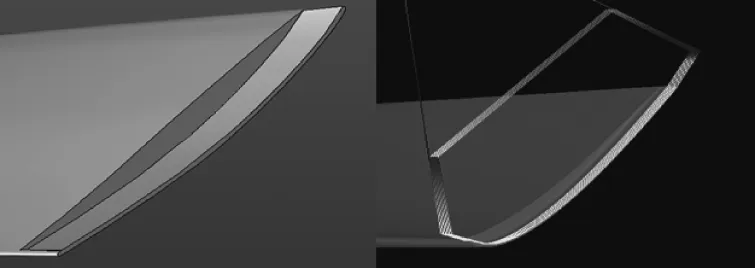

燃機可調靜葉1-4級、IGV和OGV葉片的數控加工中,多年來一直存在加工缺陷瓶頸。在邊角過渡、圓角R過渡、型面過渡中,以往都是通過常規的數控掃描加工。存在的缺點有:1、葉片加工過的部位外觀質量較差,凹凸不平;2、鉗工人工修之后,容易把精加工部位拉毛、劃傷,工作量大且磕碰較多;3、加工時間達86min左右;4、選擇的刀具直徑較小,效率低費用高。為有效突破這些難點,我們選擇了更高精度的程序控制,同時也在國內外尋求技術突破。通過近兩年多時間的技術積累和大膽試驗,我們選擇了合適的數控加工工藝和數控加工模塊,使葉根、R部位、端面和四個特殊區域形成特殊的相關線控制方法,運用恰當的刀具、進給和轉速,在LX151上完成到了該類型葉片的數控工藝改進。達到以下制造優點:1、加工時間明顯減少,效率比原計劃提升很多;2、邊角過渡、圓角R過渡、型面平穩過渡,葉片外觀一致性很好;3、型面、轉接位置、過渡等全部機加工減少人為因素,產品一次性交驗合格率高;4、鉗工由8個三角區域修平整的工作量改為修毛刺和倒圓的工作量。5、LX151通過夾具修正后,基本實現零試料;6、采用直徑10mm左右的常規刀具,耐用,杜絕小刀具崩刃的情況。效果如下圖1所示。

二、燃機葉片型面進出汽邊數據優化處理

燃機葉片動靜葉片種類繁多,型面平坦,容易變形。部分葉片出汽邊厚度0.08mm,進出汽邊R很小,進出汽側是魚嘴型型線,加工困難,質量難以保證。加工時極易引起過切把進汽邊圓弧銑成缺口或尖角。出現了邊線偏薄、弦寬難以保證、廢品只數多等情況。即使是游標卡測量弦寬,出汽邊都會出現大大小小的缺口。同時出汽邊偏薄以后測量所得的弦寬也是一個假性尺寸,在砂出汽邊時哪怕是剛剛砂掉機加工紋路時,弦寬已經多數超差。產品外觀也不一致,質量可靠性極差。以上特點都給程序編制調試帶來了之前沒有遇到過的問題。從整體情況看必須由數控程序來保證技術水平。對型線的數據首先進行了CAD部分的數據優化,經分析討論首先發現圖紙提供的型面數據里進汽邊R處的點較少,導致RCS對型面數據處理時由于點數太少而算出的切削軌跡不夠圓滑,這點通過在TopSolid軟件和RCS相結合輸出型面數據時進行加密處理,用RCS型面優化軟件對型面數據進行光順優化,保證數據點更合理的布置;在RCS軟件中設定相關參數比較有效,第一個是型面生成的片體數目,默認是背弧25個片體,進汽側9個片體,內弧25個片體,出汽側9個片體。一般的葉片基本不修改,但燃機葉片的進汽側和出汽側都改為19個片體。在銑削點數目的設置中,常用的是等距離的點設置和面銑削插補點設置,進出汽邊使用角度增量方式優化走刀方式,有效的解決進汽邊過切和缺損現象。

經改進后加工的葉片外觀、型線質量穩定可靠。同時通過不斷優化數據,彌補了機床、刀具、工藝等各項綜合誤差。確保出汽邊厚度0.10mm~0.12mm之間,在砂進出汽邊、拋光內背弧時,弦寬、進出汽邊厚度得到了有效控制。廢品幾乎為零。公司成品檢驗、東汽集團涂層人員一致反映通過改進后的燃機葉片質量、外觀改進很大。

三、葉頂汽封的特殊加工

圖2

MS251機型GC部分動葉有汽封要求。葉片葉頂汽封這樣類型的葉片以前都是分開加工的,在RCS編程軟件中根本無法實現,只能通過五軸機床加工后再換用三軸機床分工序解決這樣的難題。雖然能實現葉頂汽封的加工,存在加工周期長、外觀差、尺寸控制難等問題。

燃機動葉由于葉頂汽封與進出汽邊尺寸要求較高,葉頂汽封高度尺寸約8mm高度,因此該汽封由五軸機床上型面與汽封一起加工比較理想。經分析討論發現葉頂汽封與葉根轉接部位相似,對型線和汽封面進行特定的處理后可以按照型面轉接的銑削方式進行加工,決定這幾個葉片的葉頂汽封均在LX151機床上加工到位。具體方法如下:

1)對型面數據進行處理,確定型面上的點矢量方向;

2)把葉頂圓弧面作為葉根轉接面處理葉根數據;

3)選用R1的錐度球頭刀按葉根轉接銑削方式編制葉頂汽封圓弧加工程序;

4)加工過程中使用汽封測具測量保證型面1.0mm厚度值。

通過研究分析在RCS中找到與TOPSOLID軟件的接口,在TOPSOLID軟件中運用多軸銑模塊,成功生成三軸刀路軌跡。在調試過程中發現,創建的驅動幾何體一定要光順,加工后進出汽邊位置會產生過切現象。可以選取幾檔型線,內背弧單獨生成片體,進出汽邊用通過曲線網格的方式,起始和結束曲率與內背弧采用連續方式。此種方法(圖2)加工葉頂減薄,刀具側面緊貼汽封面加工可以準確的保證汽封圓弧面尺寸,且加工穩定,表面質量也能較好保證工藝要求。按照這樣的方式創建的驅動幾何體生成的刀路軌跡加工后在進出汽邊位置很光滑,沒有過切現象,外觀尺寸一致較好。同時也給了我們很大啟發,在其它的葉片加工中同樣可以更好的使用RCS+TOPSOLID軟件的編程模式。

由此可得:汽道端面與型面轉接變R加工、橢圓過渡、燃機進汽側R都不用分多部機床多道工序加工,可以在一臺機床上順利完成各項技術難以實現的工序加工。

四、燃機動靜葉片型面變形改進

燃機葉片型面部分比較薄,在SX051B、LX151五軸加工中都產生了較大的變形,嚴重時葉頂部分型線變形0.5~0.8mm左右。經分析發現葉片型線變形主要產生于型面粗銑及半精銑過程中。一開始,程序設計時把粗銑刀具D50R6刀具換D32R4刀具并進行加工參數優化,刀具R減小后切削應力減少,變形情況有所減小,但這種方式并不能完全解決葉片變形情況。在后續加工過程中繼續試驗多種方式對變形情況進行改善,最后換用D32R1.6的方刀片銑刀進行加工。這種刀具加工產生的切削抗力更加小,同時使用較小的切削步距進行加工,這樣大大降低了加工變形的產生。半精后銑留0.5mm余量,最后用D10R0.8多齒T10精銑刀每齒進給0.03mm高轉速高進給加工型面達到工藝要求。采用這種方式進行加工后,對燃機動葉基本解決了型面加工中的變形問題。但可調靜葉由于受兩端需要精密過渡和葉片較長的原因,目測看變形依然存在,在程序改進中已經無法完成很好的優化。分析原因是其葉型薄,長度大等原因然后再加上液壓頂針情況下,裝夾時就已經有所變形。最后只能限制設備加工,采用在LX151雙驅五軸加工中心下加工,在程序編制時,根據葉片的裝夾、變形等問題,設定粗加工、半精加工、半精、精加工、超精加工的模式來確定圍帶雙驅鉗口頂錐推與拉的作用,必要時設定一定的推、拉力量值。同時在粗加工階段也可鎖定A、B軸等多種方法達到葉片防止變形和型面光滑過渡的目的。

總結:

經過多年的努力,燃機系列動靜葉片已加工幾十臺套,雖精品系列技術質量改進過程中困難重重,給編程調試和加工都帶來了很多困難。大部分難題都是經過多次的改進才最終得到改善。特別是共同討論分析,找出問題所在,對癥下藥,也提升了企業生產制造的能力。通過改進工藝和RCS軟件調整的加工方法,及時的解決了這些加工問題和難點,不僅保證了生產制造的順利進行,產品也在精品工程道路上前進了一大步,為公司開拓市場和發展壯大奠定堅實的基礎。

張新苗(1980-)男,浙江省杭州市,現職稱:工程師,學歷:本科,研究方向:葉片工藝,數控編程。