自潤滑圓弧截面麻花鉆及其加工方法

□ 賈建軍 □ 李艷豪

西安工業大學 機電工程學院 西安 710032

目前,麻花鉆的結構尺寸與切削參數不能隨加工材料的改變而變化,所以刀具容屑槽結構不合理時,卷屑與斷屑就會受到影響,尤其對于塑性金屬的加工,不但會對加工表面質量造成影響,刀具切削性能降低,而且還會對加工設備和操作人員造成傷害[1-2]。

筆者通過改變切削刀具的結構尺寸并添加自潤滑復合材料[3],使刀具在干切削的情況下進行自潤滑,控制切屑的卷曲半徑進行卷屑,使潤滑槽能夠分屑和斷屑,并根據不同加工材料,改變切削刀具鉆芯強度和容屑空間,這些措施將會大大提高刀具的切削性能及加工質量[4-5]。

在干切削狀況下,摩擦與切削熱會造成刀具的快速磨損,甚至折斷刀具,為改善切削條件,大多數情況采用冷卻液,但采用冷卻液增加了成本,而且會造成環境污染。采用合理的潤滑槽技術可以有效減小切削加工過程中的摩擦,達到分屑和斷屑的目的。另外,切削中具有的自潤滑功能對提高切削效率、減小刀具磨損、改善加工表面質量具有十分重要的實際意義[7]。

1 擴孔鉆標準容屑槽形

麻花鉆標準截形如圖1所示,其結構參數由直徑d、鉆芯厚度 k、橫刃斜角 40~60°、刃瓣寬 B、刃帶寬 f、副刀刃后刀面間隙直徑q、螺旋角β等組成。此標準麻花鉆槽型不能針對不同的材料而進行結構的改變[8-9]。加工硬度高的鑄鐵材料時,前角大會造成崩刃,鉆芯小會使刀具強度不夠造成折斷;加工硬度低的塑性金屬時,前角和容屑空間小還會導致黏刀和堵屑等現象,并影響表面質量,造成切削性能不理想[10]。

2 麻花鉆結構的改進

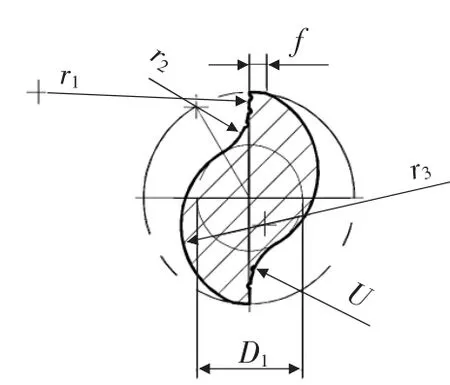

筆者設計的自潤滑圓弧截面鉆結構尺寸包括公稱外徑D、鉆芯直徑D1、刃帶寬f、切削圓弧半徑r1、卷屑圓弧半徑r2、齒背圓弧半徑r3、切削圓弧上的潤滑槽U。

▲圖1 標準麻花鉆結構參數

切削圓弧的大小控制切削刃的直線度和前角,其取值根據被加工材料的硬度不同進行選取,切削圓弧根據被加工孔的大小開有一個以上的潤滑槽,不但用于干切削時添加潤滑材料,而且還能起到分屑與斷屑作用。切削圓弧與卷屑圓弧光滑相切,卷屑圓弧與齒背圓弧光滑相切;卷屑圓弧和齒背圓弧與鉆芯直徑相切,潤滑槽與齒背一次成形,既簡便了加工工藝,又增大了容屑空間。兩條容屑槽需要采用凸緣交錯的兩把銑刀加工,每把銑刀有一個以上的凸緣,兩把槽銑刀上的凸緣位置交錯設計;銑削時,將切削圓弧的兩個起點與鉆芯直徑圓弧圓心構成的直線調整在水平位置,槽銑刀的中點與鉆芯直徑圓弧圓心構成的直線調整到垂直位置[11]。

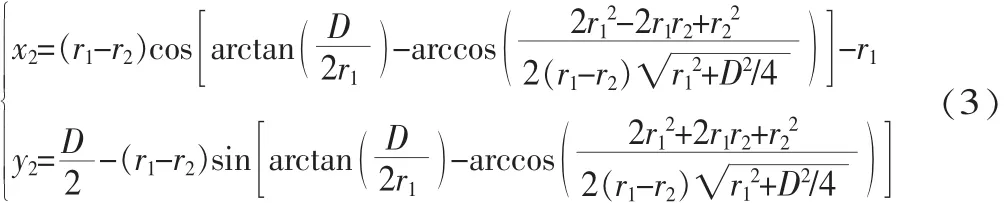

如圖2所示,根據公稱外徑以及被加工材料的硬度大小,選取切削圓弧半徑,硬度高的取大值,硬度小的取小值;其取值范圍為:

D≤r1<∞

鉆芯直徑取值范圍為:

0.3 D≤D1≤0.6D

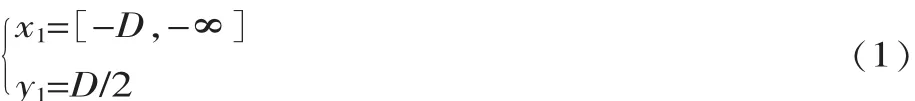

切削圓弧的圓心坐標(x1,y1)為:

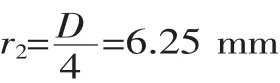

卷屑圓弧的半徑為:

卷屑圓弧的圓心坐標(x2,y2)為:

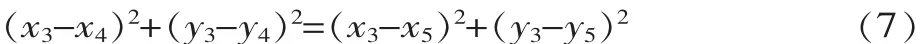

卷屑圓弧與齒背圓弧的切點坐標(x4,y4)為:

齒背圓弧與自潤滑圓弧截面麻花鉆公稱外徑的交點(x5,y5)為:

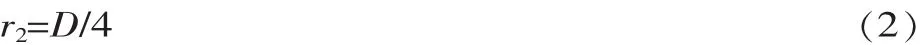

聯立下列方程可解出圓心坐標(x3,y3)和齒背圓弧半徑:

鉆芯直徑的大小可以依據不同的加工材料進行調整,切削圓弧、卷屑圓弧、齒背圓弧的兩兩相切,以及切削刃部分增加的潤滑槽,不但減小了切削摩擦力、改善散熱條件,而且提高了刀具耐用度及分屑、斷屑和容屑的需要。

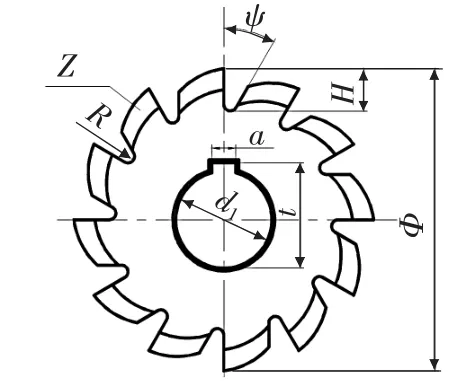

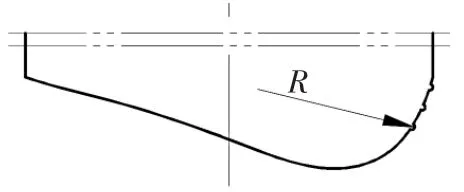

圖3為自潤滑圓弧截面鉆槽銑刀的結構圖,槽銑刀外徑為Φ,齒槽角為ψ,全齒高為H,齒數為Z,槽底圓弧為R,內孔直徑為d1,鍵槽寬為a,鍵槽高為t。槽銑刀寬度B依據螺旋槽尺寸確定,銑刀刃形根據容屑槽螺旋角β、槽銑刀外徑以及螺旋槽結構尺寸確定。

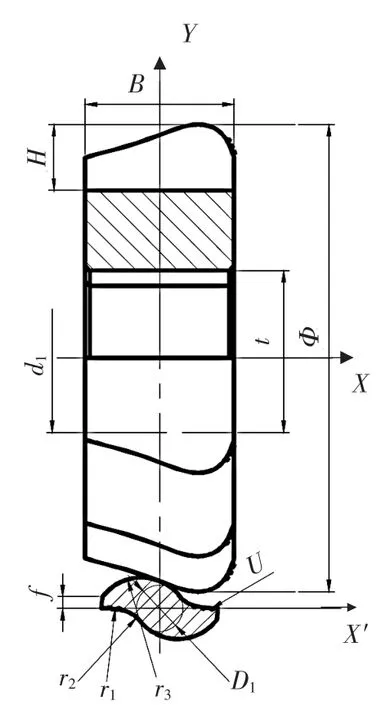

加工容屑槽時,將切削圓弧的兩個起點與鉆芯直徑圓弧圓心構成的直線調整到水平位置,槽銑刀的中點與鉆芯直徑圓弧圓心構成的直線調整到垂直位置。如圖4所示,其中,槽銑刀中心與圓弧截面鉆中心的距離是擬合槽銑刀刃形的重要參數,由于有根切現象,槽銑刀刃形與螺旋槽形不一致,導致設計槽銑刀刃形非常困難。如果要精確加工出自潤滑圓弧截面鉆容屑槽形,必須根據槽銑刀刃形與容屑槽法向截面相切接觸的條件,即它們的公法線矢量與相對運動速度矢量垂直,根據此特性可得槽銑刀與容屑槽的接觸條件方程,以此可擬合出槽銑刀刃形坐標點,槽銑刀刃形的擬合必須依據坐標變換的結構尺寸進行。

在干切削以及深孔加工時,刀具的堵屑、摩擦嚴重,為了改善切削條件,在切削刃上開出潤滑槽,以便能夠進行分屑、斷屑和排屑,減少干切削情況下的摩擦,提高刀具的切削性能。自潤滑圓弧截面鉆潤滑槽數根據被加工孔徑大小決定,兩容屑槽中切削圓弧上的潤滑槽必須交錯排列,所以,兩個容屑槽需要兩把槽銑刀分別加工。

3 應用實例

▲圖2 自潤滑圓弧截面鉆法面剖視圖

▲圖3 自潤滑圓弧截面鉆容屑槽銑刀

▲圖4 自潤滑圓弧截面鉆加工示意圖

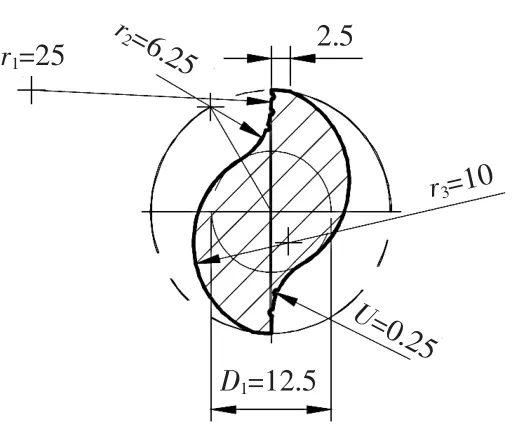

▲圖5 D=25 mm的自潤滑圓弧截面鉆法剖面尺寸

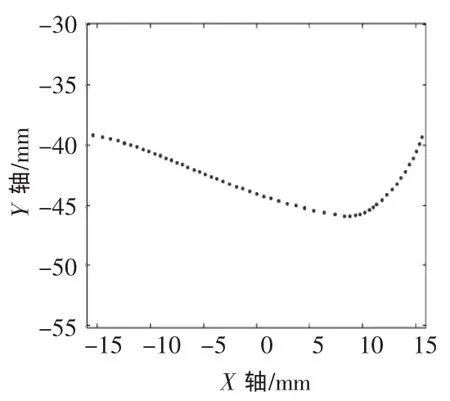

▲圖6 槽銑刀刃形坐標點

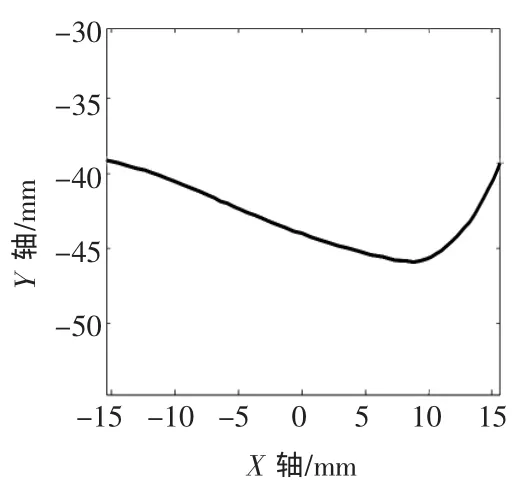

▲圖7 擬合出的槽銑刀刃形

▲圖8 加工3條潤滑槽的帶凸緣槽銑刀刃形示意圖

▲圖9 加工2條潤滑槽的帶凸緣槽銑刀刃形示意圖

設自潤滑圓弧截面鉆的公稱外徑D=25 mm,容屑槽螺旋角β=38°,鉆芯直徑D1取0.5D,刃帶寬f=2.5 mm,加工材料為45號鋼。根據自潤滑圓弧截面鉆結構尺寸,計算3段相切圓弧的圓心坐標點和半徑(另外3段相切圓弧與鉆芯直徑對稱)。

r1=D=25 mm

切削圓弧的圓心坐標(x1,y1)為:

卷屑圓弧半徑為:

將r1、r2和D的數值代入式(3),求得卷屑圓弧的圓心坐標(x2,y2)為:

同理,求得卷屑圓弧與齒背圓弧的切點坐標(x4,y4)為:

同理,求得齒背圓弧的圓心坐標(x3,y3)為:

同理,求得齒背圓弧與自潤滑圓弧截面鉆公稱外徑的交點(x5,y5)為:

聯立下列方程可解出圓心坐標(x3,y3)和齒背圓弧半徑:

得:r3=10 mm

圖5為公稱外徑D=25 mm的自潤滑圓弧截面鉆法剖面刃形尺寸。

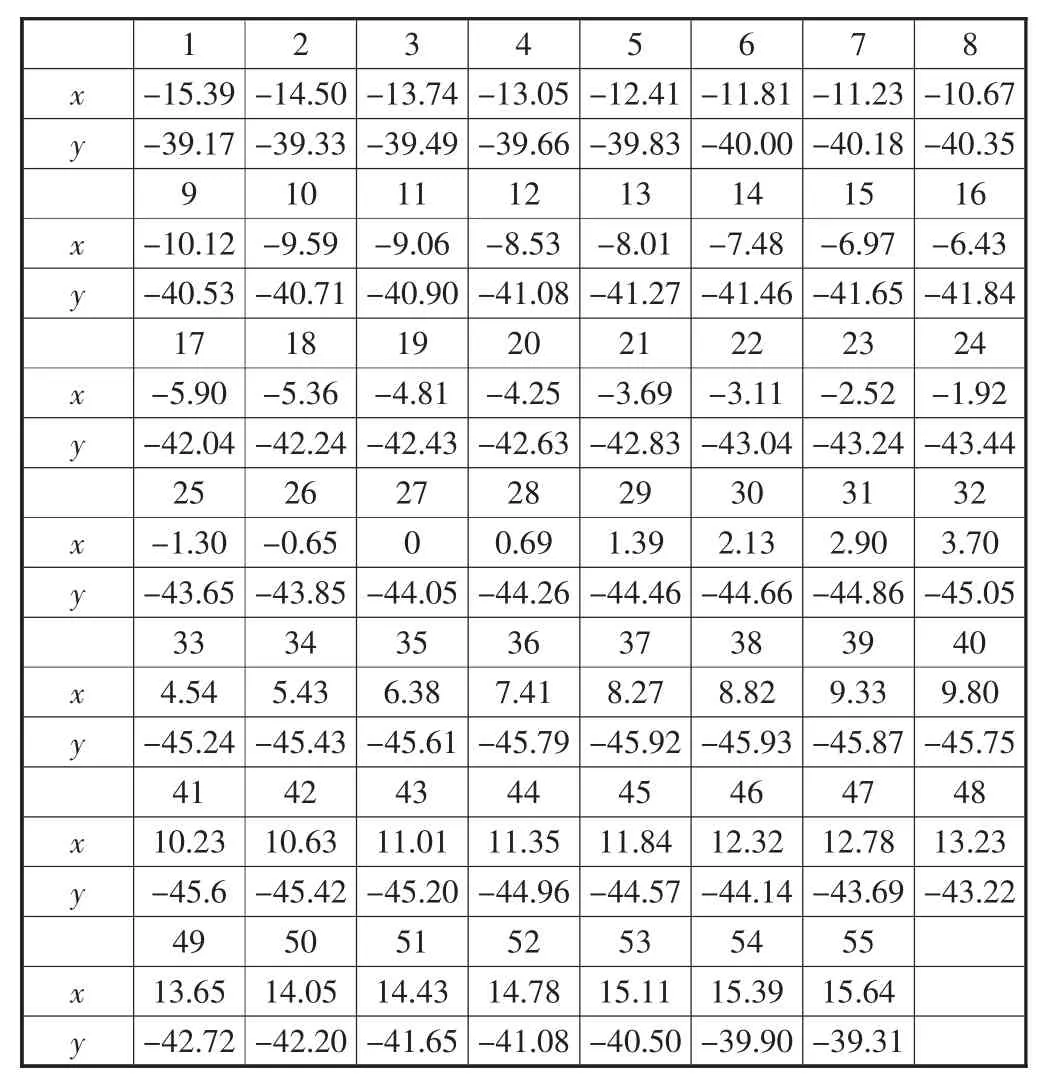

若槽銑刀外徑為100 mm,刀具軸線與銑刀軸線的距離A=50 mm,導程T=πD/tanβ,根據螺旋面接觸方程計算的槽銑刀刃形坐標點見表1。

利用計算機繪制出的槽銑刀刃形坐標點如圖6所示。應用數值擬合方法對槽銑刀刃形坐標點進行擬合,如圖7所示,此即為加工D=25 mm的圓弧截面鉆的槽銑刀刃形;在第一把槽銑刀切削圓弧上做出3個R=0.2 mm的凸緣,示意圖如圖8所示,在第二把槽銑刀切削圓弧上做出2個R=0.2 mm的凸緣,示意圖如圖9所示,凸緣位置必須交錯設計。

4 結論

(1)此麻花鉆的容屑槽空間大;容屑槽、齒背與潤滑槽可一次加工成形,可根據不同被加工材料進行鉆芯直徑、刃帶、切削圓弧的選取。

(2)切削圓弧、卷屑圓弧、齒背圓弧兩兩相切便于卷屑、排屑及減少加工應力。

(3)比普通麻花鉆強度高,排屑量大,切屑易分屑與斷屑;適用于干切削和長徑比大的深孔加工。

表1 D=25 mm的自潤滑圓弧截面鉆槽銑刀刃形坐標點/mm

(4)切削刃處開有一個以上的潤滑槽,可用于添加潤滑材料,切削時,在無冷卻液的情況下可減少摩擦及切削熱,提高了生產效率、減少了環境污染。

(5)應用多項式擬合出的槽銑刀刃形精度高,方便快捷。

[1] 宋文龍,鄧建新,張輝.加工的潤滑刀具技術研究[J].制造技術與機床,2009(1):45-49.

[2] 亓婷.微織構自潤滑刀具的結構設計研究[D].濟南:山東大學,2012.

[3] 王常川,王日初,彭超群,等.金屬基固體自潤滑復合材料的研究進展[J].中國有色金屬學報,2012,22(7):1945-1955.

[4] P Basnyat,B Luster,C Muratore,et al.Surface Texturing for Adaptive Solid Lubrication [J].Surface ﹠ Coatings Technology,2008,203:73-79.

[5] Shuting Lei,Sasikumar Devarajan,Zenghu Chang.A Study of Micropool Lubricated Cutting Tool in Machining of Mild Steel [J].JournalofMaterialsProcessing Technology,2009,209:1612-1620.

[6] 劉華杰.刀具精確設計理論與實踐[M].北京:國防工業出版社,2006.

[7] 連云崧,鄧建新,吳澤,等.自潤滑刀具的研究現狀和發展趨勢[J].航空制造技術,2011 (14):68-73.

[8] 康德純,E J A Armarego.通用標準麻花鉆幾何形狀與參數的數學描述[J].工具技術,1998,32(8):9-13.

[9] 袁哲俊,劉華明.刀具設計手冊 [M].北京:機械工業出版社,1999.

[10]吳澤,鄧建新,亓婷,等.微織構自潤滑刀具的切削性能研究[J].工具技術,2011,45(7):18-22.

[11]賈建軍,王洪喜,陳曉東.一種自潤滑麻花鉆及其加工方法[P].中國專利:CN1029220110A,2013-02-13.