沖床滑塊運動直線度自動測量系統的研究

□ 應小剛 □ 付移風 □ 潘曉彬

寧波大學 機械與力學學院 浙江寧波 315211

沖床滑塊運動的直線度是沖床重要的運動精度技術指標,其誤差程度不僅影響被沖壓零件的尺寸精度、形狀精度及表面精度,還會影響上下模具之間的對中精度。直線度測量研究在許多領域得到了廣泛的關注,王寧俠等[1]通過對深孔零件加工的直線度檢測方法的研究,應用最小二乘法建立了深孔直線度檢測的數學模型。王瑞等[2]為了解決逗號刮輥關鍵加工面的質量檢測問題,開發研制了逗號刮輥刀口直線度檢測系統。曾肅偉等[3]通過對直線運動誤差的描述,提出使用光電自準直儀對直線運動誤差進行測量的方法,并根據測量數據采用最小二乘法進行誤差評定。岳武陵等[4]以計算幾何中凸殼理論為依據,提出利用增量算法實現直線度誤差的快速評定。葉明等[5]為了實現空間直線度誤差的快速精確評定,研究了一種基于測點集算術平均中心的最小二乘法與人工魚群優化算法相結合的混合優化算法。劉承雨等[6]依據坐標變換原理將空間直線度誤差評定問題轉化為給定平面內的直線度誤差和圓度誤差評定問題,簡化了評定方法,提高了精度。

降低沖床滑塊運動直線度誤差,可以減少沖壓加工過程的噪聲和沖擊,增加模具使用壽命,降低滑塊與導軌之間的接觸面磨損,提高沖床滑塊的運動精度。因此,進行沖床滑塊運動直線度測量系統的研究,對于直線度誤差的控制以及沖壓加工質量的提升都具有非常積極的意義。

1 沖床滑塊運動直線度測量常用方法及誤差

1.1 沖床滑塊運動的直線度誤差

沖床滑塊運動的直線度誤差是指滑塊實際的上下運動直線對理想運動直線存在的偏差,沖床滑塊運動的直線度誤差,最終反映為滑塊下平面與工作臺上平面之間的平行度誤差。如圖1所示,在沖壓加工過程中,不平行的上下工作平面,使作用在沖件上的壓力變得不均勻,致使凸模和凹模之間的間隙變得不對稱,從而導致沖壓件出現局部起皺的缺陷。尤其是在薄板件沖壓時,由于上下模具的間隙非常小,直線度誤差引起的凸凹模間隙不對稱,不但對產品質量的影響更加嚴重,而且還會顯著縮短模具的使用壽命。

1.2 直線度檢測的主要方法

直線度測量至今還沒有一個統一而合理的分類方法,但根據測量時有無基準可以將直線度測量分為無直線基準測量和有直線基準測量兩大類。無直線基準測量主要采用誤差分離法,通過從測量結果中將標準量的誤差和被測量的誤差分離開來,從而提高測量精度和測量效率。誤差分離法測量直線度誤差雖然實用可靠,但當影響因素較多時,測量準確度將會下降。直線基準測量法是直接采用一定的直線基礎,并以此基準來檢測被測表面的直線度偏差,從而獲得被測表面的直線度誤差值,主要有打表法、杠桿法、節距法、三坐標法等。

▲圖1 滑塊運動的直線度誤差

▲圖2 傳統直線度測量方法

打表法是國內沖床生產企業常用的一種直線度測量方法,如圖2所示,在測量沖床滑塊運動直線度時,百分表支座吸附在上工作臺,百分表觸針壓在沖床立柱表面,隨著上工作臺的上下移動,百分表顯示不同的誤差讀數,測量數據的獲得及滑塊運動的直線度的評定,都是手動進行,這種方法操作簡單,但自動化程度低,測量誤差大,精度低,工人勞動強度大,產品數據的可溯性差。

2 自動測量系統的工作原理

2.1 自動測量系統的控制策略

當沖床滑塊在導軌上運動時,由于直線度誤差使得電渦流位移傳感器探頭和標準塊之間的距離發生一定位移量的變化時,電渦流傳感器線圈的Q值發生相應變化,并因此引起振蕩電壓幅度的變化,經過檢波、濾波、線性補償、放大歸一處理等過程轉化成電信號參數的變化,從而將探頭和標準塊之間距離的變化轉換成電參數的變化。

將沖床滑塊直線度誤差轉化為電信號的變化有利于實現處理過程的自動化,來自電渦流位移傳感器的電信號通過數據采集板卡的采集與轉換,輸入到計算機直線度數據處理與分析系統中,并利用最小二乘法對測量結果進行直線度評定并輸出評定結果。由于采用了非接觸式測量,以及對測量數據采集、分析與評定的全過程實現了計算機控制,并自動生成直線度測量與評定的相關文件,從而大大提高了測量工作的效率和對被測物直線度評定的準確性。

2.2 自動測量系統的構成

沖床滑塊運動直線度自動測量系統由檢測電路、數據采集和數據處理等組成,為了提高沖床滑塊運動直線度測量與評定的效率和精度,測量系統用高精度電渦流位移傳感器替代了圖2測量方法中的百分表,由于電渦流位移傳感器是非接觸式的測量,測量全過程無接觸、無磨損,且不受測量環境影響,即使存在水、油、灰塵及電磁場的干擾,仍然能夠實現準確測量,因此適用于各種工業環境的機械設備及生產線。數據采集由信號放大電路與A/D轉換電路等組成,測量獲得的直線度誤差信息通過電渦流傳感器轉化為電信號的變化,電信號經過放大和A/D轉換,輸入計算機系統進行處理。數據處理系統由計算機、數據預處理、直線度精度評定算法及其外圍設備等組成,計算機對測量全過程進行控制,并以VB為軟件平臺,按照預定的算法對數據進行分析、擬合、評定,并自動生成測量分析報告。

2.3 自動測量系統的工作過程

沖床滑塊運動直線度自動測量系統的工作過程如圖3所示,檢測電路是整個測量系統最基礎的部分,其測量信號為系統后續工作提供原始的數據。由電渦流位移傳感器檢測電路取得的信號經過放大后,通過A/D轉

換器轉換成計算機可以處理的數字信號。計算機將采集到的數據經過一定的數字濾波和直線度精度評定算法處理后,得到對沖床滑塊運動直線度的綜合評定結果,并自動生成測試報告,通過相應設備顯示、打印或保存。

▲圖3 直線度自動測量系統的工作過程

3 直線度測量的評定算法

3.1 兩端點連線法

在空間中設直線的方程:

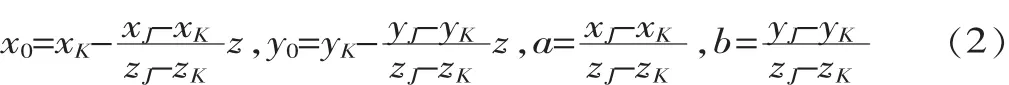

設第一個點K和最后一個點J為兩端點,坐標分別為(xK,yK,zK)和(xJ,yJ,zJ),則由空間直線的方程和兩個端點可以確定兩端點連線的直線方程:

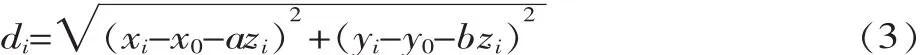

由其余各點的坐標可以分別求出它們到兩端點連線直線的距離di:

找出di中的最大值dmax,判斷以2dmax為直徑的圓柱面是否符合最小直徑包容圓柱面的要求 (兩點接觸或三點接觸)。若不符合,則按一定的優化方法改變x0、y0的數值(確定新的K′和J′兩點的連線,它平行于兩端點連線),并重復上述計算,一直到符合最小直徑包容圓柱面的要求為止,這種方法屬于近似方法。

3.2 平均值法

平均值法也是一種簡單的直線度測量評定方法,雖然它在測量評定精度和偏差上有一定的不足之處,但是在一般精度測量中,平均值法還是有其特有的長處。

平均值法就是將測得的數據整理,求其平均值。如采集到的數據點為(xi,yi),求平均值:

評定基準的平方誤差和:

平均值評定方法就是以平均值作為這組測量的基準直線,然后用測量點和平均值之間的偏差來評定直線度誤差。

3.3 最小二乘法

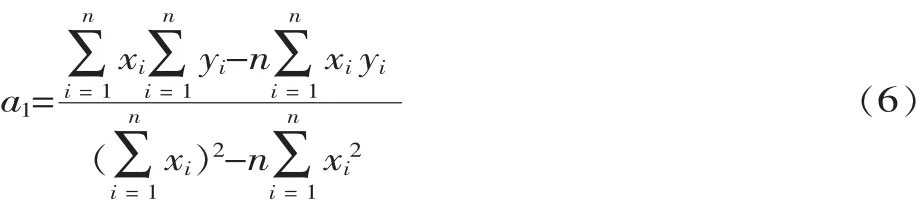

最小二乘法[7]的基本思想就是根據測量得到的一組數據,找到唯一的最小二乘直線,使誤差曲線上各點到該直線上距離的平方和為最小。設經最小二乘擬合得到的直線方程為y=a0+a1x。

其中a1的參數方程為:

a0的參數方程為:

式中:xi、yi是檢測轉換得到的數據點。

經最小二乘法擬合后的直線誤差其平方和為:

3.4 直線度測量評定算法的選擇

評定直線度測量精度有許多方法,但這些方法往往存在過于復雜或評定精度偏低等問題,為了比較直線度測量評定算法的效果,對100個數據點進行評定,對比分析最小二乘擬合法與常見的平均值法的精度。通過對100個數據點求取算術平均值,以此平均值作為評定直線,計算此100個數據點和此平均值之間的誤差。同時,假設最小二乘直線的方程y=a0+a1x,根據式(6)、式(7)可以計算 a0和 a1兩個參數,得到擬合后的直線方程,并由軟件得到擬合后的直線,再計算上述100個點和此擬合直線之間的誤差。圖4是平均 值評定直線(水平直線)和最小二乘擬合直線(傾斜直線)的結果。從中可以看出,平均值法的誤差為0.492 4,而最小二乘法的誤差為0.479 1,可見,最小二乘評定方法的精度明顯高于平均值法。

▲圖4 平均值法與最小二乘擬合法評定的比較

4 結束語

降低直線度誤差對于提高沖床滑塊的運動精度、增加模具使用壽命、減少沖擊與噪聲都具有重要意義。通過對比傳統直線度測量方法,引入電渦流位移傳感器作為直線度測量的檢測元件,并設計了一種新的沖床滑塊運動直線度測量系統,利用最小二乘法對測量結果進行直線度的擬合評定,初步完成了系統的整體結構設計。研究結果表明,基于計算機控制與數據處理技術的沖床滑塊運動直線度自動測量系統,不僅具有較高的直線度測量與評定精度,而且對于降低沖床滑塊運動直線度的測量與評定誤差、提升測量與評定效率均具有積極的作用。

[1] 王寧俠.最小二乘法在空間直線度檢測中的應用[J].陜西科技大學學報(自然科學版),2009,27(5): 124-126.

[2] 王瑞,張躍明,施凱,等.逗號刮輥直線度檢測及誤差評定系統[J].機械設計與制造,2012(1):208-210.

[3] 曾肅偉,李國鋒,王翔,等.基于光電自準直儀的直線運動誤差測量與分析[J].機械研究與應用,2006,19(4):48-49.

[4] 岳武陵,吳勇.平面度和直線度誤差的快速評定—增量算法[J].計量學報,2008,29(2):120-123.

[5] 葉明,唐敦兵.最小二乘與魚群混合優化方法評定直線度誤差的研究[J].機械科學與技術,2014,33(7):1013-1017.

[6] 劉承雨,李郝林.基于坐標變換原理的空間直線度誤差評定[J].現代制造工程,2013(3):94-96.

[7] 王占杰.計算機自動檢測與控制技術[M].北京:機械工業出版社,2013.