高量程壓阻式加速度計的Hopkinson桿沖擊測試及失效分析

石云波,楊志才,王艷陽,陳艷香,智 丹

(1. 中北大學 電子測試技術國防科技重點實驗室,太原 030051;2. 中北大學 儀器科學與動態測試教育部重點實驗室,太原 030051;3. 中北大學 儀器與電子學院,太原 030051)

高量程壓阻式加速度計的Hopkinson桿沖擊測試及失效分析

石云波1,2,3,楊志才1,2,王艷陽1,2,陳艷香1,2,智 丹1,2

(1. 中北大學 電子測試技術國防科技重點實驗室,太原 030051;2. 中北大學 儀器科學與動態測試教育部重點實驗室,太原 030051;3. 中北大學 儀器與電子學院,太原 030051)

為了保證高量程加速度計在沖擊過程中的可靠性、有效性,減小其失效幾率,以Hopkinson桿作為加載手段,采用激光干涉法對量程為1.0×105gn的4端全固支壓阻式梁-島結構微加速度計進行沖擊試驗,并分析了高量程加速度計抗過載能力及在沖擊環境下失效模式和失效機理。試驗中抽樣對同種結構的10只傳感器分別進行了沖擊測試,根據測試結果可知,該結構的微加速度計抗過載能力為1.3×105gn。通過分析可知失效模式主要表現為微結構梁的斷裂、裂紋、鍵合點脫落現象。通過研究失效模式產生的原因發現,造成結構出現斷裂、裂紋現象的原因主要有兩種:一是重復連續沖擊測試引起微結構疲勞產生失效;二是由于在沖擊過程中加速度計芯片與該過程中產生的高頻信號分量發生共振導致過載瞬間增大加速度計芯片結構位移失控使結構失效。通過采用不同手段完善傳感器結構,提高了其可靠性。

MEMS加速度計;Hopkinson桿;抗過載能力;失效模式;失效機理

MEMS高量程微加速度計作為一種重要的元件,廣泛應用于航空航天、汽車、國防等領域[1-2]或是導彈侵徹過程等抗過載測試中,其瞬間可達幾萬到幾十萬g的加速度值[3-6]。按照結構原理的不同,微加速度計大致可以分為壓電式、壓阻式、電容式、電磁式等。由于壓阻式加速度計具有很多重要優點,如良好的線性度和低頻響應性能,極高的裝配諧振頻率,外圍電路簡單,抗過載能強,因而高量程微加速度計成為設計的首選,廣泛應用于沖擊環境的測量[7]。高量程微加速度計主要用于各種導彈(子彈)侵徹混凝土目標、侵徹航母鋼板跑道等侵徹過程的動態參數測試。在這些測試環境中常伴有復雜惡劣的動力學環境,由于侵徹過程高的沖擊力導致加速度計失效,測試儀器損壞,測試數據丟失等,所以對微加速度計在高沖擊載荷下的性能,沖擊環境下的抗過載能力以及失效分析已經成為高量程加速度計研究中的重要方面。

1 MEMS壓阻式加速度計

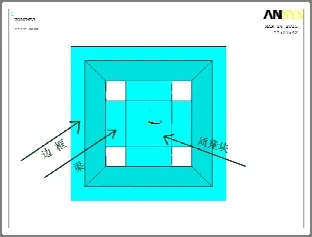

MEMS壓阻式加速度計芯片由北京大學微電子所采用硅微機械加工技術研制而成。芯片外部尺寸為2700 μm×2700 μm×350 μm,如圖1、圖 2所示。圖1為結構仿真圖,圖2為芯片實物圖。整體為梁島型、單晶硅材料結構;結構中心為活動質量塊,由4個梁連接到邊框上,同時邊框作為錨區鍵合在玻璃基底上。此結構量程設計為 1.0×105gn,抗過載能力為 1.3×105gn。圖3是封裝完成的高量程加速度計。

圖1 芯片結構仿真圖Fig.1 Simulation chart of chip structure

圖2 芯片結構實物圖Fig.2 Chip structure real picture

圖3 芯片封裝完成后的高量程加速度計Fig.3 Chip packaged into high-g accelerometer

2 沖擊測試系統

2.1 試驗測試裝置

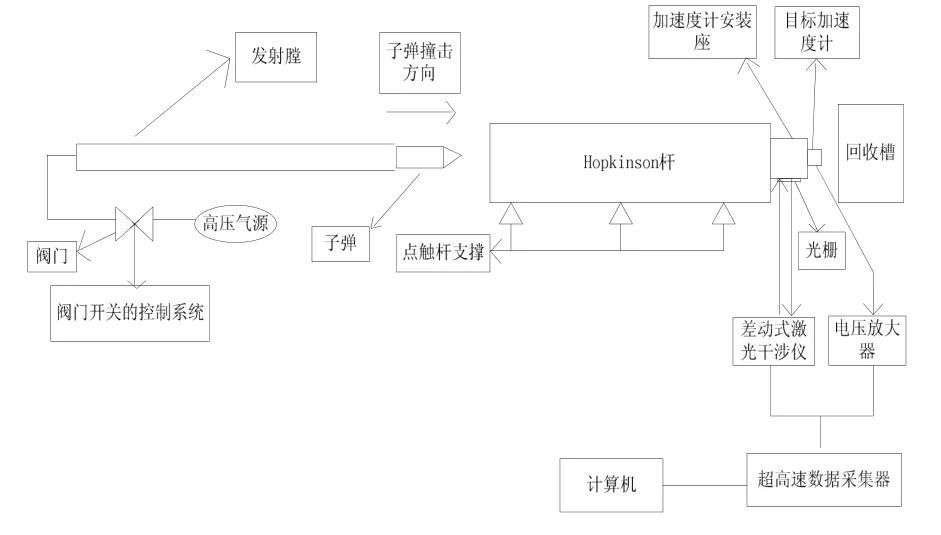

霍普金森桿試驗系統主要由Hopkinson桿、沖擊發生器、激光干涉儀測速裝置等組成。霍普金森桿試驗發射裝置氣室容積為5升,工作壓力為0~0.8 MPa;儲氣室最高充氣壓力為5 MPa;發射管長度0.8 m,直徑33 mm;工作部分桿系材料為高強度鈦合金,直徑為30 mm。桿的末端裝有回收槽,用于對加速度計進行回收。

圖4 Hopkinson桿試驗裝置原理圖Fig.4 Experimental equipment schematics of Hopkinson bar

圖5 Hopkinson桿試驗裝置實物圖Fig.5 Experimental equipment of Hopkinson bar

該系統能產生1.0×105~3.0×105gn的瞬間沖擊加速度激勵信號,沖擊加速度脈寬為 10~100 μs的半正弦波形,幅值重復性優于5%,系統不確定度優于5%;加載的波形可以通過整形器調節,配合激光干涉儀,測試標定精度很高,且沖擊過程中橫向運動小。目前國內外多采用該系統來完成高量程加速度傳感器的校準測試。圖4、圖5為霍普金森桿沖擊試驗裝置。

2.2 試驗測試方法

利用Hopkinson桿測試系統測量加速度計的抗過載能力,如圖4、圖5所示。首先,將被測加速度計安裝在桿末端的安裝座上,利用壓縮空氣發射一長為30 mm,直徑為11.2 mm,材質為45#調制鋼的子彈同軸撞擊作用于桿子前端面,從而產生縱向彈性壓縮波并沿細桿傳播到桿子末端,縱向彈性壓縮波對加速度傳感器施加一沖擊加速度并產生一個近似半正弦的加速度脈沖[8]。由于差動式激光多普勒干涉儀有著很高的精度,因此,高 g值加速度計激勵信號通過激光多普勒干涉儀來獲取[9-10]。由原理圖4可知,沖擊過程中的激光多普勒干涉信號經過解算,可以得到沖擊速度曲線,并將速度曲線微分后可得到沖擊加速度曲線。在此加速度的激勵下,加速度計輸出電壓信號經電壓放大器放大,超高速數據采集器采集后輸入計算機處理;同時,貼在安裝座側面作為合作目標的光柵,柵格數為150/mm,激光波長λ為632 nm。

3 測試試驗結果

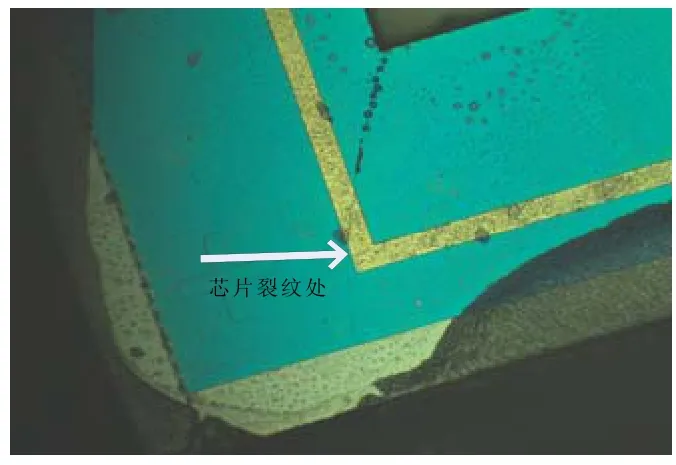

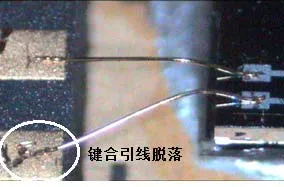

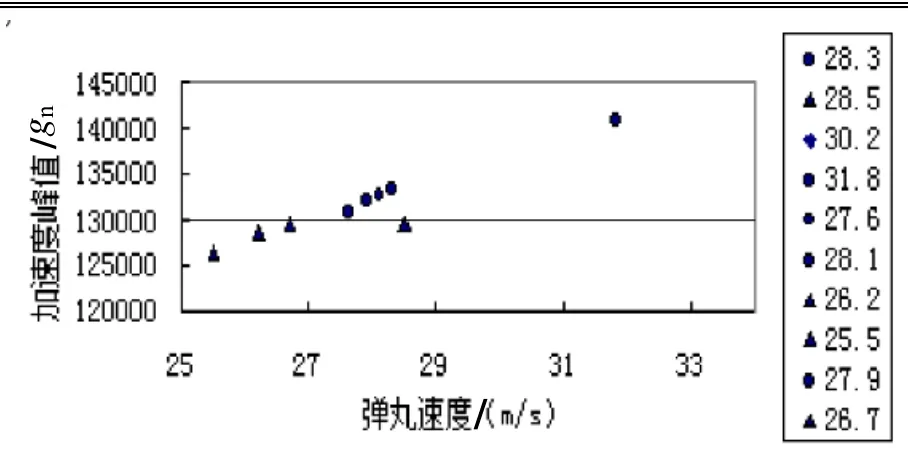

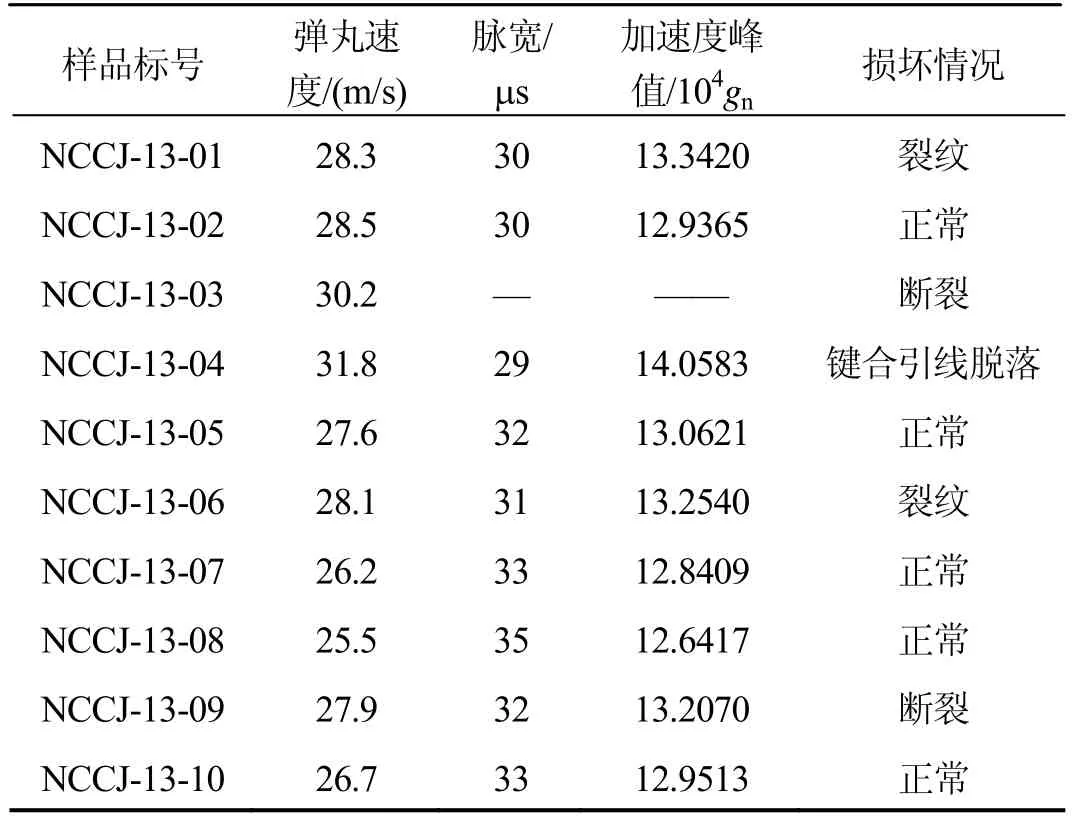

本次試驗共對 10只傳感器進行了抗過載能力測試,其中隨機抽樣 NCCJ-13-06、NCCJ-13-09兩只傳感器由低g值到高量程進行了多次沖擊試驗,并記錄失效時的加速度值;其余對每只傳感器只進行了單次沖擊試驗。共獲得9組有效數據,1只傳感器輸出沒有波形,其中,傳感器芯片損壞的有5只,正常的有5只。損壞傳感器芯片中出現裂紋但沒有斷裂的有2只(圖6),完全斷裂的有2只(圖7),鍵合引線脫落的有1只(圖8)。試驗結果如表1所示。

圖6 撞擊后芯片結構出現裂紋Fig.6 Chip structure cracked under shocking

圖7 撞擊后芯片結構發生斷裂Fig.7 Chip structure fractured under shocking

圖8 撞擊后鍵合引線發生脫落Fig.8 Wire bond shedding under shocking

圖9 傳感器加速度峰值與彈丸速度關系Fig.9 Relationship between acceleration peak and projectile velocity

根據表1的結果畫出了傳感器加速度峰值與彈丸速度的關系。圖 9給出的結果顯示,傳感器感受到的加速度小于1.3×105gn時傳感器仍處于正常,當傳感器感受到加速度大于1.3×105gn時傳感器損壞,由此可以推斷傳感器受到破壞的平均抗過載能力為1.3×105gn。

表1 試驗結果統計Tab.1 Statistics of experimental result

4 失效模式及機理分析

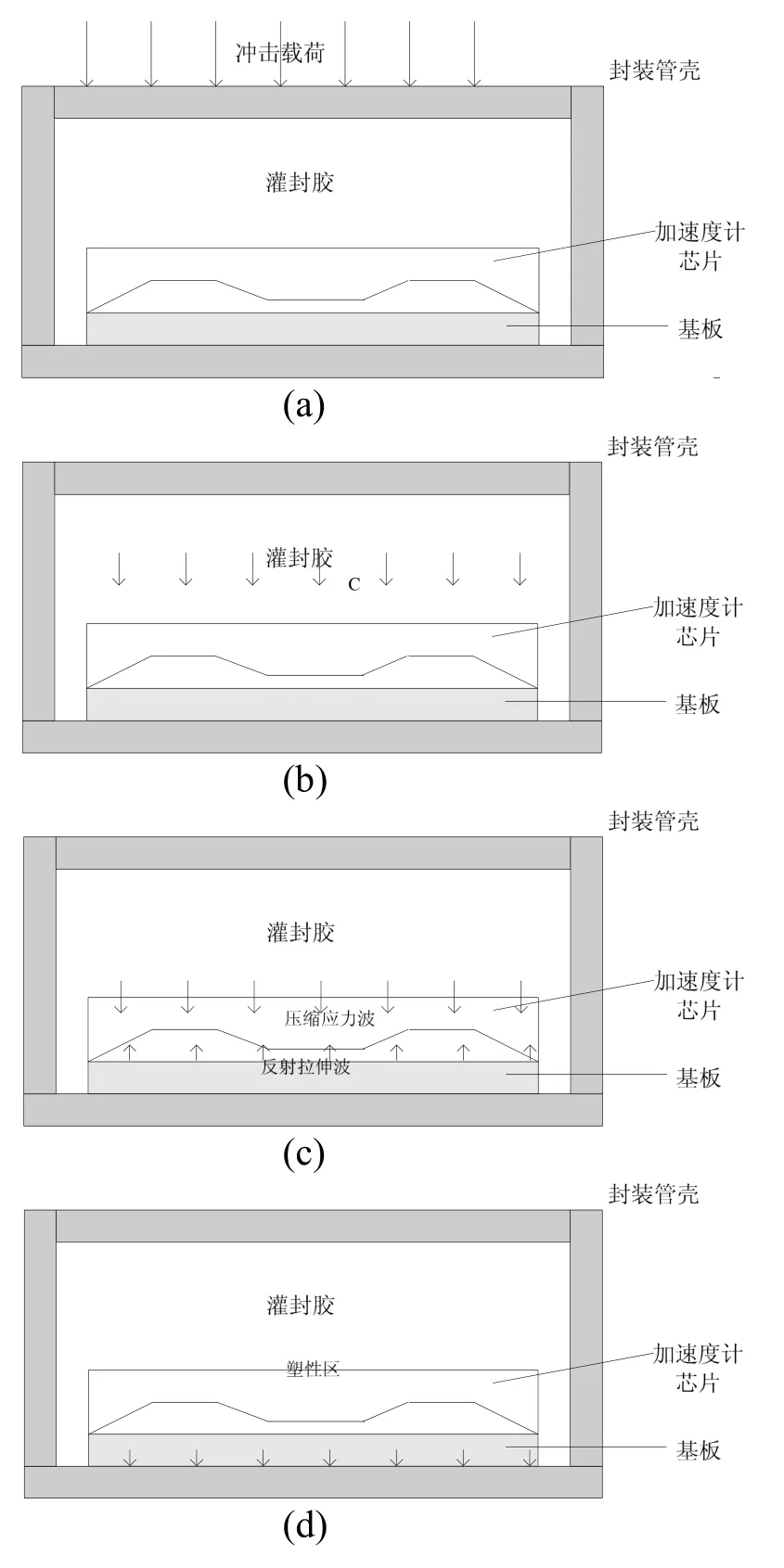

根據試驗結果可知,加速度傳感器的失效模式主要表現為加速度計芯片結構微梁發生斷裂、裂紋、鍵合引線脫落及疲勞失效,如圖6、圖7、圖8所示。導致出現這類現象的原因是因為當沖擊載荷作用于傳感器上時,受到沖擊載荷作用的傳感器表面部分的介質質點離開了初始平衡位置,同時相鄰質點受到擾動也離開了初始平衡位置運動起來。由于介質質點具有慣性,后一介質質點的運動將滯后于前一介質質點的運動,沖擊載荷在表面上所引起的擾動就這樣地在傳感器中逐漸地由近及遠傳播出去而形成應力波。應力波在傳感器中傳播如圖10中(a)(b)(c)(d)所示。應力波在傳感器中形成壓縮應力波與反射拉伸波,導致應力集中形成各種具有極強破壞力的壓縮應力和拉伸應力,使得加速度計梁斷裂,致使傳感器失效。

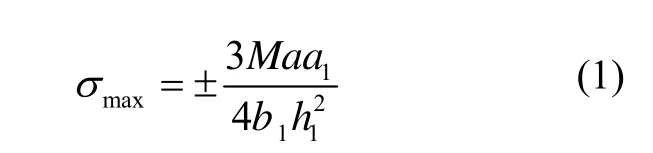

圖6、圖 7對加速度計結構進行了力學分析,可知梁端部或梁根部位置所承受的最大應力如式(1)所示:

圖10 高沖擊載荷加載到傳感器后的應力波傳播Fig.10 Stress wave propagation after high impact is loaded into sensor

式中,M為質量塊質量,a為沖擊加速度,a1為微梁長度,b1為微梁寬度,h1微梁厚度。(a1=350 μm,b1=800 μm,h1=100 μm,ρ= 2330 kg/m3)。

根據式(1)計算可知,當沖擊峰值加速度為132 540 g 或 132 070 g 時,梁的根部受到的應力值為2.837 MPa或2.827 MPa,遠遠小于單晶硅材料的屈服強度值7 GPa。因此,微結構發生斷裂或裂紋可以說明多次重復連續高沖擊測試過程中加速了加速度計硅材料的疲勞損傷,從而降低了硅材料的斷裂強度。

圖8中加速度計結構并沒有發生損壞,而是直接導致鍵合引線與封裝管殼內部的轉接電路板脫落,通過分析認為發現是由于傳感器上的微電路是通過濺射鋁形成的,而鍵合引線用的是金絲,不同材料間的粘合強度不是很強,造成加速度傳感器鍵合引線在受到沖擊時發生脫落。

5 結 論

利用Hopkinson桿對量程為1.0×105gn的4端全固支壓阻式梁-島結構微加速度計進行了沖擊測試試驗,得到了此種結構傳感器的抗過載能力達 1.3×105gn,高量程微加速度計的失效模式表現為微結構梁產生裂紋、發生斷裂,鍵合引線脫落。前者主要原因是由于重復性沖擊測試加速了材料的疲勞導致沖擊應力還未達到其斷裂強度時,加速度傳感器微梁就發生了斷裂,因此可以減少對同一只傳感器進行多次重復沖擊,以增長其壽命;后者主要是加速度計微電路是通過濺射鋁形成,當采用金絲鍵合時導致不同材料間的鍵合強度減弱。如果采用鋁絲鍵合將明顯提高鍵合強度。通過對加速度計失效模式及失效機理的總結分析,對提高高量程加速度計在未來的高過載沖擊測試中的可靠性有了實際的價值和參考意義,為傳感器進一步的研究打下了堅實的基礎。

(References):

[1] Levy R, Gaudineau V. Phase noise analysis and performance of the vibrating beam accelerometer[C]//2010 IEEE International Frequency Control Symposium. 2010: 511-514.

[2] Traon O L, Janiaud D, Guerard J, et al. The fairy world of quartz vibrating MEMS[C]//2012 European Frequency and Time Forum. 2012: 214-220.

[3] Shi Y, Zhu Z, Liu X. Dynamic property test of a novel high g microaccelerometer[C]//2009 8th IEEE International Conference on ASIC. 2009: 633-635.

[4] 岳鵬, 史震, 王劍, 楊杰. 基于 MEMS 加速度計的無陀螺慣導系統[J]. 中國慣性技術學報, 2011, 19(2): 152-156. Yue Peng, Shi Zhen, Wang Jian, Yang Jie. Gyro free inertial navigation system based on MEMS accelerometer[J]. Journal of Chinese Inertial Technology, 2011, 19(2): 152-156.

[5] Cao Hui-liang. Investigation of a vacuum packaged MEMS gyroscope architecture’s temperature robustness[J]. International Journal of Applied Electromagnetics and Mechanics, 2013, 41(4): 495-506.

[6] 曹慧亮, 李宏生. MEMS陀螺儀結構模型及系統仿真[J].中國慣性技術學報, 2013, 21(4): 524-529. Cao Hui-liang, Li Hong-sheng. Structure model and system simulation of MEMS gyroscope[J]. Journal of Chinese Inertial Technology, 2013, 21(4): 524-529.

[7] 焦新泉, 陳家斌, 尹靜源, 等. 一種大過載 MEMS加速度計新型封裝方法[J]. 中國慣性技術學報, 2013, 21(4): 536-539. Jiao Xin-quan, Chen Jia-bin, Yin Jing-yuan, et al. Novel packaging technology for high-g MEMS accelerometer[J]. Journal of Chinese Inertial Technology, 2013, 21(4): 536-539.

[8] Methods for the Calibration of Vibration and Shock Pick-ups-part23--Primary Shock Calibration Using Laser Interferometry[S]. GB/T 13823.2-1992.

[9] Walraven J A. Failure analysis issues in microelectro me-chanical systems[J]. Micro -electronics Reliability, 2005, 45: 1750-1757.

[10] 郇勇, 張泰華, 楊業敏, 等. 用Hopkinson桿沖擊加載研究高量程微加速度計芯片的抗過載能力[J]. 傳感技術學報, 2003(2): 128-131. Xun Yong, Zhang Tai-hua, Yang Ye-min, et al. Study of shockresistibility of high-g micro-accelerometer chip Journal of Sensors and Actuators, 2003(2): 128-131.

Impact test and failure analysis of high-range piezo-resistive accelerometer based on Hopkinson bar

SHI Yun-bo1,2,3, YANG Zhi-cai1,2, WANG Yan-yang1,2, CHEN Yan-xiang1,2, ZHI Dan1,2

(1. Science and Technology on Electronic Test & Measurement Laboratory, North University of China, Taiyuan 030051, China; 2.Key Laboratory of Instrumentation Science & Dynamic Measurement of Education Ministry, North University of China, Taiyuan 030051, China; 3. School of Instrument and Electronics, North University of China, Taiyuan 030051, China)

In order to guarantee the validity and reliability of high-range accelerometer in the process of impact and reduce its failure probability, a Hopkinson-bar laser shock test was carried out for the measured range of 1.0×105gnmicro-accelerometer with four-pole fixed-beam structure. Meanwhile the shockresistibility of accelerometer was studied, and the failure mode and failure mechanism of high-range accelerometer in shock environment were discussed. In the test, 10 accelerometers with the same kind of structure were sampled to conduct the shock test. Test results show that the shock-resistance capability of the micro-accelerometer is 1.3×105gn. The cantilever fracture, cantilever crack, and wire bond shearing on the beam are the main failure modes of the micro-accelerometer. In the end, the causes of failure mode were analyzed, which show that there are two main factors that cause the fracture and crack of the cantilever: One is the repeating shock tests which lead to micro-structure fatigue failure, the other is the resonance between the sensor chip and the high-frequency signal in the shock test process, which instantly enlarges the overload and leads to the sensor’s broken due to micro-structure displacement’s out of control. Test results show that the reliability is improved through using several means to improve the structures of the acceleration sensors.

MEMS accelerometer; Hopkinson bar; shock-resistibility; failure mode; failure mechanism

U666.1

:A

2015-06-15;

:2015-09-20

國家自然科學基金杰出青年(51225504)

石云波(1972—),男,博士,副教授,目前主要從事MEMS、慣性器件等方面的研究。E-mail: y.b.shi@163.com

1005-6734(2015)06-0845-04

10.13695/j.cnki.12-1222/o3.2015.06.026