通過仿真模擬技術研發大型環鍛件

文/徐光順,劉巧紅·張家港海陸環形鍛件有限公司

通過仿真模擬技術研發大型環鍛件

文/徐光順,劉巧紅·張家港海陸環形鍛件有限公司

高校研究人員利用計算機,通過數值計算和圖像顯示的方法模擬鍛件的軋制過程,可以直觀動態地觀察整個虛擬軋制的過程;企業工作人員利用高校的模擬結果,縮短軋制環件的研發周期、降低能源和材料消耗、提高企業競爭力。

大型環件廣泛應用于大型風電機組軸承、核電機組容器、運載火箭艙體等,是能源、機械、武器裝備的核心零件。近些年來隨著工業的發展,各行業對大型環件的需求量越來越大、性能要求也越來越高,這對大型環件的制造工藝提出了更高的要求。另一方面,對比于矩形環件而言,異形環件的成形過程更為復雜,應用也更加廣泛。目前,工業上應用較多的典型異形截面環件有溝槽截面環件(內溝槽、外溝槽、雙溝槽截面環件等)和臺階截面環件(外臺階、內臺階、外凸臺、內凸臺截面環件等),這些產品已經廣泛應用于汽車、機械、航空航天、能源等眾多工業領域。

我國環鍛件的發展現狀

目前,我國制造環件的方法主要還是鑄造和焊接,但二者均存在不同程度的缺陷。例如,鑄造成形的環件晶粒粗大,組織分布不均勻,而且還存在疏松、氣孔等空隙缺陷,產品機械性能差;焊接成形的環件,焊縫區的材料組織為鑄態,產品性能和使用壽命明顯比鍛造的低。

德國、美國、日本等工業先進國家,早在20世紀80年代就開始致力于大型環件徑軸向軋制技術和裝備的研發。世界上最大的環件徑軸向軋制設備制造商德國蒂森機器瓦格納公司開發了φ1~8m的數控徑軸向軋環機,以及與之匹配的工藝設計和控制技術,基本上實現了環件產品的軋制工藝優化設計、過程參數存儲匹配、軋制過程在線測量與反饋控制等功能,其軋制環件的直徑誤差控制在±1‰以內,基本滿足了近凈成形的要求,代表了當今環件徑軸向軋制技術的最高水平。

我國環件的軋制通過引進國外的工藝和設備進行生產,并且在此基礎上進行了簡單的技術開發和設備仿制工作。20世紀90年代初武漢理工大學的華林教授帶領團隊設計了環件軋制實驗系統,并在D52-160A立式環軋設備上進行了軋制實驗,建立了環件軋制靜力學、運動學、咬入條件、剛度穩定條件以及動力學、幾何學等模型,從本質上揭示了環件軋制的成形原理。1994年,學者管海燕等人結合從德國瓦格納公司引進的徑軸向軋制設備,制定了大型環鍛件徑軸向軋制工藝的基礎條件、工藝原理和路線以及毛坯的優化設計。

校企合作開發新產品

我公司設有研究生工作站,通過與江蘇大學、武漢理工大學和上海交通大學的合作,利用高校的科研和理論優勢,結合我公司的設備優勢,開發出了多種新型環鍛件產品,包括多種用途的工程機械用鍛件,其中φ9m大型環鍛件的軋制技術獲得了國家科學技術進步二等獎。

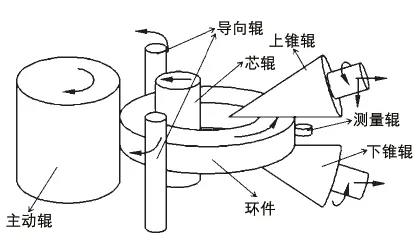

30t大型筒形環鍛件軋制技術與裝備

此鍛件重達30t,直徑為4.5m,高厚比為1.73,屬于大直徑超重薄壁筒形環鍛件,在軋制工藝設計時不僅要考慮設備的性能,還要考慮鍛件的成形質量、成形技術難度等方面。我公司和武漢理工大學的相關人員進行了軋制理論分析,然后結合有限元軟件進行模擬分析確定工藝參數,最后進行了實際軋制生產,獲得了性能良好的大型環鍛件。圖1為軋制原理圖。

圖1 軋制原理圖

環件徑軸向軋制過程中,環件運動與軋輥旋轉運動、進給運動和導向運動三者之間相互影響,成形過程具有以下特點:

⑴鍛件的徑向變形與軸向變形同時存在,且相互影響。

⑵驅動輥與芯輥直徑相差較大,驅動輥做主動旋轉軋制運動,芯輥做從動旋轉軋制運動,且轉速不同。

⑶旋轉運動與直線進給運動相互影響。

⑷環件變形區幾何邊界復雜且不穩定,熱變形、力變形條件處于動態過程中。

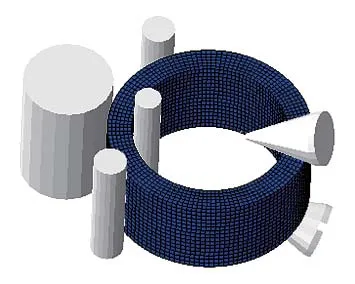

為了保證環件正常軋制成形,結合幾何學、靜力學、運動學和塑性力學理論分析,建立大型環件徑軸向軋制穩定條件和力能參數設計方法,為軋制工藝合理設計提供了理論依據。根據環件徑軸向軋制成形原理,以ABAQUS有限元分析為平臺,建立了真實反映環件徑軸向軋制變形特點的精確、高效熱力耦合三維有限元仿真模型,如圖2所示。

圖2 軋制三維有限元模型

基于以上精確有效的有限元模型,通過仿真模擬環鍛件徑軸向軋制過程中應變、溫度、力學參數以及軋制成形環件外形分析,驗證了鍛件軋制的可行性,根據以上各種參數的模擬結果,制定了合理的軋制工藝和注意事項,最終軋制出符合要求的鍛件產品。

28t大型滾圈環件軋制技術

大型滾圈是一類廣泛應用于冶金、風電、核電、飛機、火箭等行業的大型回轉部件。在回轉機械中,滾圈起到傳遞載荷的作用,并在運轉過程中受到較大的彎曲應力和扭矩。工業上對于滾圈的力學性能要求特別高,不僅要具備較高的剛度和抗疲勞強度,還應具備較長的使用壽命。否則,一旦滾圈發生損壞,將對企業的經濟效益造成巨大的損失。因此,有必要對這類大型環件的成形進行研究,以期獲得良好的使用性能。

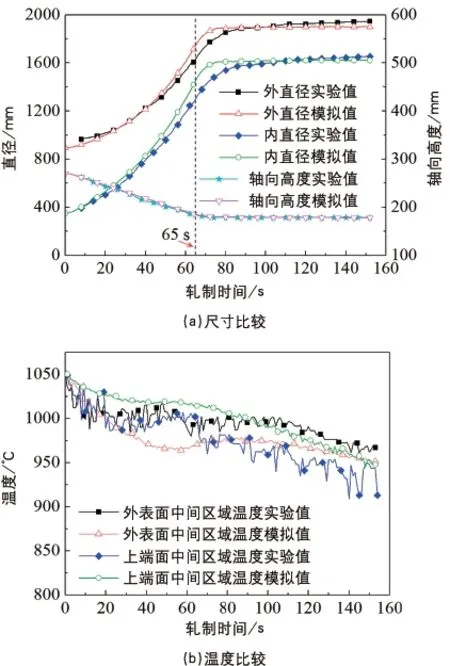

經過我公司和武漢理工大學研發人員的共同合作,以ABAQUS有限元模擬軟件為平臺,根據鍛件的徑軸向軋制成形原理,建立了三維模擬仿真模型,經過計算建立了實驗測試數據與模擬數據的比較曲線(圖3)。從圖3中可以看出,模擬的結果和實測的結果比較吻合,不僅證實了軋制的可行性,而且還從側面驗證了ABAQUS分析結果的可靠性。根據大型環件徑軸向軋制生產工藝流程,制定了28t環鍛件生產流程為:原材料→檢驗→下料→稱重→加熱→制坯→軋制→熱處理→校正→檢驗→發貨。最終軋制出了符合要求的鍛件(圖4)。

圖3 尺寸和溫度的比較曲線

圖4 軋制成形鍛件

φ5m內臺階環件軋制

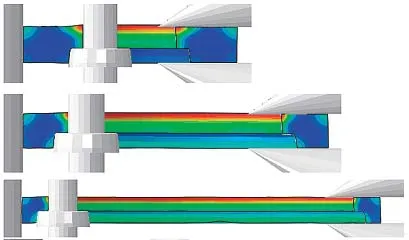

該鍛件重達12t,且屬于大型異形環鍛件,成形時臺階處的形狀難以成形,軋制過程中鍛件容易爬輥。我公司技術人員通過模擬分析對環件進行了一定的約束設置,在實際軋制過程中通過預制盲孔和兩火軋制等措施,最終軋制出了充形完好,成形合格的鍛件。圖5是利用ABAQUS模擬的軋制過程。

圖5 模擬的內臺階鍛件軋制過程

此外,我公司通過和武漢理工大學、江蘇大學等大學合作,還開發了φ8.3m的大型環鍛件、φ6m大型側法蘭環鍛件、φ1.2m外臺階環鍛件,以及各種工程機械使用的大型、小型具有異形結構的環鍛件產品。2013年成功開發了廣泛應用于石油、天然氣管道的24英寸球閥閥芯異形鍛件。

結束語

大學是培養人才的搖籃,更是國家新技術、新發明、新創造的發源地。大學里聚集著大量高層次人才,隨著我國對于技術成果轉化為實際生產力的重視程度越來越大,這將開啟校企合作的新篇章。我公司與國內鍛造專業較強的知名高校廣泛開展合作,不僅發揮了大學的理論優勢,還大大挖掘了企業的技術潛力,在創造了巨大經濟效益的同時,也為國家的技術進步做出了應有的貢獻。