電動螺旋壓力機及自動化生產線整體解決方案

文/蔣耀·浙江豐誠精鍛科技有限公司

電動螺旋壓力機及自動化生產線整體解決方案

文/蔣耀·浙江豐誠精鍛科技有限公司

電動螺旋壓力機的特點

電動螺旋壓力機可以提高生產效率,相比摩擦壓力機,可提高生產效率10%以上;由于打擊精度高,一般要比摩擦壓力機節約3%以上的原材料,如果實現封閉鍛造,則比摩擦壓力機節約8%以上的原材料。

電動螺旋壓力機可實現1人作業,甚至無人作業(機器人作業),比摩擦壓力機減少2~4名操作工。數控電動螺旋壓力機PLC均帶有數據接口,可隨時連接機器人及自動噴墨等自動化裝置,具有自動化鍛造功能,能很好地適應未來自動化無人鍛造的需求。

電動螺旋壓力機成形精度高,鍛造打擊力誤差可控制在5%以內(國內大部分螺旋壓力機打擊力誤差控制在10%~20%),工件尺寸公差可控制在0.1mm以內,而摩擦壓力機尺寸公差一般為1~3mm。

數控電動螺旋壓力機打擊時擁有智能控制,不僅打擊力可實時控制,而且滑塊回程速度要比摩擦壓力機快25%(摩擦壓力機滑塊回程時間一般為2~3s),可減輕模具載荷,模具使用壽命比摩擦壓力機提高26%以上。

當電動螺旋壓力機上的滑塊停止時,主電機同時停止運轉,而摩擦壓力機則是在持續運轉,經實際測算可節約25%以上的電耗。電動螺旋壓力機正常工作時設備噪聲一般在64~72db之間,噪聲污染相對要輕;電動螺旋壓力機比摩擦壓力機故障率低,方便維護,平時可降低維修費用30%以上;電動螺旋壓力機采用雙電機驅動的齒輪傳動方式,傳動效率高,打擊力要比同型號的摩擦壓力機大10%~15%。

數控電動螺旋壓力機的主機能自動按預先設置的每工步的打擊能量運行,能方便調整行程高度,回程位置準確,不會沖頂,特別適合大鍛件可控連擊鍛打和薄件鍛打,同時對設備的影響最小。

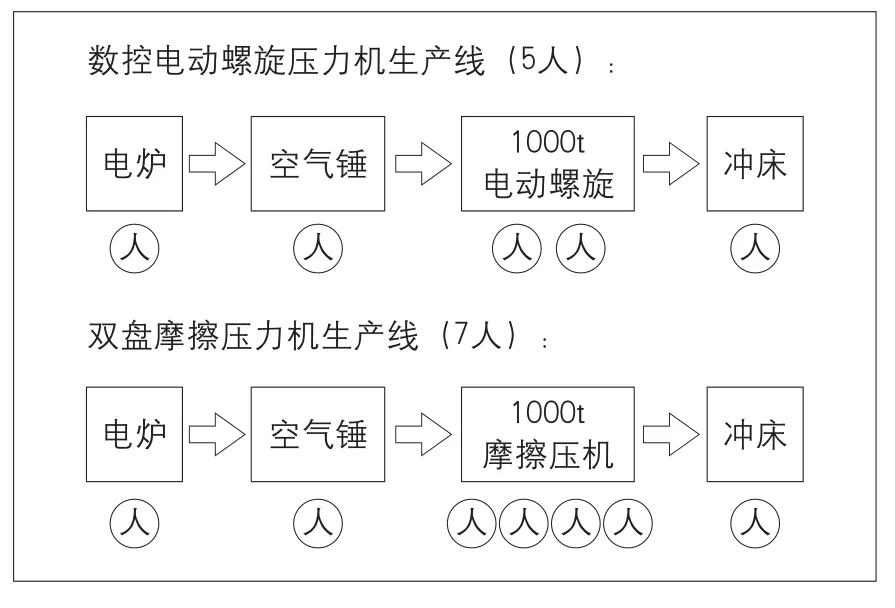

生產線對比

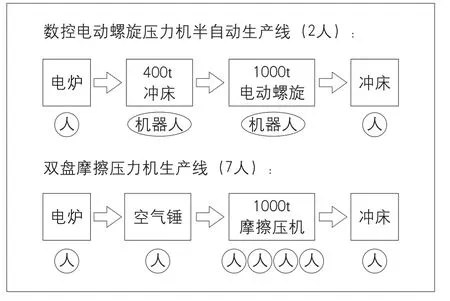

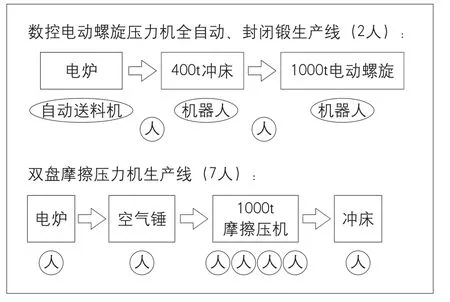

以1000t數控電動螺旋壓力機和1000t雙盤摩擦壓力機鍛造輪轂軸承生產線為例,這兩條生產線僅壓力機不同,其他工藝及輔助設備都不變,借助實際生產數據來進一步分析數控電動螺旋壓力機的優越性,設備布局如圖1所示。電動螺旋壓力機生產線部分實現自動化,具體設備布局如圖2所示。電動螺旋壓力機生產線實現全自動化且利用封閉鍛造技術工藝,具體設備布局如圖3所示。

由于數控電動螺旋壓力機既具備自動化作業能力,又具備封閉鍛造的優勢,而雙盤摩擦壓力機根本不具備這些功能,所以在兩種不同作業情況下,效果明顯不一樣。數控電動螺旋壓力機在節能、節約人工、節約材料、取消正火工藝等方面優勢非常突出,每年要比雙盤摩擦壓力機生產線節省158萬元,如若取消正火工藝,則每年節約正火費用154萬元。從效率、電耗、材料等方面估算,萬元GDP能耗要比摩擦壓力機低25%以上。可見,數控電動螺旋壓力機在自動化、精鍛等方面的優越性非常明顯。

圖1 1000t數控電動螺旋壓力機和1000t雙盤摩擦壓力機生產線布局

圖2 1000t數控電動螺旋壓力機半自動化生產線和1000t雙盤摩擦壓力機布局

圖3 1000t數控電動螺旋壓力機全自動封閉生產線和1000t雙盤摩擦壓力機生產線布局

自動化生產線的整體解決方案

浙江豐誠根據多年的實踐經驗,結合自己兩條自動化鍛造生產線的實際應用情況,得出自動化鍛造生產線的整體解決方案需要從“人、機、料、法、環”五方面因素來分析。

⑴人員。自動化鍛造并非無人鍛造,在自動化鍛造時必要的人還是需要的,如換模、調模工和電控技工,以便一旦發生問題隨時調整,減少不必要的損失。

⑵機器。自動化鍛造時各單元的設備必須具備穩定的操控性,如電爐必須具備有序的自動上料、自動出料的功能。數控電動螺旋壓力機必須具備穩定的打擊力。

⑶材料。這里既要注意鍛件原材料的切口平整度,又要注意模具材料的穩定性,若材料沒準備好則自動化生產肯定斷斷續續——事倍功半。

⑷法則。供應商需要根據自動化鍛造生產線的要求,結合廠家實際建立一套相對成熟可靠的自動化鍛造標準管理細則,主要包括自動化鍛造應用的方法、管理辦法以及應對突發狀況的措施等等,使得影響自動化鍛造的各個環節,都按統一的標準執行,只有嚴格按標準作業才能使自動化鍛造順利進行,達到增產減人的目的。

⑸環境。①模具潤滑和清理。假如模具潤滑和清理不到位則會影響鍛件表面質量,因此除了需要對自動噴霧機進行改良外,為了達到預期效果還應該在模具上下功夫,同時也需要定期觀察。②吸塵器的合理應用。電動螺旋壓力機自帶吸塵功能,在一定程度上減少了鍛造生產現場的石墨、氧化皮顆粒,避免因環境惡劣而影響到自動化生產線的運行。③抗振。如在鍛造現場的設備振動很大,則會影響機器人抓取料的準確性和放料的準確性,從而影響鍛件質量,所以保障好鍛壓設備的抗振性也很重要。④鍛件脫模。不管是通過工藝、模具還是控制,一定不能使鍛件粘上模,否則會影響自動化生產節拍和鍛件質量。⑤自動線電壓的穩定性。假如整條線電網電壓不穩定,則機器人作業也將會不穩定,從而影響生產。影響電壓不穩定的主要原因有兩個,一個是中頻電爐,如品質差的則電壓諧波很大;另一個是未對電源進行調頻處理的、落后的電動螺旋壓力機。⑥產品結構、產品批量必須利于自動化鍛造。例如產品結構相對簡單,或產品形狀比較大,則利于自動化鍛造,同時產品批量相對較大,一般一天最多換一次模,則利于自動化生產。⑦具備快速調換模,快速除障能力,這是鍛造自動化線長期穩定運行的保障。

細節決定成敗

鍛造自動線運行如何才叫良好,無非是要保證產量穩定、質量可靠和運行成本可控。那么如何保證這三方面呢?除了對以上關鍵因素的掌控外,還必須注重鍛造自動線運行中容易被忽視的細節,否則用不好自動化,更別談出效益了。

⑴對鍛造自動線各環節中工藝溫度的有效監控、識別、篩選必須重視。一般鍛造企業往往只注重爐子出料溫度而忽視其他鍛造工藝溫度,這是鍛造的大忌,一方面技術要求不允許,另一方面存在質量隱患。自動化生產線的各個環節都必須有溫控設備,而且各溫控設施必須定期檢驗校核,確保溫控運行全面、可靠、準確。

⑵對鍛造自動線各環節生產節奏的把握必須重視。首先一定要把鍛造生產線上各個環節的生產潛能都發揮出來,尤其對節奏最慢的工序進行專項攻關(通過技術工藝改進、機器人運行路徑改良、主體設備運行改善等),因為短板效應最慢工序直接影響整條鍛造自動化生產線的生產效率。其次把影響每個環節生產節奏的關鍵因素找出來一一解決,在保證運行穩定的同時,提升生產節奏。

⑶對鍛造自動化生產線各環節的具體管理必須標準化。這些標準必須具體且可操作性強,且要通過實際運行不斷完善優化。對于自動化生產而言,標準化作業是必須的,否則根本無法真正實現自動化,因為自動線每一個環節必須定量、定位、定權限、定各類數據等等,都必須編入程序成為機器語言指揮機器。

⑷自動線各個環節必須完全符合鍛造技術要求。在設計自動化線時如何一一解決鍛造工藝中的不確定因素,使其完全成竹于胸,非常關鍵,所以自動化生產線的承攬者必須具備的首要條件就是完全掌握各個環節的技術要求。

⑸自動線必須要“既聽話又反應快”,具備即停即開功能。這主要取決于自動線各環節設備和機器人控制的先進性、可靠性,同時也取決于自動化生產線集成商綜合能力的高低。在一般人看來沒有多少差異,其實并非如此,因為自動線的“聽話”與否主要取決于自動線主神經控制的先進性,而主神經的控制有很多種方法,根據用戶實際選取簡而有效且先進的方法非常必要,因為它既影響節奏又影響穩定性。

⑹自動線運行環境必須安全。很多已實現自動化的企業尤其是部分環節實現自動化的鍛造企業都有一個陋習——機器人周圍未裝安全防護欄或自動感應系統,我們習慣稱這種現象為“人機一體化”,其實這樣做是非常非常危險的。在這里我要告誡每個鍛造自動化用戶,機器人在作業時難免會出點小差錯,但此時若旁邊有工人(且無任何防護),則工人必然遭殃,這樣的小錢千萬別省,安裝防護欄和自動感應系統要不了多少錢。

結束語

在汽車行業蓬勃發展的今天,在“節能減排、節能降耗”政策發揮重要作用的當代,在鍛造領域內,先進的數控電動螺旋壓力機以及相關的自動化、無飛邊精密鍛、余溫正火等先進作業方式,在制造成本上要下降30%以上,萬元GDP能耗也要下降25%以上,因此,必然要取代落后的雙盤摩擦壓力機勞動密集型作業方式。