貨運列車支撐座鍛造成形過程分析

文/郝新,張瑞·內蒙古工業大學黨麗·陜西國防工業職業技術學院

貨運列車支撐座鍛造成形過程分析

文/郝新,張瑞·內蒙古工業大學黨麗·陜西國防工業職業技術學院

郝新,教授,主要從事金屬塑性成形技術與理論的研究,負責主持過國家重大軍品項目和大型固體火箭發動機的研制,曾獲得中國航天科技進步二等獎一次,國防科工委科技進步三等獎一次。

鐵路貨運列車支撐座形狀復雜,具有高筋、型薄等特點,多采用精密鑄造工藝成形。但支撐座是鐵路貨車轉向架上關鍵受力部件,其產品性能直接影響鐵路貨車速度及載重。由于鑄造件內部組織常存在氣孔、縮松、裂紋等缺陷,使得其制品的機械性能、疲勞韌性偏低,并且承受動載能力及抗沖擊性能也較差。很難滿足當前鐵路運輸高速、重載、安全的需求。由于鍛造成形過程可有效消除鑄造過程的氣孔、縮松等缺陷,提高制品的綜合性能,為此探討支撐座的鍛造成形過程金屬流變行為,為合理設計模具結構提供理論依據具有重要意義。

有限元模型構建

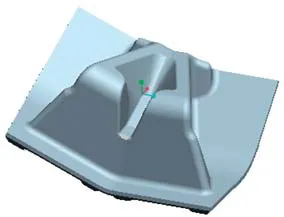

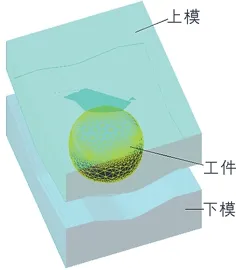

根據支撐座結構,當進行單件鍛造成形時,在鍛造成形過程中將造成錯模力大、鍛件錯差嚴重的現象。針對此現象,將左支撐座與右支撐座合二為一進行整體鍛造,如圖1所示。然后通過機械加工進行分離,毛坯材料為Q235-D,尺寸為φ170mm×265mm,始鍛溫度為1280℃,模具材料為H13,溫度為300℃,有限元模型如圖2所示。

模擬結果分析

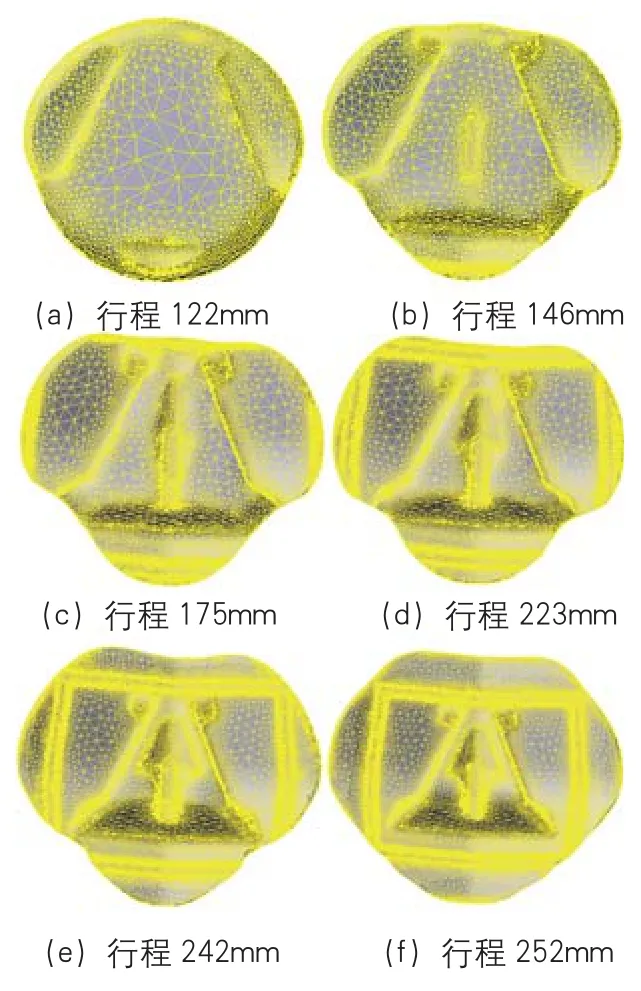

鍛造過程金屬的流動行為如圖3所示。隨著行程的增加,坯料均勻的向四周延展,逐漸充滿模膛,當行程為252mm時完成終鍛。終鍛后形成的飛邊體積也比較均勻,鍛件沒有出現折疊、充不滿等鍛造缺陷。

圖1 鍛件實體模型

圖2 有限元模型

圖3 鍛造成形過程

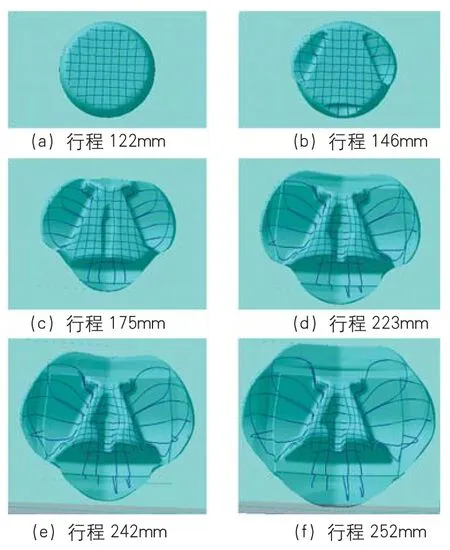

鍛造成形過程的金屬流線如圖4所示。根據圖4可知,金屬在鍛造初始鐓粗階段,坯料均勻向四周流動,當行程接近146mm時,坯料開始主要向左右兩側流動,產生飛邊。上面的飛邊主要由左右兩側金屬流動而形成。終鍛后鍛件流線較均勻,說明成形性能較好。

圖4 鍛造成形過程金屬流線變化

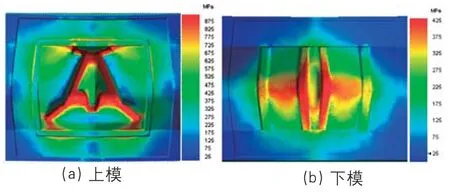

終鍛后模具所受的等效應力如圖5所示。由圖5可知,隨著鍛造過程的增加,模具所受等效應力逐漸增加。當終鍛完成后,上模的等效應力主要分布在支撐座頂部,且分布較均勻。下模等效應力主要集中在下兩條棱邊的中間部位。

圖5 模具等效應力分布

根據模擬結果加工制造了鍛造模具,在80MN熱模鍛壓力機上進行首次試鍛。采用一火鍛造成形,鍛件成形過程中存在邊緣圓角處未充滿、底板厚度超厚的現象。產生這種現象的主要原因是坯料在鍛模中的初始位置有偏移。調整后再次試鍛,鍛件成形情況良好,消除了未充滿缺陷。成形后進行拋丸處理的支撐座如圖6所示。

圖6 進行拋丸處理的支撐座

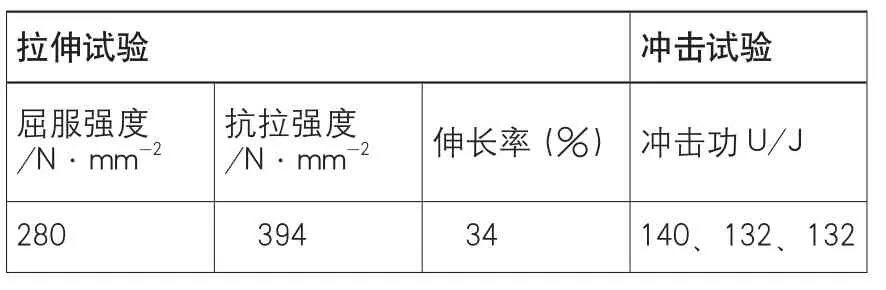

支撐座采用左、右連體鍛造,模鍛件為一模兩件,鍛造成形后需“一剖二“進入后續工序。鍛件采用天然氣爐加熱,鍛后進行正火熱處理,然后風冷,對熱處理后的鍛件進行拋丸處理,對熱處理后的支撐座鍛件進行拉伸試驗和沖擊試驗,其機械性能如表1所示,符合要求,沖擊試驗在-20℃的條件下進行。

表1 支撐座機械性能

結束語

采用有限元數值模擬技術結合鍛造實驗,獲得了支撐座的合理鍛造工藝及模具結構,實現了支撐座的鍛造生產。