國內(nèi)輥鍛技術(shù)裝備的研究與應(yīng)用(下)

文/洪濤·南京汽輪電機(jī)(集團(tuán))有限責(zé)任公司

蔣鵬·北京機(jī)電研究所

國內(nèi)輥鍛技術(shù)裝備的研究與應(yīng)用(下)

文/洪濤·南京汽輪電機(jī)(集團(tuán))有限責(zé)任公司

蔣鵬·北京機(jī)電研究所

《國內(nèi)輥鍛技術(shù)裝備的研究與應(yīng)用(上)》見2015年第5期

典型件的輥鍛工藝

鋁合金控制臂輥鍛技術(shù)開發(fā)

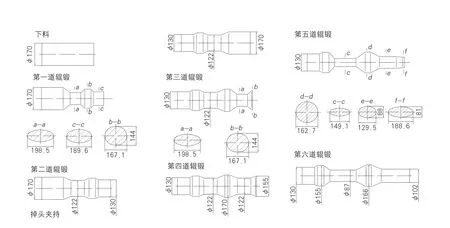

鋁合金控制臂鍛造工藝流程為:中頻加熱→四道次輥鍛→彎曲、壓扁→二次加熱→預(yù)鍛、終鍛→切邊、沖孔、校正。在工藝模擬中發(fā)現(xiàn),第四道次中間段的厚壁兩側(cè)出現(xiàn)飛邊,該飛邊會(huì)在后續(xù)模鍛中形成折疊或其他缺陷,必須采取措施消除。通過分析輥鍛過程,并檢查相應(yīng)的模具,發(fā)現(xiàn)第四道輥鍛模具厚壁處型腔過于狹窄,不足以容納足量的金屬,因此將該處型腔底部和側(cè)面加大,利用修改優(yōu)化后的模具進(jìn)行模擬,在其他參數(shù)未改變的前提下,模擬得到輥鍛工件與實(shí)際生產(chǎn)中得到的輥鍛工件吻合得很好。采用優(yōu)化后的輥鍛件進(jìn)行彎曲、壓扁、終鍛,得到的零件飛邊均勻,成形飽滿,這說明輥鍛工藝設(shè)計(jì)合理,材料分配效果顯著。

銷軌鍛件的特點(diǎn)和典型鍛造工藝

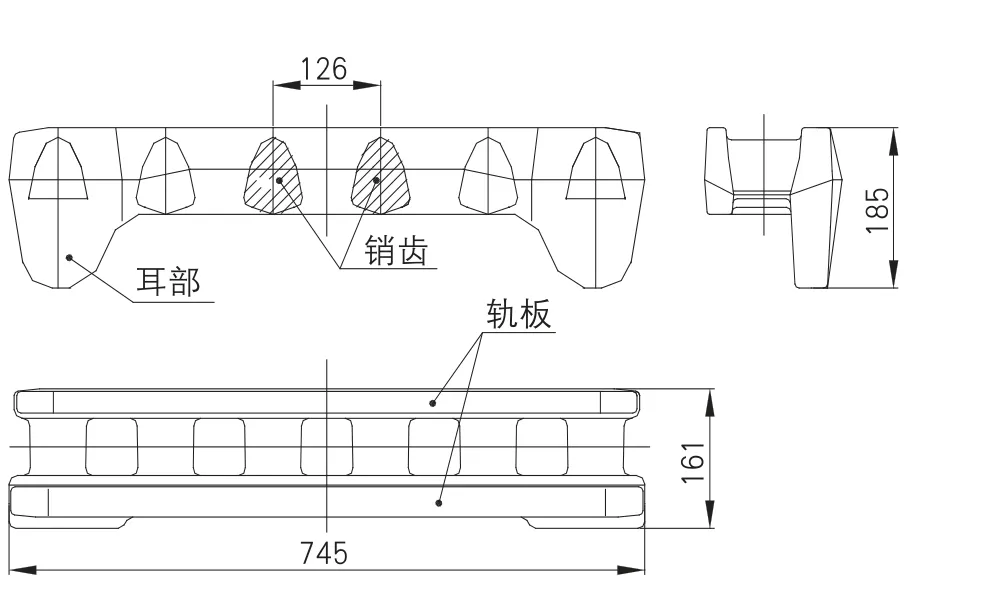

目前國內(nèi)與采煤機(jī)配套使用的銷軌型號(hào)有多種,如126型、147型等型號(hào)銷軌,圖6所示為126型銷軌鍛件圖。材料為40Mn2,鍛件重量約為63kg,鍛件總長745mm,最寬處161mm,鍛件有五個(gè)齒孔,銷排端頭帶有較深的耳部型腔。

圖6 銷軌鍛件圖

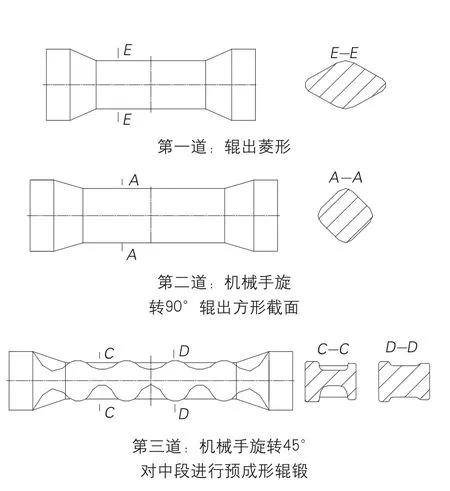

輥鍛制坯—摩擦壓力機(jī)上模鍛工藝流程為:中頻感應(yīng)加熱→輥鍛制坯→模鍛→切邊→沖孔。銷軌輥鍛工藝采用150mm×150mm方坯料三道次制坯輥鍛,第一道輥出菱形轉(zhuǎn)90°進(jìn)入第二道,第二道輥出方形回轉(zhuǎn)45°進(jìn)入第三道,第三道將中間齒形基本輥出。圖7所示為輥鍛工步圖。

圖7 輥鍛工步圖

超長輥鍛件的自動(dòng)輥鍛工藝

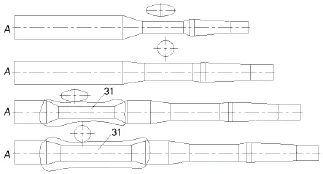

超長輥鍛件的輥鍛工藝是這樣實(shí)現(xiàn)的,即第一道輥鍛是后半部分壓扁,先在第一道輥鍛模中輥鍛坯料后半部分,前半部分不變形;第二道輥鍛是后半部分輥圓,把第一道壓扁的部分在第二道中輥圓,前半部分不變形;第一、二道輥鍛后的部分已經(jīng)達(dá)到制坯的尺寸要求,在第三、四道輥鍛過程中不參與變形;第三道輥鍛是前半部分壓扁,后半部分已經(jīng)成形不參與變形;第四道輥鍛是前半部分輥圓,把第三道壓扁的部分在第四道中輥圓,后半部分已經(jīng)成形,不參與變形;圖8所示A端為機(jī)械手夾持端,在整個(gè)輥鍛過程中機(jī)械手的前后位置保持不變。

以φ460mm輥鍛機(jī)為例,輥鍛機(jī)要求輥鍛件長度小于710mm,輥鍛件的最大坯料直徑為φ75mm,對(duì)于輥鍛件長度超過輥鍛機(jī)的最大允許值,而其他參數(shù)沒有達(dá)到輥鍛機(jī)要求的最大尺寸,即裝模空間小于鍛輥可使用寬度,輥鍛件直徑小于最大坯料直徑等,這種情況就可采用分段輥鍛工藝。

大型內(nèi)燃機(jī)連桿掉頭輥鍛工藝

280連桿為鐵路內(nèi)燃機(jī)車用柴油機(jī)連桿,鍛件材料為42CrMo,鍛件重量約49kg,連桿體和連桿蓋的結(jié)合面不與連桿主軸線垂直,傾斜45°。形狀比較特殊,所需坯料兩頭較小,最大處在中間,需掉頭輥鍛才能完成。根據(jù)生產(chǎn)線的情況,確定工藝過程為感應(yīng)加熱→輥鍛制坯→彎曲→預(yù)鍛→終鍛→切邊→熱校正。

輥鍛工藝方案的選擇確定:

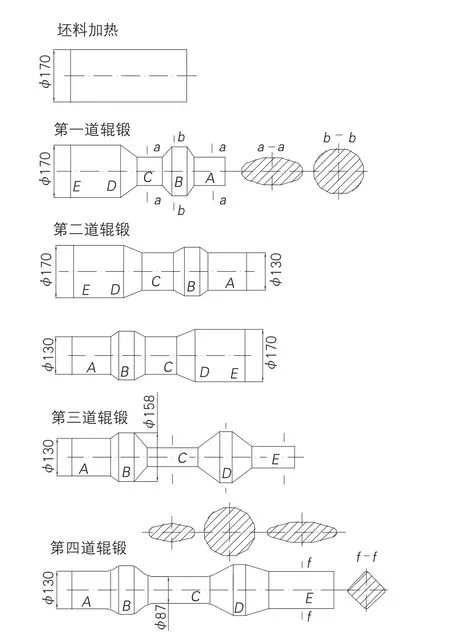

⑴4模4輥工藝方案。受輥鍛模寬度的制約,φ1000mm輥鍛機(jī)的鍛輥上只能安裝4副輥鍛模,因此,設(shè)計(jì)了4模4輥的工藝方案,見圖9。該方案中,使用4副輥鍛模,進(jìn)行4道次輥鍛。在第一、二道輥鍛后進(jìn)行掉頭,再進(jìn)行第三、四道輥鍛。

圖8 輥鍛工步圖

圖9 4模4輥輥鍛工藝方案

按該種工藝方案,連桿毛坯和小頭對(duì)應(yīng)部分坯料外徑由φ170mm經(jīng)輥鍛后變?yōu)棣?30mm,延伸系數(shù)較小,因此該部分用2道次輥鍛成形,本工藝方案安排在第一、二道輥鍛成形,輥鍛孔型為圓→橢圓→圓,輥出φ130mm小端后掉頭,以該端作為后續(xù)輥鍛工步的機(jī)械手夾持端。連桿毛坯和桿部對(duì)應(yīng)部分坯料外徑由φ170mm經(jīng)輥鍛后變?yōu)棣?7mm,延伸系數(shù)為3.82,該部分應(yīng)該采用4道次輥鍛成形,在本工藝方案中,第一、二、三、四道次輥鍛過程中每一道都參與變形,輥鍛孔型為圓→橢圓→圓→橢圓→圓。

連桿毛坯和開口彎頭大頭部位對(duì)應(yīng)部分坯料外徑由φ170mm經(jīng)輥鍛后變?yōu)棣?02mm,延伸系數(shù)為2.78,該部分應(yīng)該采用2道次輥鍛成形,但平均每道次的延伸系數(shù)較大,若采用圓→橢圓→圓的孔型進(jìn)行兩道次輥鍛,極易失穩(wěn),有可能造成整個(gè)工藝的不穩(wěn)定。若采用圓→橢圓→方的孔型進(jìn)行兩道次輥鍛,可保持工藝穩(wěn)定。

⑵4模6輥工藝方案:4模4輥方案有許多優(yōu)點(diǎn),但最終輥鍛制坯后大頭部分坯料的產(chǎn)品截面形狀為方形,和原設(shè)計(jì)不符,所以另外設(shè)計(jì)了4模6輥方案,輥鍛工步圖見圖10。

該方案中,仍使用4副輥鍛模,但進(jìn)行6道次輥鍛。在第一、二道次輥鍛后進(jìn)行掉頭,輥鍛機(jī)械手回到起始工位,利用第一、二道次輥鍛模的孔型進(jìn)行第三、四道次輥鍛,即第一、三道次輥鍛合用一副輥鍛模,第二、四道次輥鍛合用一副輥鍛模,然后再在其余2道輥鍛模上進(jìn)行第五、六道次輥鍛。該種工藝方案的第一、二道次輥鍛和4模4輥方案相同,連桿毛坯和小頭對(duì)應(yīng)部分坯料外徑由φ170mm經(jīng)2道次輥鍛后變?yōu)棣?30mm,輥鍛孔型為圓→橢圓→圓,輥出φ130mm小端后掉頭,以該端作為后續(xù)輥鍛工步的機(jī)械手夾持端。連桿毛坯和桿部對(duì)應(yīng)部分坯料外徑由φ170mm經(jīng)輥鍛后變?yōu)棣?7mm,該部分采用4道次輥鍛成形,在本工藝方案中,第一、二、三、四道次輥鍛過程中每一道次都參與變形,輥鍛孔型為圓→橢圓→圓→橢圓→圓。連桿毛坯和開口彎頭大頭部位對(duì)應(yīng)部分坯料外徑由φ170mm經(jīng)輥鍛后變?yōu)棣?02mm,該部分可采用4道次輥鍛成形,第三、四道次輥鍛完成后隨輥鍛模的形狀變成臺(tái)階形,該形狀經(jīng)第五、六道次輥鍛后最終變成φ102mm的圓形。

4模6輥方案在用戶工廠現(xiàn)場調(diào)試過程中,經(jīng)工藝、設(shè)備、電控三方的共同努力,達(dá)到了預(yù)期的效果,證明該工藝是可行的。但是,由于該方案的復(fù)雜性,工藝在調(diào)試過程中耗費(fèi)了大量的人力和時(shí)間。

圖10 4模6輥輥鍛工藝方案

鐵路貨車鉤尾框鍛件的精密輥鍛工藝

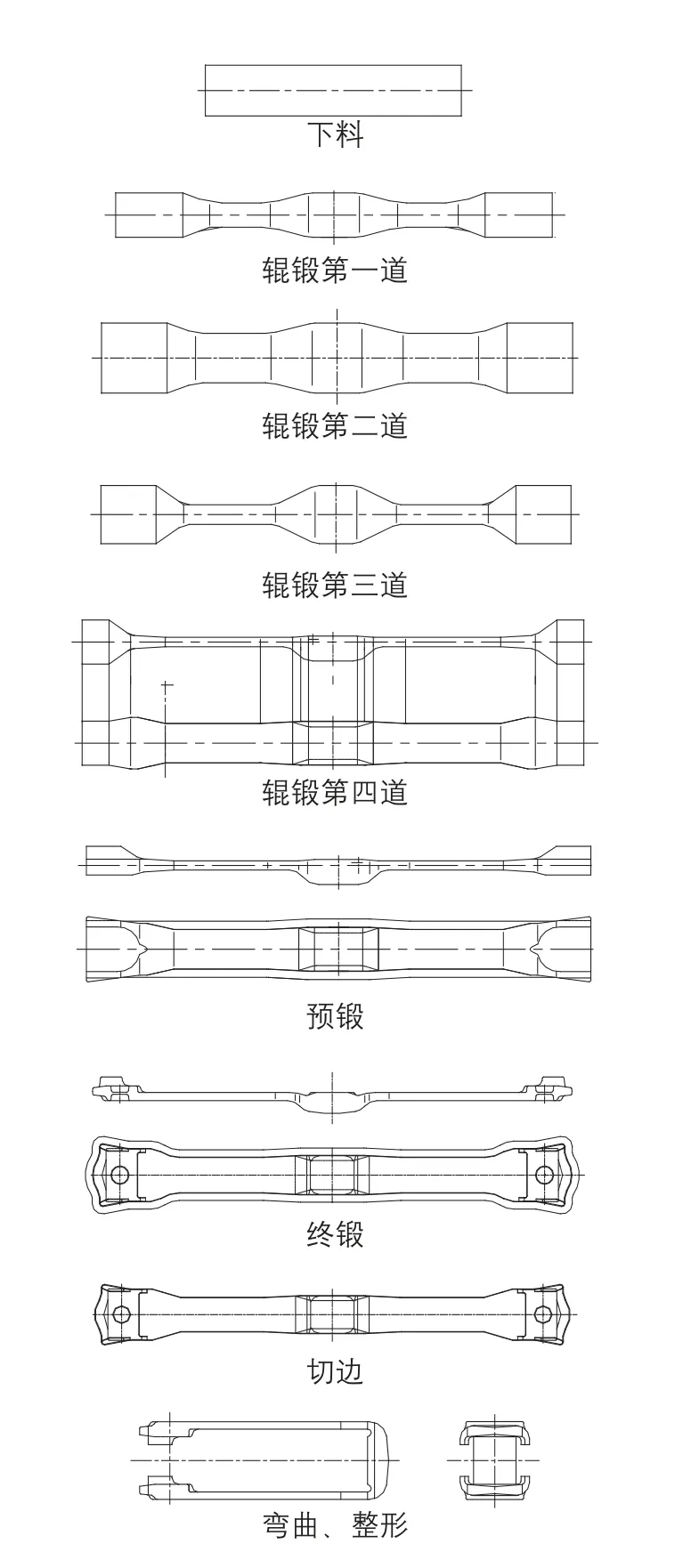

鐵路車輛17型鉤尾框展開后的鍛件三維造型如圖11所示,該鍛件具有以下特點(diǎn):⑴鍛件重量約100kg,鍛件展開長約為2000mm,鍛造工藝比較復(fù)雜,需要大噸位設(shè)備來模鍛成形;⑵鍛件主軸線上下部分形狀有較大不對(duì)稱性,而鍛件主軸線前后的形狀是對(duì)稱的;⑶鉤尾框?qū)傩螤顝?fù)雜的、異形長鍛件,局部很薄,形狀難以控制,在兩端金屬較難填充成形;⑷鍛件縱向截面起伏變化較多,某些部位具有較大的高度落差。

圖11 17型鉤尾框鍛件三維造型圖

鍛造鉤尾框工藝路線為:下料→中頻感應(yīng)加熱→φ1000mm輥鍛機(jī)上4道次部分成形輥鍛→3150t以上摩擦壓力機(jī)或高能螺旋壓力機(jī)上鍛造→切邊→在通用設(shè)備上用專用工裝或用專用液壓折彎機(jī)折彎→整形,工藝流程圖見圖12。圖13是用精密輥鍛—模鍛復(fù)合成形技術(shù)生產(chǎn)出來的17型鍛造鉤尾框輥鍛成品圖。采用該工藝后比采用傳統(tǒng)的自由鍛工藝每件產(chǎn)品節(jié)約成本220元以上,經(jīng)濟(jì)效益良好。

圖12 鉤尾框輥鍛—模鍛復(fù)合成形工藝流程

圖13 17型鍛造鉤尾框成品圖

φ1250mm輥鍛機(jī)的開發(fā)

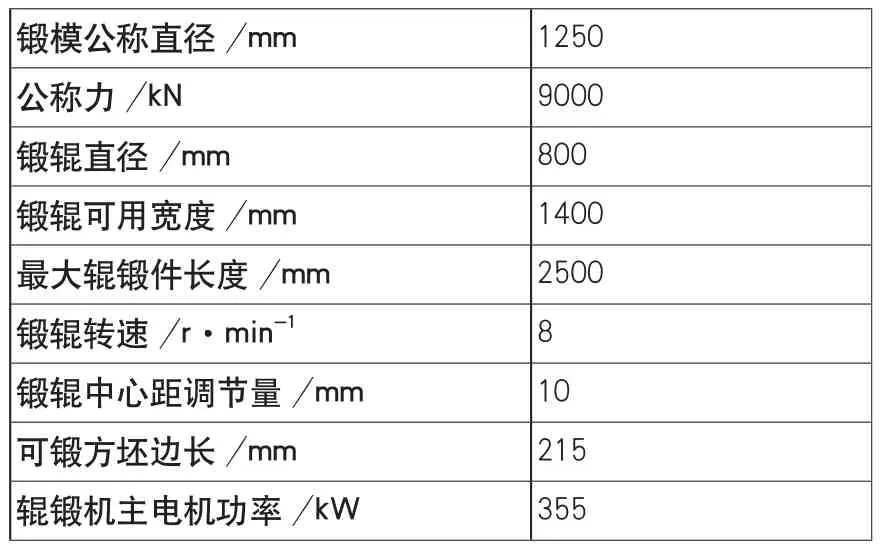

16型鍛造貨車鉤尾框,需要將φ180mm圓棒料輥鍛制坯,而國產(chǎn)輥鍛機(jī)最大型號(hào)為φ1000mm,最大可輥鍛坯料尺寸為φ160mm,不能滿足要求,因此發(fā)展大型自動(dòng)輥鍛機(jī)有著重要的現(xiàn)實(shí)意義,為滿足市場對(duì)大型輥鍛機(jī)的需求,開發(fā)了φ1250mm大型輥鍛機(jī),沿用傳統(tǒng)的整體式結(jié)構(gòu),主要包括飛輪系統(tǒng)、電機(jī)、減速箱和鍛輥系統(tǒng)。

為保證足夠的輸出扭矩,φ1250mm輥鍛機(jī)采用四級(jí)直齒輪減速,轉(zhuǎn)速為8r/min,最大輸出扭矩1000kNm。由于輥鍛過程上下軋輥是反向旋轉(zhuǎn)的,最簡單的傳動(dòng)形式是兩鍛輥間采用一對(duì)標(biāo)準(zhǔn)齒輪傳動(dòng),利用單偏心套調(diào)節(jié)中心距,中心距調(diào)節(jié)量為上下10mm,中心距調(diào)整后,會(huì)產(chǎn)生齒側(cè)間隙,為克服齒側(cè)間隙,采用浮動(dòng)齒輪配以氣動(dòng)平衡裝置。經(jīng)過有限元計(jì)算和實(shí)際現(xiàn)場測(cè)試,輥鍛機(jī)的主要振動(dòng)形式表現(xiàn)為左右擺動(dòng),φ1250mm輥鍛機(jī)加厚了左立柱,同時(shí)加長了鍛輥軸承,以增大輥鍛機(jī)的低階固有振動(dòng)頻率。飛輪由于是懸臂放置,并且飛輪較小,輥鍛機(jī)重量增加不少,因此φ1250mm輥鍛機(jī)設(shè)置了飛輪卸荷套,使飛輪脫離于傳動(dòng)軸,保證傳動(dòng)的平穩(wěn),也保證了輥鍛機(jī)的安全可靠。表2為φ1250mm輥鍛機(jī)參數(shù)表,圖14是安裝在現(xiàn)場的輥鍛機(jī)照片。

圖14 安裝在現(xiàn)場的φ1250mm輥鍛機(jī)

表2 φ1250mm輥鍛機(jī)參數(shù)

近期發(fā)展展望

⑴小型輥鍛機(jī)將進(jìn)入更多的工廠,替代空氣錘為軸類鍛件制坯,在提高效率,降低料耗和能耗的同時(shí),還可為自動(dòng)化操作提供必要的條件。

⑵大型輥鍛機(jī)經(jīng)歷了前軸、鉤尾框、銷軌和刮板等典型鍛件的制坯輥鍛技術(shù)發(fā)展后,在大型葉片、大型連桿等鍛造工藝中有望取得更多的應(yīng)用。

⑶小型伺服驅(qū)動(dòng)輥鍛機(jī)具有較高研究價(jià)值和應(yīng)用需求,是一種值得關(guān)注的輥鍛新裝備。

⑷輥鍛模具設(shè)計(jì)計(jì)算過程復(fù)雜,國內(nèi)目前還沒有成熟的專用輥鍛模具設(shè)計(jì)軟件,開發(fā)此類軟件非常必要,對(duì)推動(dòng)輥鍛機(jī)的應(yīng)用推廣,減輕技術(shù)人員的設(shè)計(jì)工作量,乃至減少輥鍛模調(diào)試時(shí)間都有好處。