高碳鋼冷軋輥鍛坯倒棱滾圓后成形分析

文/高妍,陳文琳,曾侗·合肥工業大學材料科學與工程學院

高碳鋼冷軋輥鍛坯倒棱滾圓后成形分析

文/高妍,陳文琳,曾侗·合肥工業大學材料科學與工程學院

倒棱滾圓是軸類鍛件的最后成形工序,同拔長工藝一樣,對鍛件最終的尺寸精度和成形質量有著至關重要的影響。本文分別針對平砧、V形砧、M形砧,確立每種形砧下軸類鍛件倒棱滾圓的鍛造工藝,并對每種工藝下成形鍛件的尺寸精度和內部應力應變狀態進行分析和比較,從而確定出使鍛件成形質量最佳的形砧及其倒棱滾圓工藝路線。

不同砧型下的工藝過程

平砧倒棱滾圓過程

為了研究平砧倒棱滾圓過程中壓下量對成形鍛件尺寸精度和內部質量的影響,分別設置7%、8%、9%三種壓下量進行模擬。

⑴不同壓下量對鍛件內部孔洞閉合效果的影響。

不同壓下量下平砧倒棱滾圓后鍛件心部相對密度變化曲線見圖1。從圖中可看出,8%壓下率下鍛件心部質量最好,7%次之,9%最差,這是因為雖然9%壓下率下鍛件等效應變大,但同時橫向展寬傾向大,導致心部質量變差。

圖1 不同壓下量下鍛件心部相對密度變化曲線

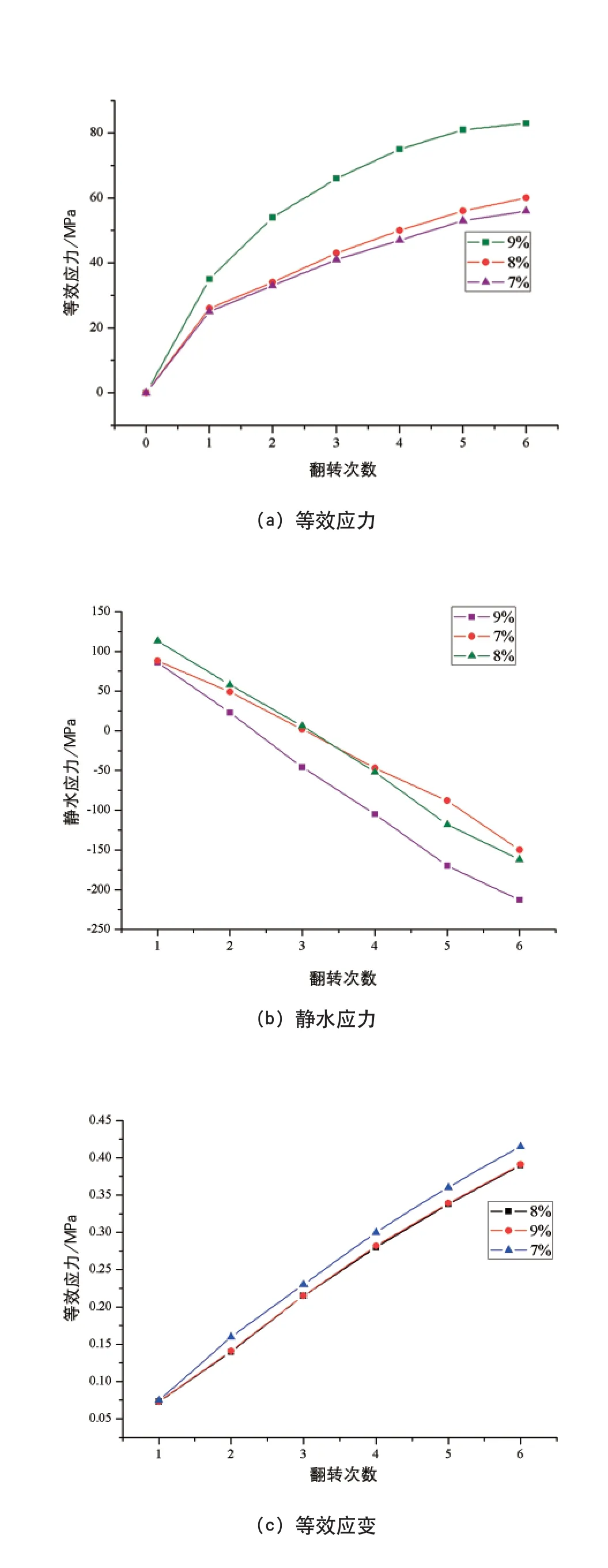

⑵不同壓下量對鍛件內部應力應變狀態的影響。

鍛造過程中鍛件心部的應力應變狀態是決定鍛件質量的重要指標。在鍛造過程中應保證鍛件內部應變盡量大,且在心部不存在拉應力。選取距鍛件端面80mm的一橫截面,分別對不同壓下量下平砧倒棱滾圓過程中該截面中心點的應力應變狀態進行分析和比較。

圖2 不同壓下量下鍛件心部標記點的應力應變變化曲線

倒棱滾圓過程中該截面中心點的應力應變變化曲線見圖2。從圖中可看出,每次壓下9%時,鍛件心部等效應力較大,靜水應力也最大,但等效應變不大;7%時等效應變最大,但靜水應力小;8%時靜水應力、等效應變均較大,這有利于成形鍛件心部的鍛合。

⑶不同壓下量對鍛件尺寸精度的影響。

為了比較不同壓下率下平砧倒棱滾圓后成形鍛件的尺寸精度,在鍛件截面圓周均勻選取6個點,對滾圓后每一點處半徑值進行測量并分析比較。表1列出了不同壓下率下的鍛件尺寸精度。從表1以中可以看出,7%壓下率下滾圓成形后鍛件截面平均直徑為91.817mm,其最接近所需鍛件截面尺寸φ80mm,成形效果最好,但其各點半徑值的標準方差卻比8%時的大,說明8%時所得的軸類鍛件截面圓度最佳,尺寸精度最好。

表1 不同壓下率下的鍛件尺寸精度分析

根據上述對鍛件心部相對密度變化、應力應變狀態分析以及尺寸精度的比較可知,8%的壓下率是較合適的。

V形砧倒棱滾圓過程

相對于普通平砧倒棱來說,V形砧鍛造有如下優點:在應力控制上,內部金屬大部分處于橫向壓應力狀態,阻礙了縱向裂紋的產生;在纖維組織上,在變形過程中,變形體內形成紊亂的纖維組織,這有利于提高鍛件的橫向性能,降低各向異性,促進鍛件性能的合理分配。

分別設置了90°、105°、120°、135°四種V形砧,并從心部壓實效果、應力應變狀態、尺寸精度方面分析比較了四種角度V形砧的成形效果。

⑴不同角度對鍛件內部孔洞閉合效果的影響。

倒棱滾圓工序是鍛件最后成形工序,如果此過程中產生裂紋,沒有后續的鍛造工序對裂紋進行鍛合。又因倒棱滾圓過程鍛件溫度較低、鍛件熱處理缺陷等原因,極易導致鍛件內裂紋進一步擴大,因此倒棱應盡量減小拉應力,防止裂紋產生。

圖3為不同角度V形砧下鍛件心部相對密度變化曲線。由圖3可知,120°V形砧倒棱滾圓后鍛件心部壓實效果最好,105°和135°次之,90°最差。

圖3 不同角度V形砧下鍛件心部相對密度變化曲線

⑵V形砧角度對鍛件內部應力應變狀態的影響。

滾圓工序鍛件壓下量很小,鍛件內部應力狀態主要由倒棱工序決定,因此對倒棱后鍛件內部應力狀態進行分析。圖4為90°、105°、120°、135°V形砧倒棱后鍛件心部應力變化曲線。選取距鍛件端面80mm的橫截面中點作應力分析。

可以看出,四種角度形砧在倒棱過程中均產生較大等效應力,且靜水應力均為壓應力,其中120°時靜水應力最大,135°次之,90°最差,說明120°能更好地鍛合內部缺陷。

圖4 不同角度V形砧倒棱后鍛件心部應力變化曲線

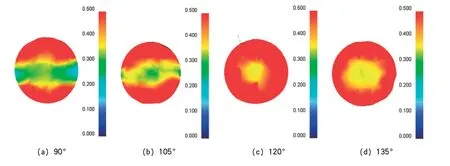

為獲得良好的鍛件質量,對鍛件進行鍛造時,要求鍛透整個鍛件,也就是使鍛件產生較大的應變。圖5為經不同角度V形砧倒棱滾圓后鍛件心部等效應變分布圖。

圖5 不同角度V形砧滾圓后鍛件心部等效應變圖

從圖5中可看出,90°V形砧滾圓后鍛件心部等效應變最小,不利于鍛件內部缺陷的愈合;105°和135°V形砧滾圓后鍛件心部等效應變較大,均達到0.3以上;120°V形砧滾圓后鍛件心部等效應變最大,對提高鍛件心部質量最有利。因此,使用120°V形砧倒棱滾圓時,鍛件心部能得到較大的等效應變,鍛造效果最好。

⑶不同角度對鍛件尺寸精度的影響。

為了比較不同角度V形砧的滾圓效果和成形鍛件的尺寸精度,在鍛件截面圓周均勻選取6個點,對滾圓后每一點處的半徑值進行分析和比較。綜合來看,120°V形砧滾圓后鍛件成形效果最佳。

不同形砧的模擬結果對比分析

應用Deform-3D有限元軟件,對M形砧的倒棱滾圓過程進行模擬,工藝參數與V形砧一致,并對不同形砧的模擬結果對比分析。

不同形砧對鍛件內部孔洞閉合效果的影響

為了分析不同形砧倒棱滾圓過程對鍛件內部缺陷的鍛合效果,選取距端面80mm的橫截面上中點,分析其相對密度變化趨勢(圖6),研究平砧(壓下率8%)、V形砧(120°)、M形砧對鍛件內部孔洞的閉合效果。由圖6可看出,M形砧倒棱滾圓后心部壓實效果最好,120°V形砧次之,平砧最差。

圖6 不同形砧倒棱滾圓過程中鍛件心部相對密度變化曲線

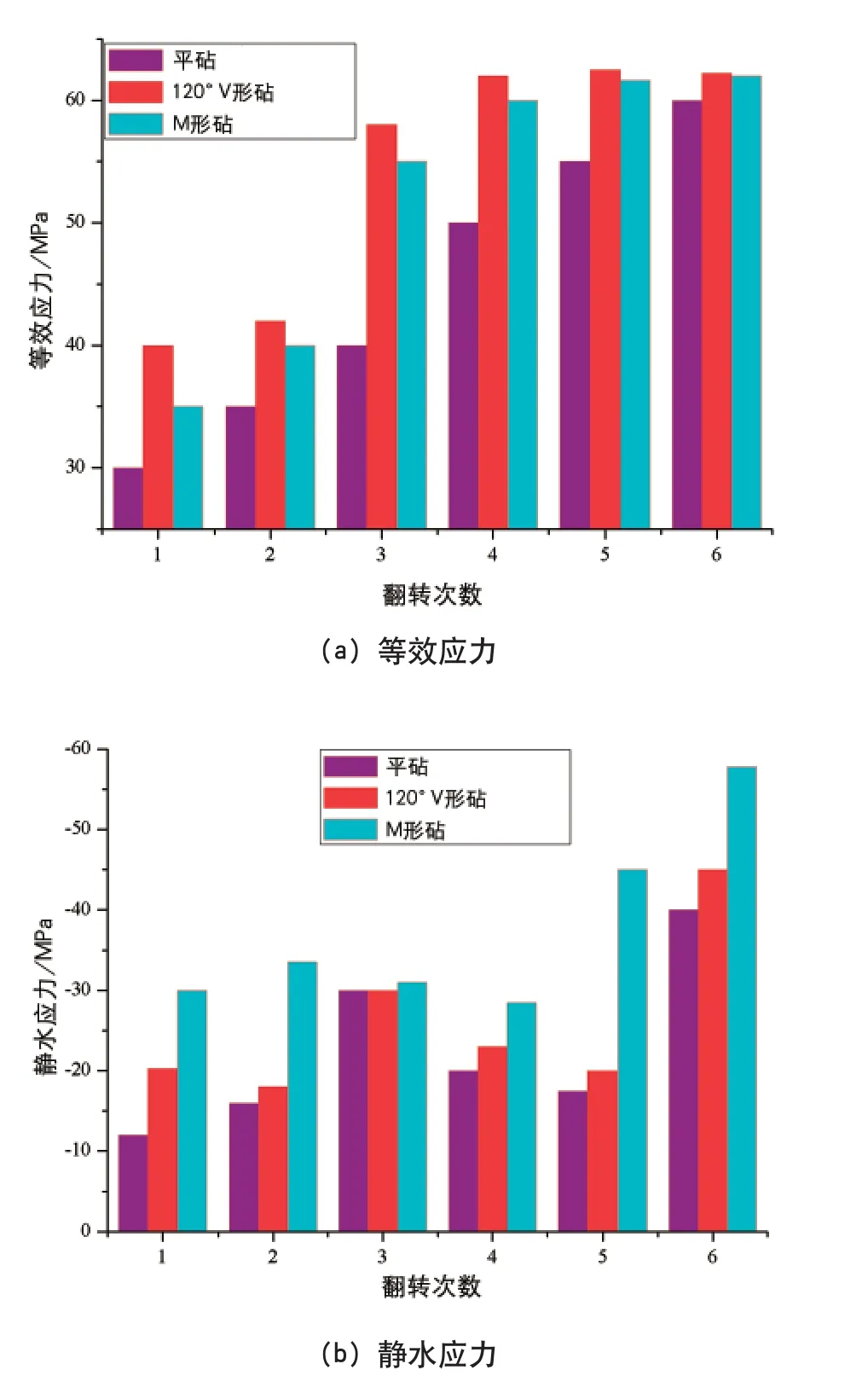

不同形砧對鍛件內部應力應變狀態的影響

為了分析砧形對鍛件倒棱滾圓工藝的影響,分別對平砧、120°V形砧和M形砧完成壓下后距端面80mm的截面中心點的應力狀態進行分析和比較。三種形砧完成壓下工藝后,其中心點的應力分布見圖7。

圖7 三種形砧滾圓后鍛件心部應力分布

從圖7中可以看出,三種形砧壓下后,截面中心點的平均應力變化比較大,與平砧相比,120°V形砧心部應力增加了12.5%,M形砧增加了45%。從而說明,M形砧壓下后特征點的應力為較大的壓應力,有利于內部孔洞的鍛合。因此,從鍛件內部應力分布角度來看,M形砧倒棱優于平砧和120°V形砧。

通過對比鍛件經三種形砧倒棱滾圓后等效應變分布,可得出結論:鍛件經平砧和120°V形砧滾圓后心部等效應變較小,但與平砧相比,120°V形砧應變量更加均勻,等效應變基本成對稱分布;由于鍛件受到M形砧中間凸起部分壓力的作用,使心部金屬發生了較大的變形,心部等效應變最大,整體應變量更加均勻,更容易鍛透內部組織,提高鍛件的鍛透性。因此,從鍛件心部應力應變狀態看,采用M形砧對鍛件進行倒棱滾圓,能夠使鍛件獲得較大的成形壓力,能夠有效地鍛合內部組織,消除心部缺陷,提高心部的組織和力學性能。

不同形砧對鍛件尺寸精度的影響

為了比較不同形砧的滾圓效果和成形鍛件的尺寸精度,在距鍛件端面80mm的截面圓周上均勻選取6個點,對滾圓后每一點處的半徑值進行分析和比較。經分析,120°V形砧滾圓成形后鍛件截面平均半徑值為91.830mm,其值很接近所需鍛件尺寸,成形效果最好,且標準方差小,表明用120°V形砧倒棱滾圓所得的軸類鍛件截面圓度最佳,尺寸精度最好,M形砧僅次于120°V形砧,平砧倒棱滾圓效果最差。

結束語

本文通過數值模擬,對平砧不同壓下率、V形砧不同角度以及不同砧形下軸類鍛件的倒棱滾圓工藝過程進行了分析和比較,并根據分析結果得出以下結論:

⑴當用平砧對鍛件進行倒棱滾圓時,采用8%的壓下率能得到尺寸精度和內部質量最佳的成形鍛件。

⑵當用V形砧對鍛件進行倒棱滾圓時,采用120°角的形砧能得到尺寸精度和內部質量最佳的成形鍛件。

⑶采用M形砧倒棱滾圓能在鍛件內部獲得較大的等效應變,且應變分布均勻,靜水應力較大,能夠提高鍛透性。成形鍛件的尺寸精度僅次于120°V形砧。